Стойка автомобиля между дверей

Рама, лонжероны, «телик», стойки кузова, «тазик». Разбираем что это такое

Доброго времени суток, наш читатель! Ты в разделе ДНК–АВТО и сегодня мы с тобой поговорим про основные несущие конструкции автомобиля. Для чего они нужны, как выглядят. В одной из следующих статей мы расскажем, на что обратить внимание при осмотре этих элементов. Пристегни ремень, мы начинаем!

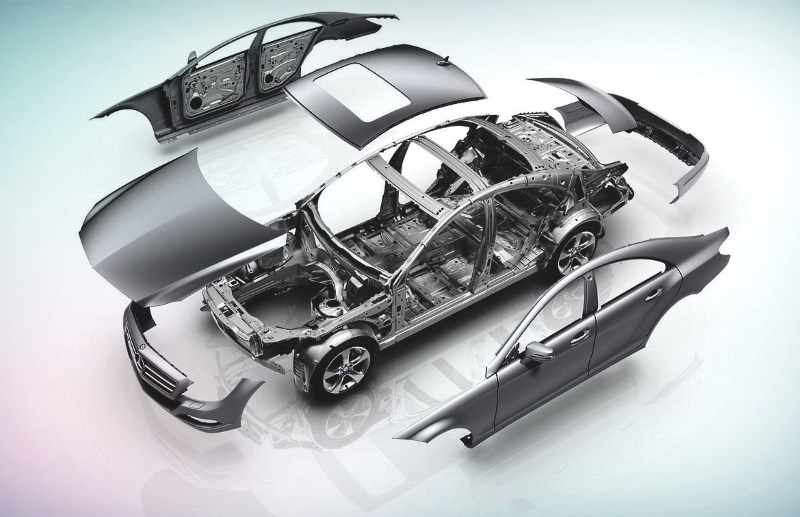

Для начала разберемся что такое несущая конструкция автомобиля в двух словах: это «скелет» автомобиля, на который крепятся все остальные детали и системы. Повреждения несущей конструкции могут скрывать за собой последствия серьёзного ДТП. Наиболее часто встречающиеся несущие конструкции автомобиля это рама и несущий кузов.

Различие между рамой и несущим кузовом

Несущий кузов пришел на смену раме, он включает в себя соответственно раму и кузов автомобиля с дополнительными усилениями в необходимых местах. Между ними есть промежуточный этап: несущее основание. В этом случае лонжероны соединены не поперечными балками, а днищем. (Фото 2 в галерее). На нём мы подробно останавливаться не будем.

Как мы видим, в конструкции несущего кузова, появились дополнительные элементы. Давай разберёмся подробнее.

Внутри этих видов существуют свои подвиды, а так же есть смешанные виды. В рамках этой статьи подробнее остановимся на классической лонжеронной раме:

Виды лонжеронных рам. Сегодня мы поговорим только о первом. Фото с сайта https://techautoport.ru

Классическая лонжеронная рама состоит из двух продольных лонжеронов и поперечных балок. Такой тип ещё нередко называют «лестничным» видом рамы. В настоящее время данный вид рамы активно применяется в грузовиках и внедорожниках.

Лонжероны

Лонжероны являются главной силовыми элементами передней части несущего кузова автомобиля.

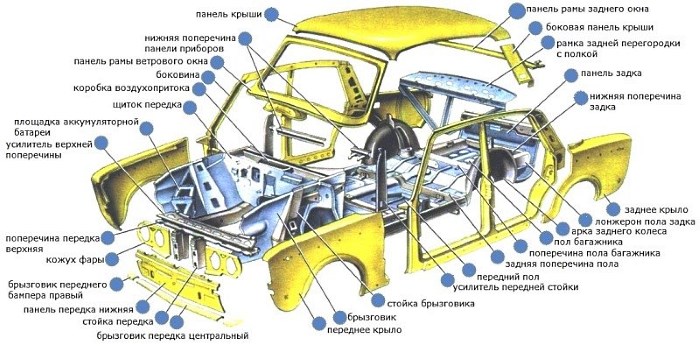

Устройство несущего кузова авто. Фото с сайта https://kuzov.info

Лонжероны бывают расположены в передней или задней части автомобиля, так и могут проходить по всей длине авто. Выглядят они как прямоугольные трубы.

Телевизор ( Передняя монтажная панель)

Получил своё название из-за прямоугольной формы. Соединяет левую и правую часть кузова, защищает двигатель при ДТП.

Пример передней монтажной панели. Фото с Яндекс.Картинки

Стойки кузова

Вертикальные элементы, которые удерживают крышу и защищают от ударов и в случае переворота машины. Стойки кузова существуют передние (Держат лобовое стекло), боковые стойки ( между дверьми), задние стойки (перетекают в задние крылья, держат заднее стекло). Фотография есть выше.

Тазик (пол багажника)

Пресловутый «тазик». Фото с Яндекс.Картинки

Отдельно от машины-действительно есть сходство, не так ли?)

Прочитав эту статью, ты подкрепил свои знания, а может и узнал что-то новое для себя.

Обязательно подпишись на нас, поставь лайк и ответь в комментариях на вопрос: о чём ты хочешь узнать в следующих статьях?

Не забывай пристегивать ремень. С заботой о твоей безопасности, ДНК–АВТО.

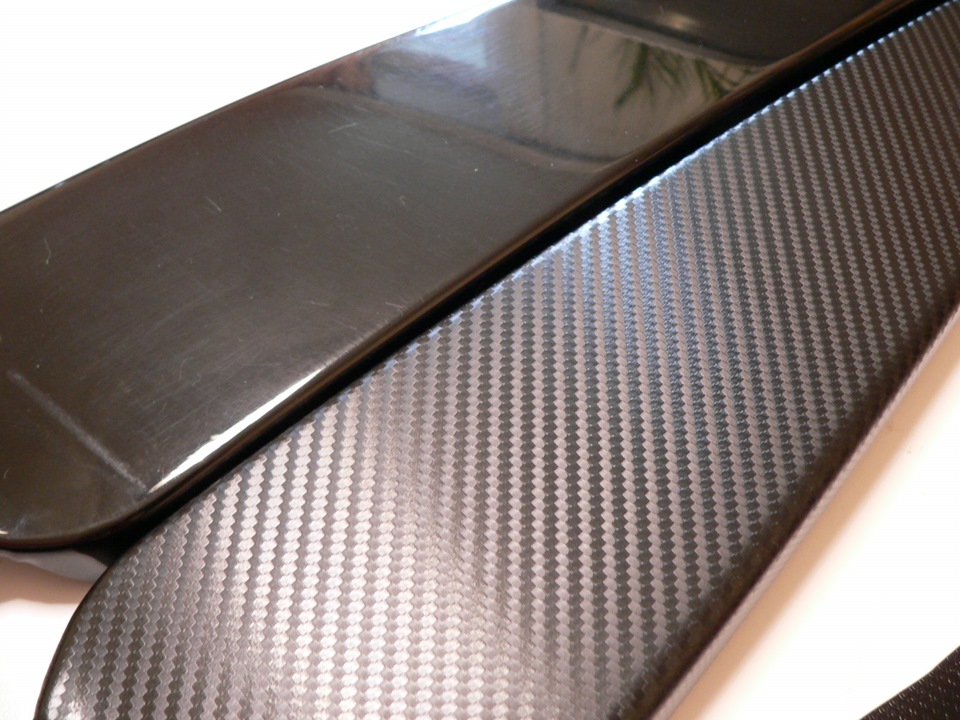

Оклейка наружних накладок центральных стоек (стойки B между дверями) чёрным карбоновым винилом

читать гнусавым голосом Володарского…

И был сначала ТИЗЕР…

И долго я готовился к этому событию…

И надеялся я на помощь…

И не пришёл спаситель…

И случился судный день! И наклеил я эту чОрную плёнку наконец-то в конце-то концов на эти накладки!

…играет устрашающая музыка, саундтрек к фильму «Терминатор»…

Ладно! Хватит шуток! Теперь всё по-серьёзному! 🙂

В общем я тут для этой операции докупил некоторое количество инструмента и расходников ещё

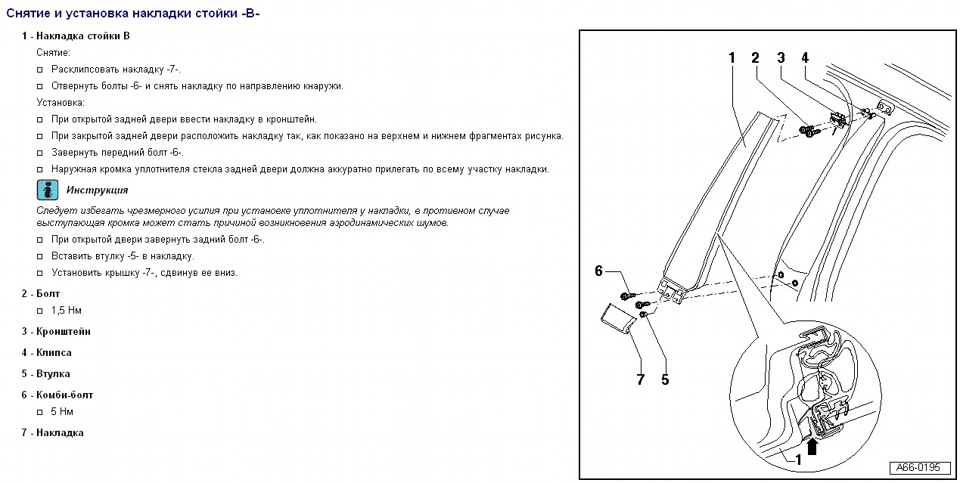

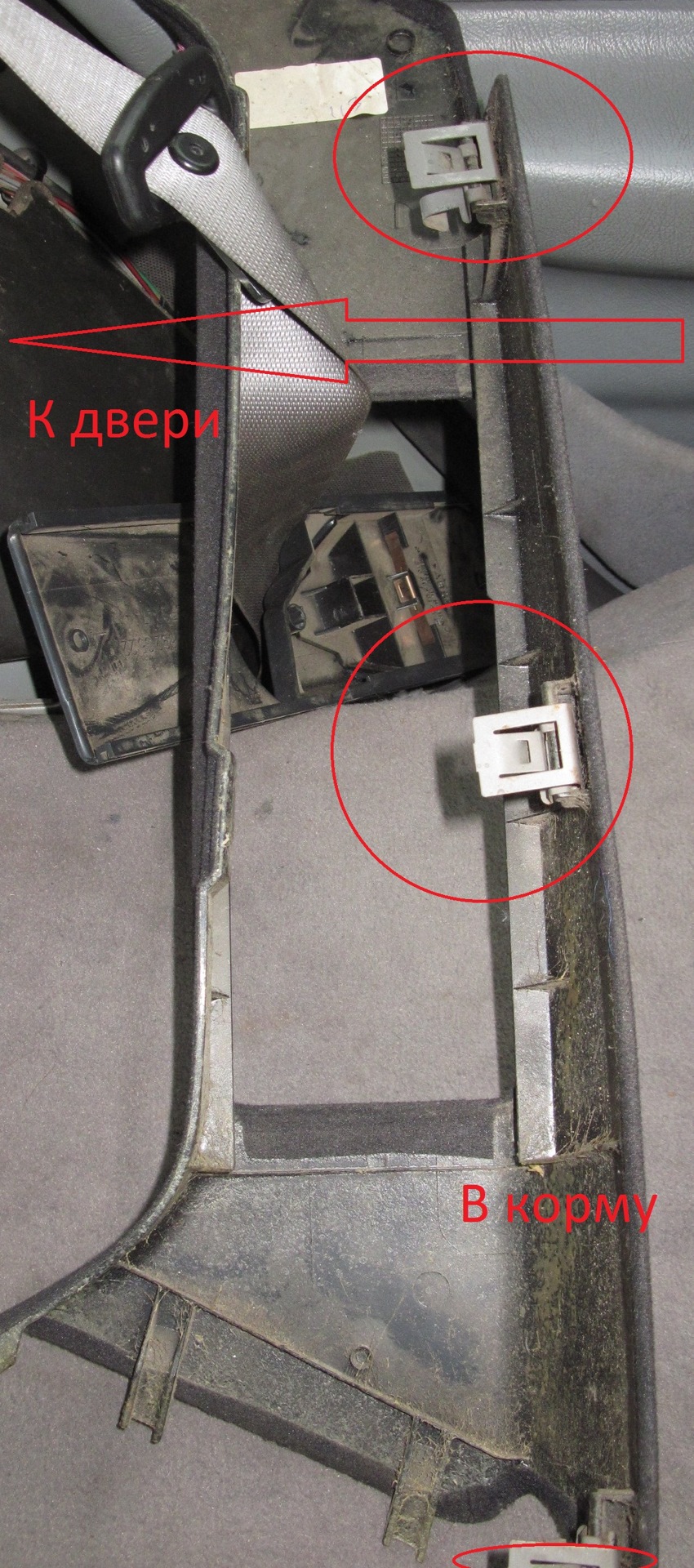

Для начала надо снять накладки с машины, это оказалось не очень сложно, воспользовался программой ELSA и с первых строк понял, что там всё элементарно…

Но как обычно есть пара нюансов, о которых далее.

Чтобы снять пластиковую накладку под стойкой, надо поддеть её снизу тоненькой плоской отвёрткой, отщёлкнуть и потом, отведя градусов на 45 нижнюю часть, потянуть сверху вниз, она выйдет из пазов накладки и ничего не сломается.

Для откручивания нижних болтов крепления накладки потребуется насадка торкс Т25 и удлинитель, т.к. ближний к задней двери болт без удлинителя не повредив заднюю дверь открутить проблематично

Открутили болты, тянем на себя нижнюю часть накладки и потом аккуратно тянем накладку пошатывая влево-вправо вниз, аккуратнее! не повредите накладкой заднюю дверь, 5 секунд и накладка в руках!

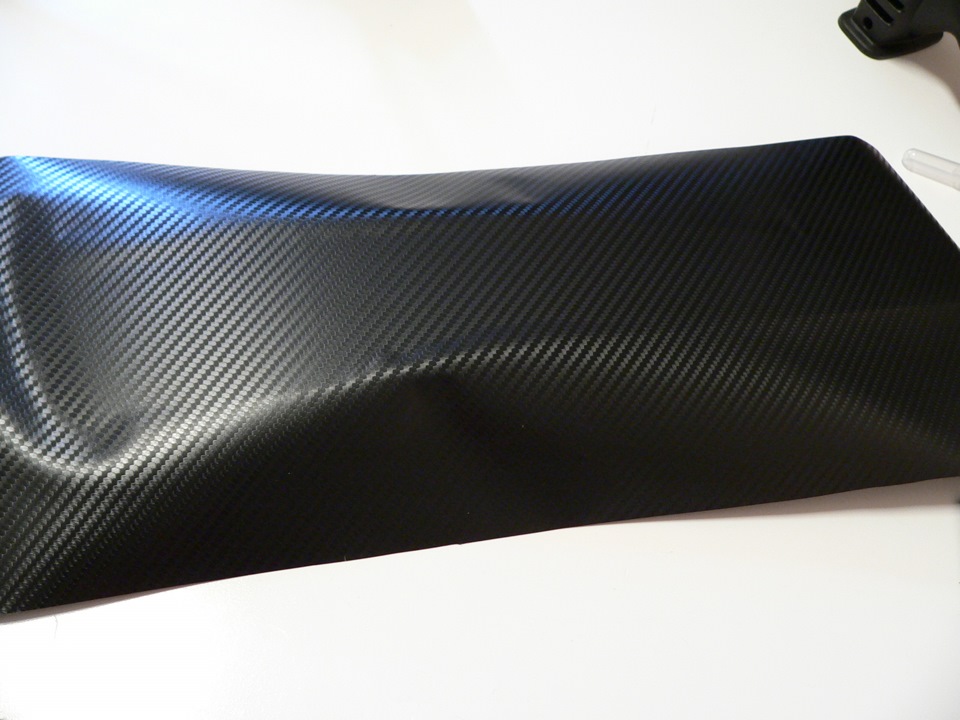

Принёс домой, отправил их в душ, просушил, осмотрел, покоцаны они конечно везде

После осмотра на предмет загрязнений я приступил к страшной процедуре оклейки)

Первым делом взял эти железяки и поволок в ванную, там нанёс прямо на детали спрей-обезжирку и протёр их чистой тряпкой до состояния, что на тряпке перестала оставаться грязь. Подождал минут 10 (чтобы испарилась эта вонючая обезжирка) и уже непосредственно приступил к процедуре оклейки…

Первым делом отмерял кусок плёнки таким образом, чтобы он покрывал всю поверхность детали и загибался на внутреннюю сторону, оторвал основу от клеющейся стороны, погрел немного деталь феном и аккуратно, немного натянув плёнку за края в разные стороны положил её на деталь

Затем взял ракель и прижал плёнку в центре детали, после этого прогладил плёнку от центра к краям (движения должны быть как бы ёлочкой) с помощью ракеля.

Тут я хочу сказать, кто-то мне говорил в комментариях к ТИЗЕРу, что можно не пользоваться феном, но я вот слабо себе представляю, как-бы я нормально заклеил эти детали, если бы не фен.

Дело в том, что на ровной поверхности плёнка довольно нормально ложится и разгоняется ракелем, а вот кромки, загибы и не ровный профиль уже надо немного натягивать и вот тут на помощь приходит строительный фен. Поставил его на 2-ю скорость, включил на постоянку и подогревал плёнку в нужных мне местах, плёнка мгновенно становится мягкая и податливая как целофан при нагреве, за счёт этого её свойства, можно взять ей за кончик и немного натянуть на месте изгиба, таким образом получается ровный красивый край без пузырей воздуха. Когда плёнка остывает, она как бы уменьшается в длине и сама обтягивает такие места ещё больше.

В итоге я затянул, нагревая края на переходе с лицевой части детали на боковые, плёнку очень плотно.

Все углы хитрой формы подрезал на сектора и натягивал (не сильно), заворачивая внутрь и переклеивая их с внутренней стороны в нахлёст.

так постепенно мне удалось завернуть плёнку на внутреннюю сторону, заворачивал плёнку внутрь, подогревая её немного, натягивая и проклеивая прямо пальцами, оказалась эффективнее всего…

и одна деталька оклеена

В итоге я вывел несколько выводов:

главное не допускать залома плёнки, когда она складывается и склеивается между собой, получается такая паутинка, которую очень сложно потом расправить даже нагревая

самые сложные места — это перегибы и завороты, а так же сложные рельефы

После оклейки установил накладки на машину в обратной последовательности.

ВАЖНО: при установке накладки, завести её в верхний держатель, затем наживить оба нижних винта (не затягивая накладку) и закрыть заднюю дверь, затем прижимая накладку к резиновому уплотнителю рамки задней двери затянуть винт, который находится ближе к водительской двери, таким образом удаётся установить накладку чётко как она стояла раньше и выбрать все зазоры. Накладка при закрытой задней двери должна плотно прилегать по всей длине к резиновому уплотнителю рамки задней двери.

В общем установил детали на место и вот результат:

В общем результатом я доволен, наверное продолжу оклеивать остальные маленькие детали и часть зеркала…

Конструкция несущего кузова автомобиля

Приветствую Вас на блоге Kuzov.info!

В этой статье поговорим о несущем кузове автомобиля, о истории появления, его характеристиках и устройстве.

Несущий кузов пришёл на смену рамной конструкции автомобиля. Грубо говоря, он объединяет раму и кузов в одно целое и имеет дополнительные усиления в необходимых местах. Раму замещают продольные (лонжероны) и поперечные силовые элементы.

Некоторые автомобили, такие как грузовики и некоторые внедорожники, по-прежнему имеют рамную конструкцию.

Несущий кузов имеет похожий принцип и дизайн, который годами использовался в авиастроении ещё до появления его в автомобилях.

История появления несущей конструкции кузова

Первая попытка создания несущего кузова была предпринята в 1922 году. Был создан автомобиль Lancia Lambda. Он был без крыши и по конструкции больше напоминал раму с встроенными боковыми элементами. Ключевую роль в развитии несущего кузова съиграла американская компания Budd Company, которая снабдила оборудованием для прессовки листовой стали автопроизводителей Dodge, Ford, Buick и Citroën. В 1930-ом году инженер из Австрии Joseph Ledwinka совместно с компанией Budd создал прототип несущего кузова, который сразу запатентовал.

Компания Citroen выпустила первый автомобиль с несущим кузовом Citroen Traction Avant. Этот автомобиль имел полноценный несущий кузов со всеми силовыми элементами, которые применяются на современных автомобилях. Как и при изготовлении современных несущих кузовов, для соединения элементов кузова была применена контактная сварка. Массовая продукция его была начата в 1934 году. В дальнейшем, такая конструкция кузова постепенно стала замещать традиционную рамную конструкцию.

Характеристики несущего кузова

Конструкция кузова сделана из комбинации прессованных листовых панелей разных форм, соединённых в единую конструкцию при помощи точечной контактной сварки. Кузов получается относительно лёгким и очень прочным.

Такой тип конструкции часто сравнивают со скорлупой яйца. Если пытаться раздавить яйцо, прилагая усилие продольно, с противоположных концов, то это будет сделать не просто. Так получается из-за того, что вся сила не концентрируется в одном месте, а рассеивается по всей скорлупе. Подобным образом функционирует несущий кузов. В рамных автомобилях, которые были до появления несущих кузовов, рама принимала на себя все нагрузки, а кузов обеспечивал только функциональные нужды. В несущем же кузове силовые элементы являются частью кузова, который, в свою очередь, состоит из множества панелей, приваренных друг к другу и образующих единую конструкцию. Даже вклеенные стёкла автомобиля (лобовое и заднее) влияют на общую жёсткость. Таким образом, нагрузка распределяется по всему кузову.

Благодаря отсутствию рамы, автопроизводители получили возможность делать автомобили более компактным и лёгкими, а также появилась большая свобода в дизайне.

Недостатками несущего кузова можно считать шум и вибрацию, которая больше передаётся на кузов, чем на рамном автомобиле. В современных автомобилях эта проблема решается благодаря применению шумо-вибро изолирующих материалов.

В несущих кузовах используется достаточно тонкий листовой металл, прочность которого увеличена благодаря штампованию. Силовые элементы сделаны из высокопрочной стали. В таких типах кузовов ржавчина может влиять на структурную жёсткость кузова и на безопасность. Поэтому антикоррозионная защита, в особенности структурных элементов, очень важна.

Несущий кузов даёт преимущество более низкого центра тяжести автомобиля, увеличивается экономия и рейтинг безопасности. Благодаря более низкому центру тяжести улучшается устойчивость и управляемость и уменьшается вероятность переворота автомобиля.

Неоднократно проводились краш-тесты с автомобилями, имеющими рамную конструкцию и автомобилями с несущим кузовом. Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях.

Рассмотрим конструкцию несущего кузова, разделив её на три части: переднюю, центральную и заднюю.

Конструкция передней части кузова

Центральная часть несущего кузова

Задняя часть кузова

Зоны запланированного сжатия (смятия)

Это зоны кузова, прочность которых специально ослаблена при изготовлении автомобиля. Это сделано, чтобы, сжимаясь в этих местах, элементы кузова гасили энергию удара. Зоны запланированного смятия обеспечивают определённый контроль второстепенных повреждений и увеличивают безопасность водителя и пассажиров. Элементы кузова с такими ослабленными зонами сминаются более предсказуемо, чем без них. Передние и задние лонжероны имеют зоны запланированного сжатия, в которых они сгинаются при аварии, гася энергию удара. Капот, также, имеет такие зоны.

Несущий кузов так спроектирован, что передняя и задняя часть сминается относительно легко, в то время как средняя часть, где находится водитель с пассажирами, остаётся целым.

Типы стали в конструкции несущего кузова

Сталь по-прежнему самый часто используемый материал при изготовлении различных видов транспорта. При изготовлении силовых элементов несущего кузова применяется высокопрочная сталь, высокопрочная низколегированная сталь и сверхпрочная сталь. Предел прочности такой стали в 2–4 раза больше обычной, низкоуглеродистой стали. Штампование ещё больше усиливает прочность панелей. Применение высокопрочной стали, позволило автопроизводителям уменьшить толщину листового металла при изготовлении структурных элементов без ухудшения прочности кузова.

На некоторых современных автомобилях структурные элементы кузова могут быть сделаны, из комбинации разных типов стали. Лазером сваривается сталь разной толщины и прочности. Получается одна цельная панель.

Пенный наполнитель внутри закрытых конструкций несущего кузова

Расположение пенного наполнителя внутри закрытых конструкций кузова может варьироваться у разных автомобилей. Пена может располагаться в порогах, стойках кузова, лонжеронах. Пенный наполнитель используется для уменьшения шума, вибрации и увеличения прочности кузова.

Нежелательно сваривать панели рядом с местом, где расположен пенный наполнитель. Если есть такая необходимость, то наполнитель нужно сначала удалить, а потом восстановить по завершению ремонта.

Пенный наполнитель не плавится и не горит, если резать «болгаркой» часть кузова рядом с ним.

Для замены специального пенного наполнителя не рекомендуется использовать строительную пену.

Ремонт несущего кузова

Автомобиль с несущим кузовом, в отличие от рамной конструкции, требует другой подход к ремонту.

Так как кузов представляет собой взаимосвязанную конструкцию, то, часто, дополнительно к основному, он получает второстепенные повреждения. Это нужно всегда учитывать при осмотре перед ремонтом.

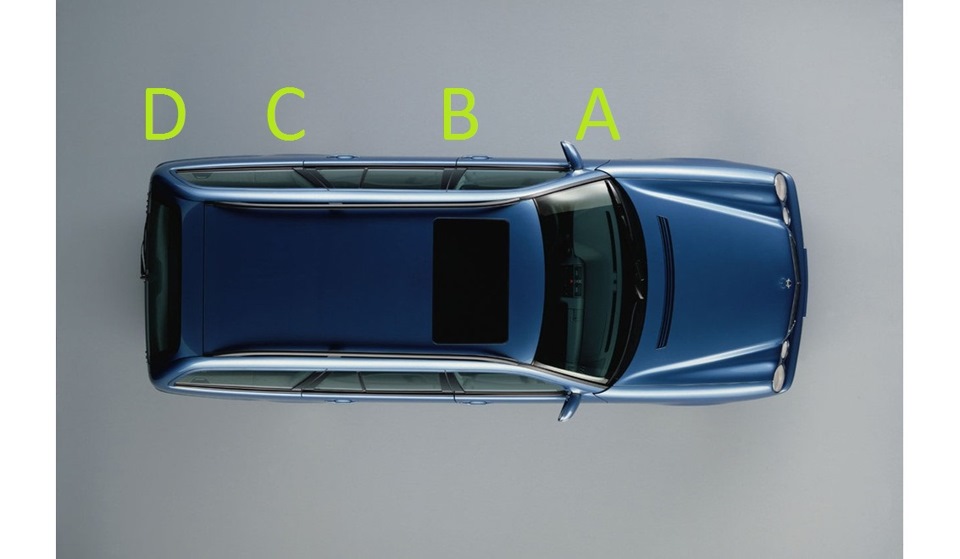

A B C D — повторяем алфавит, готовимся снимать потолок (часть 1/2)

Работы под капотом временно приостановились из-за ветреной погоды (да-да, разбираю на улице), и я перебрался в салон. Благо, и там есть чем заняться: как минимум разобраться, почему люк поднимается-опускается нормально, но сдвигаться не хочет абсолютно. Не будет лишним и виброизолировать крышу.

Для начала давайте определимся с терминами:

Панель потолочной обивки опирается на отделку стоек, что очень симпатично и практично, но требует несколько больше телодвижений при демонтаже.

Вынимаем резиновые заглушки и крестовой отвёрткой откручиваем ручку.С одной стороны ручка отойдёт от кузова легко, с другой её придержит резиновый штифт — продолжаем тянуть враскачку.

Поддеваем пальцами отделку у самой стойки B и тянем на себя, продвигаясь к передней панели. В самом конце плавно покачиваем и тянем вверх, освобождая направляющие.

Судя по всему, её отделка снимается аналогично стойке C. Пока необходимости демонтировать её я не почувствовал. Едем дальше.

Update: так и есть, снимается аналогично и снимать её надо.

В WIS процесс описан одной строкой: тяните по направлению к центру салона. Подошёл, потянул — нет уж, страшновато! Пошерстил интернет, наткнулся на британский форум, где успокаивали ещё одного «смельчака»: тяни, — говорили ему, — всё будет хорошо…

У меня этот этап совпал со снятием обивки багажника — и вместо дозы успокоительного я принял следующее решение — отстегнуть уплотнитель дверного проёма. Для этого понадобится снять накладку порока под подушкой заднего сиденья.

После чего снимаем уплотнитель и видим скобы, держащие отделку со стороны двери. Есть ещё со стороны задних боковых окошек, которые так просто не увидеть. Но, согласитесь, на 50% мы себя обезопасили.

Планка над задней дверью между B и C.

Если бы не одна хитрость, то можно было и не останавливаться на откручивании ручки и крепления для багажной сетки (поразило, что оно металлическое!) шестигранником №4.

Стойка D и перекладинка верхнем проёме пятой двери.

Поддеваем пальцами у стойки C и тянем к центру салона: всё на пистонах. Не забываем отстегнуть проводку от плафонов освещения. Аналогично поступаем и с панелью потолка между ними. Выбрать ракурс для фото оказалось сложнее, чем произвести демонтаж.

Лирическое отступление

К сожалению, автомобиль достался мне без родной аудиосистемы и с оборванным проводом антенны. Копошась в недрах передней консоли, нашёл и радио провод, и два конца с разъёмами для телефона. Итак, выяснилось следующее: на крыше — это антенна для GSM/GPS, а вот антенна для радио — в левом заднем окошке (замечали полоски, похожие на нити обогрева?), за отделкой стойки D — усилитель радиосигнала.

В части 2 Вас ждёт рассказ о солнцезащитных козырьках, потолочной консоли и окаймлении люка: что из этого получится, покажет время и БЖ!

Типы, конструктивные элементы автомобильного кузова и названия деталей

Любой легковой автомобиль построен на базе кузова, и это самая большая деталь автомобиля, которая выполняет много функций. Особая конструкция кузова позволяет автомобилю выдерживать нагрузки при движении и поглощать энергию удара в случае аварии. Также эта часть машины служит основанием, на котором крепятся все функциональные детали и узлы. Производители легковых машин выпускают самые различные варианты кузовов, что делает каждую модель уникальной по внешним признакам. Однако те же производители придерживаются основных параметров при изготовлении, которые характеризуют тип кузова и вариант его исполнения.

Основные типы

Прежде чем разобрать, из чего состоит кузов легкового автомобиля, нужно выделить основные типы его исполнения. Легковые машины серийного производства выпускаются в таких основных типах:

Есть и другие типы, но эти три являются основными и наиболее распространенными.

Кузов типа седан являются самыми популярным. Серийный седан имеет четыре двери для пассажиров, моторный отсек и багажный. Такой тип кузова является наиболее оптимальным для перевозки пассажиров и небольшого багажа.

Хетчбэк представляет собой машину с двумя дверями для пассажиров, моторный отсек и багажное отделение, не разделенное с салоном. Такой тип имеет ограничения по перевозимому грузу, а также не очень удобен для перевозки пассажиров. Однако такое исполнение имеет свои преимущества. Автомобили в таком типе кузова имеют более низкий вес и размеры, что положительно сказывается на его экономичности относительно расхода топлива.

Легковые машины в кузове универсал рассчитаны на усиленные нагрузки. Багажное отделение таких машин отличается увеличенным объемом, что не мешает оставаться салону в полноценном размере. Устройство универсала дает возможность еще больше расширить багажное отделение за счет складывания задних пассажирских сидений.

Материал и технология изготовления

Кузов современного легкового автомобиля изготавливается из высокопрочной стали, которая проходит несколько этапов обработки. Небольшая толщина используемого металла позволяет намного уменьшить общий вес машины, что положительно сказывается на его динамике и экономичности. Несмотря на маленькую толщину стали, конструкция кузова рассчитана таким образом, что он является одновременно и легким, и прочным.

На большинстве современных авто кузовные детали скрепляются между собой точечной сваркой. Это позволяет обеспечить надежность соединения элементов и уменьшить количество кромок и острых углов, которые наиболее уязвимы по отношению к коррозии. В перспективе автомобильная промышленность будет применять лазерное сваривание деталей. Такой подход сводит к минимуму наличие выпуклостей и впадин на швах, а конструкция кузова станет более простой и надежной.

Общее устройство кузова

Чтобы разобраться, из чего состоит кузов легкового автомобиля, следует рассмотреть основные детали, которые входят в его устройство. Для более простого понимания, устройство кузова автомобиля можно условно разделить на три отсека. Из чего же состоит кузов? Общая схема расположения частей следующая:

Рассмотрим, из чего состоит каждый из этих элементов более подробно.

Моторная часть состоит из следующих основных деталей:

Схема моторного отсека устроена таким образом, что при столкновениях энергию удара принимают на себя лонжероны и передняя балка. Деформируясь, они уменьшают нагрузку на пассажирский отсек. Такая конструкция повышает шансы водителя и пассажиров уберечься от травм в ДТП.

Схема расположения деталей пассажирского отсека легкового авто следующая:

В других источниках названия деталей кузова могут незначительно отличаться, однако сути дела это не меняет. Приведенная схема позволяет в общих чертах разобраться, из чего состоит кузов и каково его устройство.

Все части пассажирского отсека легкового авто имеют необходимую жесткость, которая обеспечивает надежное крепление облицовочных и функциональных деталей. Помимо этого устройство пассажирской части делается таким образом, чтобы обеспечить максимальную пассивную защиту в случае боковых столкновений.

Багажный отсек легкового авто состоит из задней панели и крыльев. Схема этого отделения разработана таким образом, что его устройство позволяет выдерживать нагрузки от полезного багажа, а также обеспечить пассивную безопасность в случае ударов в заднюю часть автомобиля.

Устройство кузова легковых машин зависит от модели, производителя и других деталей. Однако в большинстве серийно выпускаемых машин схема расположения кузовных деталей примерно одинакова. Резкое отличие имеют только спортивные автомобили и прототипы концептуально новых моделей, произведенных в количестве нескольких единиц. Кузов таких машин может иметь иную конструкцию.