Пресс форма для чего

Что такое пресс-форма? Как выбрать пресс-форму?

Например оболочка стиральной машин, оболочка контиционер, решетка автомобил, бампе, и т.д., они все производятся на литьевых машинах, которые нагревают пластмассы, а затем впрыскивают их в формующую полость пресс-форм, в конце через охлождения получены. А как стол газовой плит, пластина для холодильник, и некоторые детали металлов, они производятся на разных станках, с помощью техники холодной штамповки металлический лист в пресс-форме происходит деферацию, в конце были получены указанными деталами. Значит, что любой товар произведен из пресс формой. Можно так сказат, что без пресс форм — без товара.

Как изготовить пресс-форму?

Прежде всего дизайнер по требованию к использованию продукции и особенности анализирует технику формования и конструкцию пресс форм, после анализа CEA может определять конструкцию пресс-форм, потом может проектировать 3D макет. После рисования макета рабочие будут по нему обрабатывать каждые детали в пресс-форме разными оборудованиям, (токарный стано, строгальный стано, фрезерный стано, шлифовальный стано, электроискровый стано, станок для резки проволок, и т.д., потом проводит сборку и проверику, до тех пор, пока можно производить квалифицированные продукции. Поэтому рабочие пресс-формы обязательно обладают богатым знанием и специальной техникой. Пресс — форма изготовлена хорош, качество продукции хороше, структура пресс-формы разумна, а эффективность производства высокая, для фабрика полезнной.

Как выбрать пресс-форму?

Цена пресс-форм должна учитывать многие факторы, такие как тип пресс-форм, срок службы пресс-форм, выбор материала пресс-форм, тип оборудования и т.д., Они влияют на цену пресс-формы. Та, что выбор очень важен для фабрика пресс-форм. Учитывая общую силу, группа компаний хайгрейд для вас хороший выбор, масштаб фабрики большой, имеет фабрик в Росси, а в Мексике, США есть офис, имеет опытных технических рабочих, богатые оборудования и отличных бизнес-персоналов, владеющим иностранными языками, включая русски, японски, английски, испанский язык.

Если у вас есть просьбы, предоставим вам разумный план.

Пресс-формы

2. Основные элементы конструкции пресс-форм

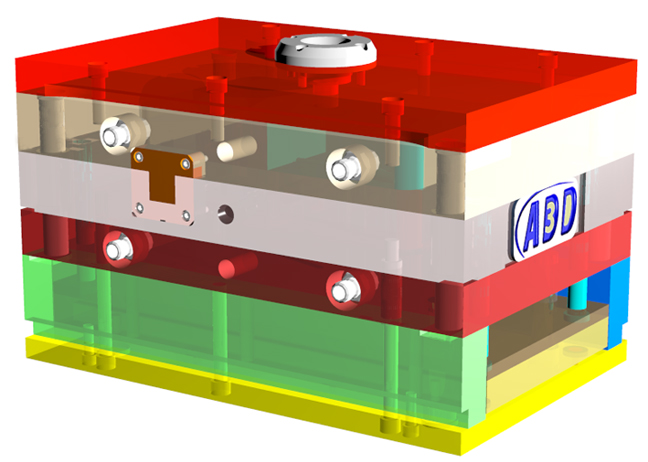

Рис. 1 Стандартая форма для литья пластмасс.

3. Особенности конструкции форм для литья пластмасс

Обычно, прессформа проектируется для последующего производства какого-либо одного изделия из пластика. Кроме этого, существуют так называемые «модульные» формы, конструкция которых предполагает сменные компоненты, позволяющие изменять конструкцию изделий или же полностью заменить изделие на другое. Таким образом, одна и та же прессформа позволяет производить разные виды продукции в разное время. К недостаткам такой технологии можно отнести трудоемкость операций по периодическому изменению конструкции форм, необходимость более тщательного и частого обслуживания таких форм, небольшой ресурс универсальных форм.

Другой путь изготовления различных изделий посредством одной пресс формы – устройство формообразующих на различные продукты в одной многогнездной форме. Используя подобную форму, имеется возможность производства изделий разной конструкции, но из одного материала, за один цикл литья. В данном случае основная задача проектировщика – правильно сбалансировать литниковую систему для равномерного заполнения всех гнезд такой формы и получения качественной продукции.

Если изделия имеют большую площадь и относительно простую конструкцию, то иногда для интенсификации литья под давлением конструируют так называемые «этажные» формы. Эти формы имеют две параллельные плоскости разъема и при многоместной конструкции могут работать на относительно небольших термопластавтоматах. Недостатки таких форм – дорогостоящий горячий канал, увеличенный пакет плит (высота пресс формы), что иногда вызывает необходимость применения нестандартных узлов смыкания ТПА.

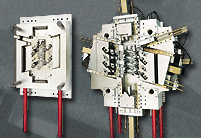

Рис. 2 Сложная форма со многими плоскостями разъема.

4. Основные этапы проектирования прессформы для литья пластмасс.

Проектирование пресс формы обычно включает в себя четыре основных этапа.

4. Виды литниковых систем.

Литниковая система пресс формы предназначена для доставки полимерного материала из материального цилиндра термопластавтомата в формообразующие полости. Выделят два основных класса литниковых систем – холодноканальные и горячеканальные системы.

В случае использования холодноканальной литниковой системы формы, литник не обогревается, а при охлаждении отформованной отливки также охлаждается и выпадает вместе с отливкой при открытии или после открытия формы. Холодноканальные прессформы для литья пластмасс существенно (при многоместных формах – в разы) дешевле горячеканальных аналогов. Холодноканальные литниковые системы надежнее, проще в эксплуатации и дешевле в обслуживании, чем горячеканальные. Однако, все эти достоинства часто перекрываются единственным недостатком – наличием бесполезного литника после каждого цикла литья.

Масса литника резко возрастает с увеличением количества гнезд в форме, и при производстве множества мелких деталей в одной форме, масса литника может превысить массу собственно готовых деталей. Кроме того, наличие массивного литника иногда увеличивает время цикла литья, ухудшая экономические показатели процесса литья, а также приводит к необходимости использовать ТПА большего типоразмера с большим номинальным объемом впрыска за цикл. Холодная литниковая система обычно состоит из центрального литника, разводящих литников и впускных литников. Для получения качественных изделий холодноканальная многоместная должна быть сбалансирована, что не так просто достигается, потому как простой геометрической сбалансированности литниковой системы (равная длина пути полимерного материала от сопла ТПА до формообразующих полостей каждого гнезда) часто бывает недостаточно. Изготовители формующей оснастки применяют специальные регуляторы потока полимера в разводящих литниках.

Рис.3 Многогнездная горячеканальная форма

Главное достоинство горячих каналов – отсутствие каких-либо затвердевших литников, выпадающих вместе с готовыми изделиями при каждом литьевом цикле (хотя иногда предусматривают небольшие технологические литники и в горячеканальных системах). Кроме экономии пластика и отсутствия отходов, использование горячеканальных систем позволяет применять ТПА с меньшим объемом впрыска, уменьшить время пластикации (дозировки, загрузки) полимера и время охлаждения отливки.

Однако не стоит забывать, что горячеканальные пресс формы требуют более интенсивного охлаждения и больших затрат электроэнергии. Обычно горячий канал литьевой формы состоит из коллектора и горячеканальных сопел (инжекторов). В современных формах повсеместно используют нормализованные сопла горячих каналов. Коллекторы же могут быть и специально спроектированы. Все еще часто применяют так называемые теплопроводящие сопла, не имеющих собственных нагревателей, а обогревающихся за счет горячего коллектора. Такие сопла изготавливают из специального теплопроводящего сплава – бериллиевой бронзы (бериллиевой меди, бериллий латуни). Это устаревшая, хотя и более дешевая конструкция, имеет следующие недостатки: сложно регулировать температуру по зонам горячего канала, вредные для здоровья материалы сопел (запрещены к использованию во многих странах).

5. Основные системы выталкивания (сброса) отформованных изделий

Системы сброса готовых изделий подразделяются на механические и пневматические (обычно конструируются в комбинации с механическими). В случае особо сложных деталей отливки выемка изделий из формы бывает возможна только в ручную или при помощи робота.

Наиболее часто использующиеся виды механических выталкивателей:

Представленные выталкиватели могут применяться в комплексе, как при одностадийном, так и при многостадийном выталкивании отливок. Также применяют разнообразные нестандартные толкатели.

6. Другие системы, входящие в состав современных форм

Кроме представленных в конструкцию прессформы для литья пластмасс под давлением входят еще некоторые системы.

· Система охлаждения пресс формы обычно состоит из множества прямых, кольцевых или спиральных каналов для охлаждающей жидкости и требует тщательного расчета проектировщика. В качестве жидкости обычно применяют подготовленную термостатированную воду, реже – раствор гликоля. Охлаждающая жидкость может иметь разную температуру в разных контурах охлаждения формы.

· Система выпоров (вентилирования) предназначена для свободного выхода воздуха и формообразующих полостей формы. В некоторых случаях роль вентиляционных каналов выполняют зазоры между деталями формообразующих полостей прессформы.

· Система направляющих и центрующих элементов формы состоит из комплекта направляющих втулок и колонок, разного рода зацепов, ползунов, центрующих плит и т.п. Система предназначена для правильного и четкого смыкания полуформ и получения качественных изделий с правильной геометрией без грата (облоя).

7. Состояние российского рынка пресс-форм.

На сегодняшний день приходится признать, что подавляющую часть используемой литьевой технологической оснастки составляют импортные пресс-формы. Из отечественных производителей прессформ можнго выделить несколько относительно крупных компаний в Москве и Санкт-Перербурге, некоторые из которых являются дочерними предприятиями иностранных компаний. Остальные российские производители не играют заметной роли на рынке форм для литья пластмасс. Существуют российские компании «изготовители» формующей оснастки, которые занимаются главным образом покупкой форм на дешевых азиатских рынках для последующей продажи производителям пластмассовых изделий в России.

Главными регионами поставок литьевых форм на отечественный рынок являются: Юго-Восточная Азия (в том числе КНР, Тайвань, Южная Корея), Восточная Европа (в том числе Польша, Чехия, Латвия), страны СНГ, Западная Европа (в том числе Италия, Португалия, Германия). На рынке России работает несколько «представителей-частников», то есть представителей компаний в лице одного-единственного человека, зачастую мало знакомого со спецификой литья. Этот случай, безусловно, нельзя назвать оптимальным вариантом всвязи с туманностью последующего обслуживания недешевой оснастки.

ПластЭксперт рекомендует: Статья о том, как выбрать изготовителя прессформы для литья пластмасс?

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Пресс-формы: виды, элементы, производство

Введение

Усилие смыкания для литьевой пресс-формы может составлять от десятков до тысяч тонн; время цикла литья может длиться всего 5-6 секунд. Кроме того, существуют различные технологии сложного литья (многокомпонентное, литье с газом, сборка в форме и т.д.).

По нашим оценкам, ежегодный прирост российского рынка термопластавтоматов превышает тысячу единиц. Каждый термопластавтомат необходимо снабдить как минимум одной пресс-формой. Количество пресс-форм на один термопластавтомат варьируется в зависимости от ассортимента выпускаемой предприятием продукции и производственных планов компании. Как показывает практика, на один термопластавтомат приходится в среднем от двух до пяти пресс-форм, причем тенденция к увеличению количества используемых предприятием пресс-форм из года в год становится все более явной. Подобная ситуация связана со стремлением российских производителей пластиковых изделий повысить свою конкурентоспособность на рынке в том числе относительно импортной продукции путем расширения товарного ассортимента, применения в изделиях оригинального дизайна, цвета, структуры.

Этапы производства пресс-формы

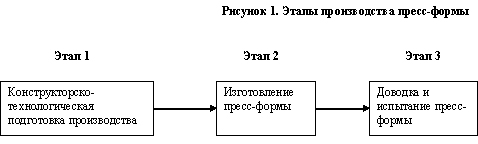

В самом общем виде этапы производства пресс-формы представлены на рисунке 1. Если рассматривать каждый этап по отдельности то получается комплексный сложный технологический процесс, который занимает месяцы работы различных специалистов по компьютерному моделированию, составлению технической документации, изготовлению и обработки составных частей пресс-формы.

Рисунок 1. Этапы производства пресс-формы

Конструкторско-технологическая подготовка производства

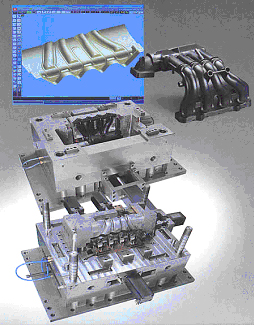

Первый этап производства пресс-формы включает подготовка эскизов изделия (эскизная графика), построение 3D модели, фотореалистическуювизуализацию.

Проектирование пресс-формы включает в себя конструкторскую проработку модели и разделение сборочной модели на отдельные конструктивные элементы.

Подготовка каждого конкретного элемента, оформление линии разъёма детали а также шиберов, знаков, вставок и местности пресс-формы. Особое значение имеет литниковая система.

Избежать или максимально уменьшить коробление, разводы, слитины и другие дефекты можно используя компьютерное моделирование процесса заполнения формы. Также при этом можно контролировать распределение температуры расплава, скоростей потока и другие параметры.

На начальном этапе производства пресс-формы все существующие идеи, чертежи переносятся на компьютер, на котором с помощью определенных программ осуществляется проектирование пресс-форм.

При проектировании пресс-форм применяются CAD/CAM системы, автоматизированного, сквозного проектирования. Система проектирования пресс-форм Mold-Works для SolidWorks предназначена для автоматизации труда конструктора и выполнения задач автоматизированной компоновки пресс-форм.

Первый этап крайне важен для определения необходимого объема работ на втором этапе изготовления пресс-формы, так как определяется необходимый набор стандартных и специальных изделий, необходимых для изготовления пресс-формы.

Изготовление пресс-формы

Второй этап производства пресс-формы включает конструирование (заказ стандартных частей, обработка заготовок, изготовление специальных элементов пресс-формы), прототипирование, и непосредственно сборка пресс-формы.

Конструктивные элементы специальных деталей пресс-формы.

Пресс-форма состоит из большого количества частей, которые должны точно сопрягаться между собой.

Детали пресс-форм разделяют на нормализованные и специальные. Конструкция нормализованных деталей пресс-формы, может быть установлена заранее, независимо от конструктивных особенностей отливаемых изделий в пресс-форме.

Любая пресс-форма на 50-95% состоит из стандартных по номенклатуре и весу деталей (нормалий). Эти детали по цене составляют от 10 до 60% от ее полной стоимости. Колебания процентов зависят как от конструкции пресс-формы, геометрии отливки и требований инструментального производства, так и от уровня подготовленности конструктора (конструкторской компании) пресс-формы, его желания и возможности применить подходящие стандартные элементы. Решение одной и той же технической задачи при проектировании пресс-формы практически всегда конструктивно инвариантно по гнездности, по литниковой системе, по системе выталкивания и т.д.

К нормализованным деталям пресс-формы относят:

В мире действуют компании, специализирующиеся на производстве нормализованных элементов. Как правило, набор таких деталей представлен в каталогах этих компаний, причем цена на них заранее определена. Степень из готовности от 10 до 100%. Наиболее известными в мире компаниями, выпускающими стандартные детали являются Hasco Hasenclever GmbH (Германия), LKM (КНР), YUDO (Корея), DME (США), EOC Normalien (Германия), Strack Norma GmbH (Германия), Ewikon Heisskanalsysteme (Германия), Mold-Masters Europa GmbH (Канада-Германия), Diemould Service Co. Ltd (DMS) (Великобритания) и др.

Кроме того, существуют компании сопрягающие производство пресс-форм с производством снандартных элементов пресс-форм. Наиболее известные среди этих компаний: Schottli AG Mould Technology (Швейцария), Mold & Hotrunner Technology AG (MHT) (Германия), StackTeck (Канада), Husky (Канада).

К специальным деталям пресс-формы относят вставные матрицы, пуансоны, гладкие знаки, резьбовые знаки, кольца и т.п. Наиболее ответственными деталями пресс-формы, с точки зрения возникающих в них напряжений, являются загрузочные камеры, вставные матрицы и обоймы пресс-формы.

Производством спеиальных деталей занимается специализированное инструментальное производство, как правило, компания, в которой непосредственно заказыватся пресс-форма.

Таким образом, пресс-форма имеет следующую структуру: пакет плит, систему центрирования; систему питания (литниковая система); систему выталкивания; систему охлаждения; систему формообразующих деталей. Кроме системы формообразующих все остальные детали могут быть стандартными или могут дов\рабатываться из стандартных детелей, поставляемых как заготовки.

Сейчас широко используется система быстрого изготовления пресс-форм и опытных партий изделий по технологии TAFA. В конструкцию пресс-форм закладываются унифицированные элементы, выполненные по каталогам. Это позволяет производителям пресс-форм, сосредоточиться на обработке формообразующих пресс-формы, снизить трудоемкость работ и сократить сроки изготовления пресс-форм. Производство в данном случае разделяется на три параллельных потока: самостоятельное изготовление формообразующих пресс-формы, закупка и доработка нормалей пресс-формы, изготовление оригинальных деталей пресс-формы. За счет применения унифицированных элементов для пресс-формы, изготовленных на специализирующихся в этой области фирмах, удается повысить качество и долговечность пресс-форм

Литниковая система пресс-формы

Литниковая система пресс-формы может быть трех видов: холодноканальная, горячеканальная и комбинированная. Наиболее простой и дешевый вариант литниковой системы пресс-формы – холодноканальная. Для одногнездной пресс-формы с ходом расплава в деталь через центральный литник она состоит только из литниковой втулки. Преимущества: простота и дешевизна. Недостатки: весь литник уходит в отход (повышенный расход материала); время цикла зависит от времени охлаждения литника, а не от самой детали; необходимость вручную удалять литник от отливки, хранить его и вторично перерабатывать. После удаления литника место впуска, как правило, подлежит дополнительной зачистке.

Для повышения производительности ТПА, уменьшения отходов и поддержания необходимой температуры переработки расплава применяют горячеканальные литниковые системы (ГКС). Конструктивно простейшая ГКС состоит только из одного обогреваемого сопла (nozzle) с одной или двумя зонами нагрева, в то время как универсальная ГКС состоит из обогреваемого коллектора (manifold), к которому подходят одно или несколько сопел. Для управления работой нагревателей ГКС пресс-формы необходимо иметь терморегулятор с количеством зон регулирования, равным числу термопар в системе.

Изготовление холодноканальной системы производится силами компании осуществляющей производство специальных элементов пресс-формы и осуществляющей сборку пресс-формы.

Производителей горячеканальных систем можно условно подразделить на три группы компаний:

• производители стандартных элементов для пресс-форм, указанные выше;

Как правило, производство горячеканальных систем на указанных предприятиях сопряжено с производством термоконтроллеров к ним. Также существуют компании, специализирующиеся на производстве только контролеров для горячеканальных систем. К таким компаниям относятся: Athena Controls, Inc. (США), PMS Systems Ltd (Великобритания, принадлежит Mold-Masters) и др.

Элементы системы охлаждения

Цикл литья более чем на 50% состоит из ремени охлаждения отливки. Для сосздания надежной в работе системы охлажения пресс-формы, технологичной в изготовлении и ремонтнопригодной при эксплуатации, предлагаются разнообразные стандартные детали: быстросъемные соединения, переливы, фортанирующие трубки, турбулизаторы, тепловые требки, теплоотводящие знаки, уплотнительные кольца, зглушки и пробки. Подключение сситемы охлаждения пресс-формы к шлангам источника хладагена (термостат, охладитель, оборотная цеховая магистраль) рекомендуется проводить быстросъемными соединениями, состоящими из ниппеля и муфты.

Элементы системы охлаждения, как правило, присутствуют в каталогах производителей стандартных деталей для пресс-форм. В тоже время существуют компании, специализирующиеся на производстве элементов систем охлаждения.

Обработка пресс-формы

Основная часть обработки элементов пресс-формы проводится на фрезерных станках с ЧПУ и электроэрозионных станках.

Этот этап обработки особенно важен, так как именно в этот момент выполняются все точные обработки.

Для достижения необходимой точности обработки часто требуется специальный дорогостоящий инструмент, оправки и приспособления, все работы проводятся импортным высококачественным инструментом.

• Полировка, подгонка и сборка.

Это работа слесаря-инструментальщика. Для каждой конкретной пресс-формы содержание этой работы может быть различным, именно здесь обнаруживаются и исправляются все ошибки. Иногда сборка и испытание пресс-формы вызывает неожиданные проблемы, что увеличивает сроки изготовления.

• Хромирование необходимо для получения высокой поверхностной твердости деталей пресс-формы, подвергающихся повышенному износу. Матрица имеющая твердость 44-46 HRc имеет гарантированный ресурс работы 600-700 тыс. циклов. Срок службы хромированной формообразующей пресс-формы значительно выше.

Описанные этапы изготовления пресс-формы в общих чертах раскрывают технологию и позволяют заказчику сопоставить цену работы и её содержание.

Доводка и испытание пресс-формы

На третьем этапе осуществляется доводка пресс-формы до производства изделия требуемого качества и с заданным временем производственного цикла. Получение пресс-формы заданного качества – основная цель всех описанных выше процессов, и если пресс-форма в рабочих условиях не показывает заданных результатов, необходимо искать ошибки на первых двух этапах. От качества изготовления пресс-формы напрямую зависит длительность доводки пресс-формы – чем тщательней выполнена работа, чем меньшее время потребуется на ее доводку.

Испытание пресс-формы проводится в условиях, приближенных к реальным условиям эксплуатации пресс-формы.

Важнейшей частью этого процесса является оборудование, на котором осуществляется испытание пресс-форм – термопластавтоматы – в идеале, установленное для испытания пресс-формы оборудование должно соответствовать оборудованию, на котором будет осуществлять производство пластиковых изделий.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий