Пресс форма это что

Что такое пресс-формы для литья пластмасс, и как их изготавливают

Изготовление пресс-форм для литья пластмасс должно полностью соответствовать принятым на производстве стандартам, потому что от точности этой конструкции зависит качество будущего изделия и отсутствие дефектов.

Что представляют собой пресс-формы

Это емкости различных форм и размеров, в зависимости от назначения будущей продукции. В емкость заливается материал — вязкий, тягучий полимер. Для того, чтобы он равномерно заполнил каждый уголок формы, применяется высокое давление, создаваемое в литьевых машинах — термопластавтоматах.

Различают несколько видов пресс-форм:

Также они бывают с одной или несколькими плоскостями разъема по горизонтали и по вертикали. Кроме того, есть многоместные формы, в которых одновременно формируются несколько деталей.

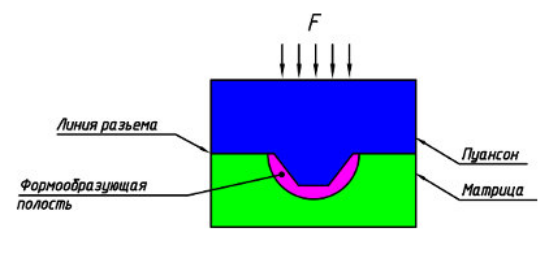

Пресс-форма состоит из матрицы (стационарная часть) и пуансона (подвижная часть). Их полости представляют собой зеркальное отображение отпечатка внешней поверхности заготовки. В зависимости от требований к формируемому изделию, поддерживается определенный температурный баланс, для чего используется вода, пропускаемая через каналы охлаждения.

Материал к формующей полости подводится через систему литников: центрального, разводящего и впускного, а съем изделия осуществляется системой выталкивания.

Как проходит процесс производства

Производство пресс-форм состоит из шести этапов:

Одним из лидеров рынка является компания «МетроПласт Инжиниринг», которая оказывает полный спектр услуг, срок производства — от 45 дней.

В отличие от китайской продукции, пресс-формы «МетроПласт Инжиниринг» прослужат вам долго, на них дается пожизненная гарантия. При необходимости компания проводит гарантийный и постгарантийный ремонт.

Новости

Конструкция и виды пресс форм

Пресс-форма для литья пластмасс под давлением представляет из себя довольно сложное устройство, эксплуатируемое в условиях нагрузок в сотни тонн, циклических перепадов температуры на сотни градусов, испытывающее воздействие агрессивных веществ, выделяющихся из пластика. При этом, для получения качественной отливки, точность примыкания формообразующих деталей формы, должна составлять сотые доли миллиметра. Для выполнения этих довольно жестких требований, разработчиками и изготовителями пресс-форм было выработано множество типовых конструктивных решений, упрощающих и ускоряющих процесс производства.

При всем многообразии существующих видов и конструкций пресс-форм, можно выделить несколько их основных видов. Однако прежде чем перейти к их рассмотрению, договоримся о терминах.

Определения

Пуансон – подвижная деталь пресс-формы, передающая давление на формуемый материал. Пуансон, как правило, имеет выступы, оформляющие внутреннюю поверхность изделия. Поскольку деталь в процессе охлаждения усаживается и обжимает эти выступы, съём готового изделия после раскрытия формы осуществляется чаще всего с пуансона.

Формообразующая или формующая полость – полость между матрицей и пуансоном для загрузки материала, повторяющая собой форму будущей детали.

Линия разъема – поверхность смыкания пуансона и матрицы. В простых пресс-формах линия разъема представляет собой плоскость, а в сложных состоит из одной или нескольких сложных поверхностей, образуемых пуансоном, матрицей и другими подвижными элементами формы.

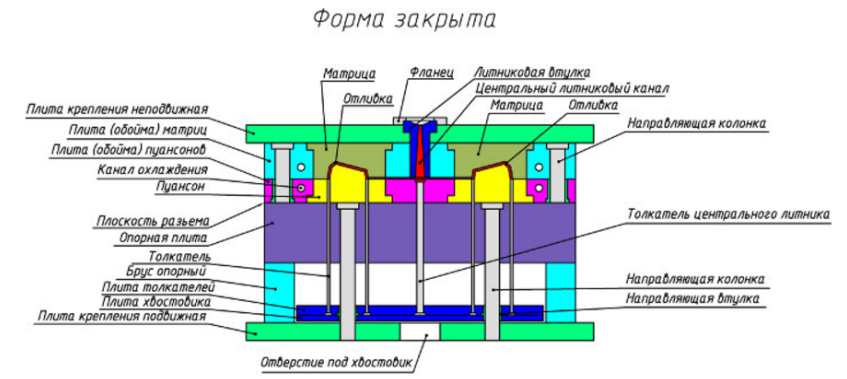

Двухплитные пресс-формы

Самым простым и одновременно самым распространенным типом пресс-формы является холодноканальная форма с двумя плитами.

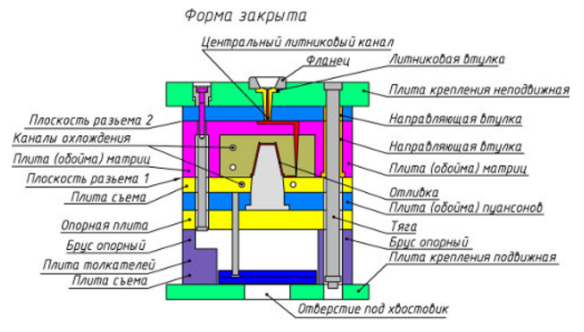

Трёхплитные пресс-формы

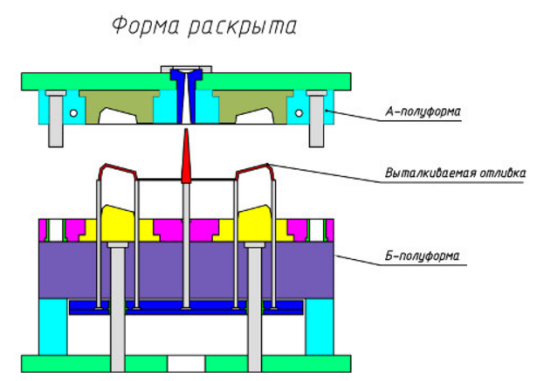

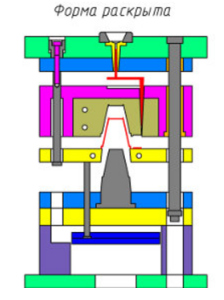

В форме, показанной на рисунке, цикл съёма начинается с открытия формы по первой линии разъёма, проходящей между плитой пуансона и матрицы. При этом разводящий литник отрывается от детали. После того, как деталь полностью освобождена, начинается раскрытие второй линии разъёма с извлечением литника.

В приведенной на рисунке пресс-форме, снятие отливки с пуансона производится плитой съёма. Такой метод применяется в случаях, когда наличие на детали следов толкателей недопустимо, или если необходимо обеспечить равномерное распределение усилия сталкивания.

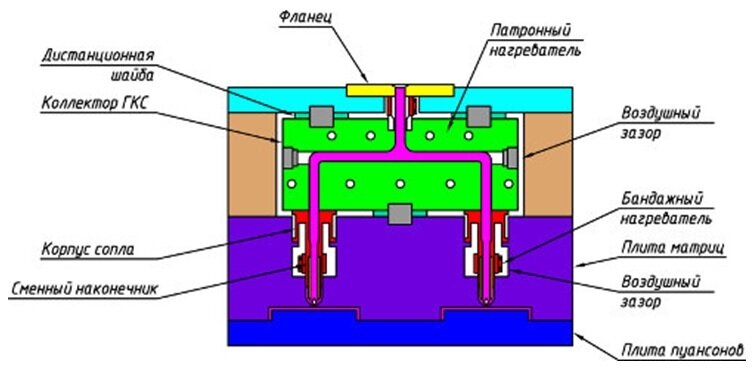

Горячеканальные формы

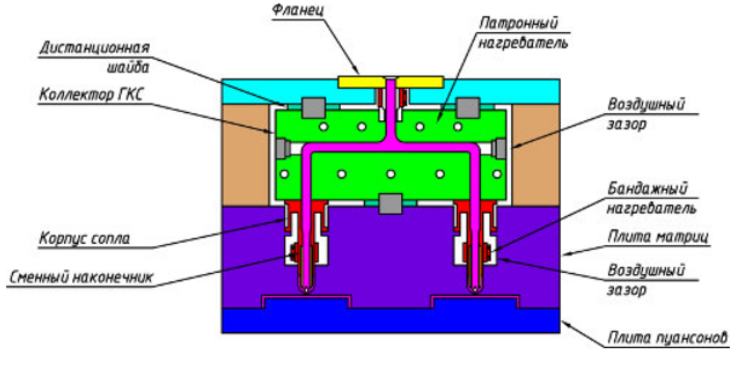

В холодноканальных пресс-формах литник в каждом цикле должен быть остужен и в твердом виде выталкнут вместе с отливками, чтобы потом отправиться на измельчение и вторичную переработку. В горячеканальных же формах литниковая система снабжена электронагревателем, который постоянно поддерживает материал в расплавленном состоянии. Литник теперь не нужно извлекать, а значит сокращается время охлаждения формы и уменьшается объем отходов материала.

Литниковая система горячеканальных форм включает в себя два основных элемента – разводящие коллекторы и систему сопел. Коллектор системы, расположенный в плите матрицы, доставляет расплавленный материал от сопла литьевой машины к соплам. Сопла подают материал прямо в формующую полость или в холодный разводящий литник, аналогичный по конструкции с литником двухплитной формы.

Конструкция горячеканальной формы похожа на трехплитную, во второй линии разъема которой расположился коллектор горячего канала. Для управления нагревательными элементами используется специальный контроллер.

Конструкция и вид пресс-формы

Виды пресс-форм

Пуансон пресс формы – подвижная часть пресс-формы, предназначенная для передачи давление на материал. У пуансона есть выступы предназначенные для оформления внутренней поверхность получаемой детали. Из-за того, что получаемая деталь при охлаждении усаживается обжимая эти выступы, съём готовой продукции после открытия пресс формы производится с помощью пуансона.

Матрица пресс формы-это неподвижная деталь пресс-формы, у которой есть впадины.

Линия разъема пресс формы – это поверхность на которой сходятся пуансон и матрицы.

Двухплитные пресс-формы

Самой простой и распространенной пресс-формой является холодноканальная пресс форма с двумя плитами.

Холодноканальная пресс форма с двумя плитами и центральным литниковым каналом обеспечивающим свободное прохождения расплавленного материала. Далее из разводящего литника расплавленный металл попадает сразу в формующую полость. Изделия, получаемые с помощью такой пресс-формы видно по крупному круглому срезу расположенному в самом центре полученной детали.

Извлечь полученное изделие и отделить литники можно с помощью толкающей системы пресс-формы, которая состоит из хвостовика, плиты толкателей и нескольких толкателей. Толкатели в пресс формах бывают разной формы. Если толкатели цилиндрической формы, то это видно по круглым следам на внутренней поверхности полученной детали.

Трёхплитные пресс-формы

У трехплитной пресс формы две линии разъёма, одна линия нужна для освобождения детали, вторая линия предназначена для извлечения остывшего литника. Эта конструкция позволяет сделать разводящий литник и осуществить впрыск не только по периметру, но также в любою точку формующей плоскости. При этом точка впрыска диаметром уменьшается до пары миллиметров, и разводящий литник отделяющийся автоматически при открытии пресс формы.

В трёхплитной пресс-форме цикл съёма, как правило начинается при открытии формы по первой линии разъёма, проходящей между матрицей и плитой пуансона, а разводящий литник отходит от детали. Когда деталь полностью освобождена, начинается раскрытие второй линии разъёма с извлечением литника.

В показанной выше пресс-форме, снятие отливки с пуансона производится плитой съёма. Этот метод применяется, в случае когда наличие на детали следов толкателей не допускается, или если нужно обеспечивать при отливки равномерное распределение усилие при сталкивании.

Горячеканальные пресс формы

В горячеканальных пресс формах литниковая система снабжена электронагревателем, который поддерживает материал в расплавленном состоянии. В этом случае не нужно извлекать литник, что значительно сокращает время охлаждения пресс формы, а также сокращает объем отходов.

Литниковая система горячеканальной пресс формы состоит из двух ключевых элементов – разводящих коллекторов и системы сопел. Коллектор системы, который расположенен в плите матрицы, доставляет расплавленный материал заготовки от сопла литьевой машины к соплам. Сопла подают материал прямо в формующую полость пресс формы.

Вид коллектора и сопел весьма разнообразен, но так как они часто выходят из строя изготовители пресс-форм стараются использовать стандартные, взаимозаменяемые конструкции.

Значение слова «пресс-форма»

Источник (печатная версия): Словарь русского языка: В 4-х т. / РАН, Ин-т лингвистич. исследований; Под ред. А. П. Евгеньевой. — 4-е изд., стер. — М.: Рус. яз.; Полиграфресурсы, 1999; (электронная версия): Фундаментальная электронная библиотека

Пресс-формы применяют при литье под давлением металлов и полимерных материалов, литье по выплавляемым моделям, прессовании полимерных материалов. Различают множество видов пресс-форм: ручные, полуавтоматические и автоматические; съёмные, полусъёмные и стационарные; с горизонтальной и вертикальной плоскостями разъёма; с одной или несколькими плоскостями разъёма. Пресс-форма состоит из неподвижной части (матрицы), и подвижной части (пуансона), формующие полости которых являются обратным (негативным) отпечатком внешней поверхности заготовки. В одной пресс-форме может одновременно формоваться несколько деталей (многоместные формы). Подвод материала к формующей полости осуществляется через литниковую систему: центральный, разводящий и впускные литники, а съём готового изделия — при помощи системы выталкивания. В зависимости от материала и требований к получаемой заготовке в форме поддерживают определённый температурный баланс. Для регулирования температуры формы в основном используют воду, пропуская её через каналы охлаждения.

Ввиду относительно сложного процесса изготовления и высокой стоимости пресс-форм, их использование в основном характерно для серийного и массового производства.

пресс-фо́рма

1. техн. устройство в виде контейнера с особым рельефом внутренней поверхности, используемое для получения методом давления (прессования) изделий различной конфигурации из металлов, пластмасс, резины и других материалов ◆ При термообработке в закрытой пресс-форме вспененные частицы спаиваются между собой, и пенополистирол принимает конфигурацию и размеры литьевой формы. Любовь Базанова, «Новые строительные технологии», 2004 г. // «Пермский строитель» (цитата из НКРЯ)

Делаем Карту слов лучше вместе

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: калибровать — это что-то нейтральное, положительное или отрицательное?

Пресс-форма

Из Википедии — свободной энциклопедии

Пресс-форма — сложное устройство для получения изделий различной конфигурации из металлов, пластмасс, резины и других материалов под действием давления, создаваемого на литьевых машинах.

Пресс-формы применяют при литье под давлением металлов и полимерных материалов, литье по выплавляемым моделям, прессовании полимерных материалов. Различают множество видов пресс-форм: ручные, полуавтоматические и автоматические [1] ; съёмные, полусъёмные и стационарные; с горизонтальной и вертикальной плоскостями разъёма; с одной или несколькими плоскостями разъёма. Пресс-форма состоит из неподвижной части (матрицы), и подвижной части (пуансона), формующие полости которых являются обратным (негативным) отпечатком внешней поверхности заготовки. В одной пресс-форме может одновременно формоваться несколько деталей (многоместные формы). Подвод материала к формующей полости осуществляется через литниковую систему: центральный, разводящий и впускные литники, а съём готового изделия — при помощи системы выталкивания. В зависимости от материала и требований к получаемой заготовке в форме поддерживают определённый температурный баланс. Для регулирования температуры формы в основном используют воду, пропуская её через каналы охлаждения.

Ввиду относительно сложного процесса изготовления и высокой стоимости пресс-форм, их использование в основном характерно для серийного и массового производства.