Покрытие тдц что это

Покрытие тдц что это

Защита металла от коррозии и износа

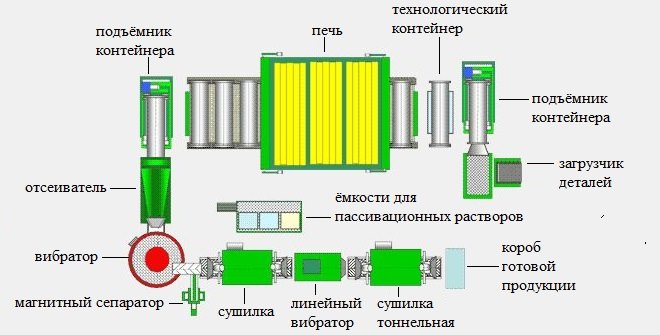

Описание технологического процесса и оборудования

Суть технологии термодиффузионного цинкования состоит в образовании на поверхности металлоизделия нового сплава или интерметаллида сложной фазовой структуры с высоким содержанием цинка. Детали и фирменная цинк-насыщенная смесь (далее по тексту фирменный порошок) загружаются в специальный контейнер (реторту), которая далее помещается в специальную муфельную печь.

Далее обеспечивается равномерный, рассчитанный по времени разогрев контейнера с деталями и фирменным порошком.

Формирование термодиффузионного покрытия

Во время процесса формирования покрытия контейнер с деталями все время находится в процессе вращения, что обеспечивает хорошее и равномерное перемешивание деталей с насыщающей смесью и последующую однородность покрытия по всей поверхности каждой детали.

После завершения процесса оцинкованные детали проходят через пассивационный раствор.

Принципиально новым в нашей технологии цинкования является:

1) фирменный порошок:

2) Уникальные пассивационные растворы, которые:

Технология нанесения термодиффузионного покрытия

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций.

В процессе также существуют промежуточные операции по загрузке/разгрузке деталей, промывке и т.д.

Обратите внимание!

Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса.

Технология нанесения покрытия не меняется ни для одного вида деталей.

В технологии цинкования предусмотрены:

Детали из холодно-катанной стали загружаются в контейнер без предварительной обработки. Детали в масле или СОЖ нуждаются в предварительном обезжиривании.

Этап нанесения покрытия

На протяжении всего процесса цинкования, контейнер находится во вращающемся состоянии и останавливается только перед непосредственной выемкой контейнера из печи.

Толщина цинкового слоя на поверхности может варьироваться от 5 до 100 мкм.

Регулируется она только количеством насыщающей смеси, которая закладывается в контейнер вместе с деталями.

Время обработки является константой, что очень удобно для планирования производственной деятельности.

После охлаждения, контейнер разгружается и продукция поступает на стадию финишных операций.

Этап пассивации

Пассивационные растворы (для первой и второй пассивации) являются ноу-хау фирмы-производителя.

Данные растворы работают в режиме комнатных температур, в замкнутом цикле с постоянной регенерацией растворов.

Первоначально приготовленные пассивационные растворы в процессе работы требуют только необходимого технического поддержания и не связанны с системой канализации.

Пассивационные растворы не требуют перелива или слива в ходе процесса, просты и не имеют в своих составах никаких агрессивных или вредных компонентов.

Термодиффузионное цинкование металла: технология, оборудование, плюсы и минусы

Термодиффузионное цинкование, которое также называют шерардизацией, является относительно новой технологией нанесения на поверхность изделий из металла слоя цинка. Между тем именно такой способ цинкования среди всех существующих на сегодняшний день признается многими специалистами наиболее перспективным.

Технология термодиффузионного цинкования предназначена для защиты от коррозии стальных и чугунных изделий

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

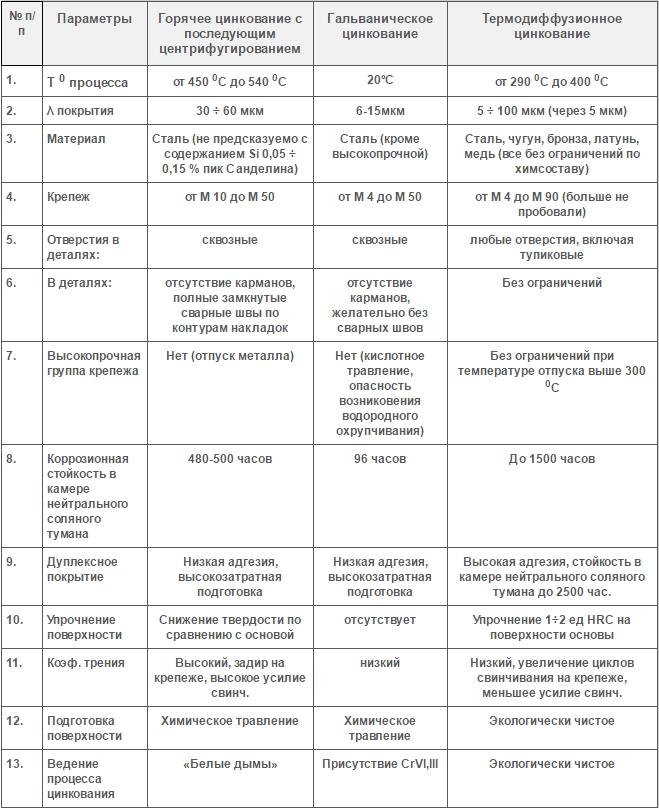

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Достоинства и недостатки

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

При выполнении такой обработки следует строго придерживаться не только технологических рекомендаций, но и правил техники безопасности. В противном случае в организм человека может попасть цинковая пыль, которая способна нанести вред его здоровью.

Требования ГОСТ Р 9.316-2006 к термодиффузионным цинковым покрытиям

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

Ознакомиться с требованиями ГОСТ к процессу обработки деталей методом термодиффузионного цинкования можно, скачав документ в формате pdf по ссылке ниже.

Преимущества ТДЦ

Суть технологии термодиффузионного цинкового покрытия по нашей технологии состоит в том, что антикоррозийное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре °С, причем выбор температурного режима зависит от типа стальных изделий, марки стали и требований производителей деталей.

Преимущество ТДЦ по такой технологии заключается в том, что она позволяет получить любую толщину покрытия в диапазоне от 5 до 100 микрон по требованию заказчика без изменения технологического процесса. Процесс происходит в закрытом нагреваемом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси.

Преимущества и отличия ТДЦ

Сравнительный анализ возможностей коррозионной стойкости

| ПАРАМЕТРЫ СРАВНЕНИЯ | ТЕРМОДИФФУЗИОННОЕ ПОКРЫТИЕ КОМПАНИИ СТАНФЕР | ТЕРМОДИФУЗИОННОЕ ЦИНКОВАНИЕ | ГОРЯЧЕЕ ЦИНКОВАНИЕ | ХОЛОДНОЕ ЦИНКОВАНИЕ | ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ |

| Температура обработки | от 290…390°С | 400…500°С | 450…470°С | 5…40°С | 20…40°С |

| Коррозийная стойкость 1 | До 1000 часов | До 500 часов | До 500 часов | До 120 часов | До 96 часов |

| Толщина слоя | Контролируемое 6-50 мкм | Слабо контролируемое 30-100 мкм | Слабо контролируемое 80-120 мкм | Слабо контролируемое 80-120 мкм | Контролируемое 6-15 мкм |

| Равномерность покрытия | Да | Не всегда | Затруднительна | Да | Да |

| Прочность сцепления с основным металлом | Высокая | Высокая | Средняя | Низкая | Низкая |

| Степень защиты от абразивного износа | Высокая | Высокая | Низкая | Не защищает | Не защищает |

| Влияние обработки на механические свойства высокопрочных изделия | Повышение прочности /твердости | Снижение прочности /твердости | Снижение прочности / твердости | Не влияет | Не влияет |

| Обработка резьбовых элементов крепежных деталей | Возможно | Возможно | Невозможно | Невозможно | Возможно |

| Последующая обработка (окрашивание, лакирование гуммизация, пластификация) | Возможна | Возможна | Невозможна, крайне низкая адгезия | Возможна, низкая адгезия | Невозможна, крайне низкая адгезия |

| Возможность сварки | Возможна | Ограничена | Невозможна | Невозможна | Невозможна |

| Отходы и выбросы технологии покрытия | Zn-содержащие отходы на реализацию | Zn-содержащие отходы на реализацию | Кислые стоки, испарения, гартцинк, изгарь цинка | Испарения органических растворителей | Кислые стоки, испарения |

| Условия труда | Нормальные | Нормальные | Вредные | Вредные | Вредные |

(1) Характеризует эффективность защиты от коррозии при проведении ускоренных испытаний

Покрытие тдц что это

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая система защиты от коррозии и старения

ПОКРЫТИЯ ТЕРМОДИФФУЗИОННЫЕ ЦИНКОВЫЕ

Общие требования и методы контроля

Unified system of corrosion and ageing protection. Thermodiffusion zinc coatings. General requirements and control methods

Дата введения 2007-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 213 «Металлические и другие неорганические покрытия» и ТК 214 «Защита изделий и материалов от коррозии»

4 ИЗДАНИЕ (июнь 2020 г.) с Поправкой (ИУС 2-2007)

Введение

Термодиффузионное цинкование поверхностей изделий предназначено для повышения их коррозионной стойкости.

Термодиффузионное цинковое покрытие является анодным по отношению к черным металлам и электрохимически защищает сталь от коррозии. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллидных фазах, поэтому не происходит отслаивания и скалывания покрытия при ударах, механических нагрузках и деформациях обработанных изделий. ГОСТ 9.302 не устанавливает метод испытания по оценке адгезии термодиффузионных цинковых покрытий. Установленные в ГОСТ 9.302 методы испытаний прочности сцепления (адгезии) цинковых покрытий широко используются и рекомендуются для оценки прочности сцепления между различными слоями термодиффузионного цинкового покрытия, однако в отдельных случаях могут оказаться более приемлемыми другие испытания, что должно быть установлено по согласованию с потребителем.

Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в ее превосходстве по коррозионной стойкости, но и в том, что она не вызывает необратимого водородного охрупчивания металла во время процесса нанесения (непосредственно в контейнере). Обработка изделия до и после нанесения покрытия должна исключать возможность появления водородного охрупчивания. Водородное охрупчивание в высокопрочных стальных изделиях должно быть исключено, поэтому когда данное требование установлено потребителем, отсутствие водородного охрупчивания определяют в соответствии с требованиями настоящего стандарта.

Термодиффузионное цинковое покрытие точно повторяет контуры изделий, оно однородно по толщине на всей поверхности, включая изделия сложной формы и резьбовые соединения.

В связи с присутствием на поверхности покрытия примеси железа при воздействии повышенной влажности или конденсата на поверхности оцинкованного изделия может появляться бурый налет, который не является признаком появления очагов коррозии основного металла. В целях сохранения декоративных свойств и дополнительного увеличения коррозионной стойкости детали, покрытые методом термодиффузионного цинкования, подвергают последующей дополнительной обработке поверхности. Кроме того, дополнительная обработка цинковых покрытий предназначена для того, чтобы замедлить или предотвратить образование белых продуктов коррозии на поверхностях, подвергаемых воздействию атмосфер с высокой влажностью, соленой воды, морских атмосфер или циклам конденсации и высыхания.

1 Область применения

Покрытие не рекомендуется применять на изделиях, которые при работе достигают температуры 370°С и выше или контактируют с другими деталями, достигающими этих температур.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.008 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.054 Единая система защиты от коррозии и старения. Консервационные масла, смазки и ингибированные пленкообразующие нефтяные составы. Методы ускоренных испытаний защитной способности

ГОСТ 9.105 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Классификация и основные параметры методов окрашивания

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.305 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий

ГОСТ 9.306 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.308-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 9.401 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 9.908 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 12.3.008 Система стандартов безопасности труда. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 1759.4 (ИСО 898-1-78) Болты, винты и шпильки. Механические свойства и методы испытаний

Действует ГОСТ ISO 898-1-2014 «Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы».

ГОСТ 12601 Порошок цинковый. Технические условия

ГОСТ 16093 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 22356-77 Болты и гайки высокопрочные и шайбы. Общие технические условия

Действует ГОСТ 32484.1-2013 (EN 14399-1:2005) «Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Общие требования».

3 Классификация и обозначение покрытий

3.1 Классы покрытий в зависимости от толщины цинкового покрытия определяют по таблице 1.

Термодиффузионное (ТДЦ) покрытие крепежа

Как происходит термодиффузионное цинкование

Метизы укладываются в технологический контейнер с цинконасыщенной смесью. Емкость герметично закрывается и помещается в печь. Под воздействием высоких температур (от 400° и выше), на поверхности обрабатываемых деталей формируется интерметаллический слой. При использовании неглубокого вакуума (

1,33 Па), температуру цинкования можно снизить. Время нахождения наполненного контейнера в печи зависит от состава рабочей смеси и требуемой толщины цинкового слоя. По завершению обработки, изделия отправляются на пассивацию.

Термодиффузионной обработке подвергается крепеж, выполненный из углеродистой и низкоуглеродистой стали, в том числе с высоким запасом прочности, медные и чугунные изделия. То есть, цинкованию можно поддавать материалы, которые не меняют своих свойств под воздействием высоких температур.

Готовые обработанные изделия имеют равномерное, гладкое или чуть шероховатое покрытие матового серого цвета.

Преимущества технологии и свойства крепежа с ТДЦ покрытием

В процессе сварки металлических изделий с термодиффузионным покрытием, происходит повреждение цинка лишь в области образования сварного шва. Покрытие в околошовной зоне полностью сохраняется и обеспечивает протекторную защиту сварного шва.

Требования к изделиям, поддающимся обработке

Крепежные изделия полностью подготовленные к ТДЦ, могут храниться в условиях не допускающих образования конденсата на поверхности, на протяжении суток.

Классы и типы ТДЦ

Класс покрытия зависит от толщины цинкового слоя:

| Класс покрытия | Толщина, мкм, не менее |

|---|---|

| 110 | 107 |

| 80 | 81 |

| 70 | 69 |

| 65 | 66 |

| 55 | 53 |

| 50 | 50 |

| 40 | 40 |

| 25 | 25 |

| 12 | 12 |

| 8 | 8 |

| 5 | 5 |

Классификация в зависимости от дополнительной обработки:

| Тип покрытия | Характеристика |

|---|---|

| I | Без дополнительной обработки |

| IIIa | После фосфатирования |

| IIIb | После фосфатирования и пропитки маслом |

| IIIc | После фосфатирования и пропитки воском |

Цена ТДЦ

Стоимость термодиффузионного цинкования металлических изделий зависит от габаритов и конфигурации деталей, требуемой толщины цинкового слоя.

Заказать ТДЦ можно на странице Спецпокрытие, или обратившись по любым представленным на сайте контактам.