Покрытие geomet что это

Покрытие «Дакромет», его коррозионные свойства и возможность применения в тропиках

Прошу ответить, что такое покрытие «Дакромет», его коррозионные свойства и возможность применения в тропиках.Его толщина и как она определяется?

Цинкнаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США), как способ защиты от коррозии стальных деталей, в основном крепежа. Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80°С и до завершающей температуры 300°С.

Известны и другие модификации покрытия «Дакромет», например, для покрытия листовой стали. Покрытия типа «Дакромет» известны также под названиями «Dacral», «Geomet» и другими – от производителя.

Дальнейшим развитием цинкнаполненных покрытий явились так называемые «цинкламельные покрытия», не содержащие шестивалентного хрома. Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие. Цинкламельные покрытия известны по названиям их разработчиков «Delta», «Geomet» и др.

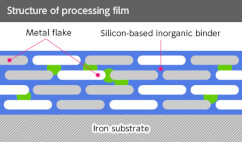

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4 – 8 мкм, которые применяют в автомобилестроении. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Покрытие обладает электропроводящими свойствами, его более электроотрицательный потенциал по отношению к стали создает электрохимическую защиту в дополнение к барьерной.

Применение цинкнаполненных покрытий не приводит к возникновению водородной хрупкости покрываемых сталей. Толщина покрытий на стали, как и в случае обычных цинковых покрытий, определяется любыми магнитными, магнитно-индукционными и другими подобными толщиномерами.

Дополнение к вопросу о «Дакрометах»

Большое спасибо г-ну В.В.Окулову за предоставленную информацию о покрытии «Дакромет». Я еще хочу уточнить о «Дакромете 500 LC». Это «цинкламельное покрытие»? По информации, дополнительные слои для придания специальных свойств (коррозионных) покрытию не всегда наносятся. И как тогда покрытие себя ведет в сложных климатических условиях, ведь скорость коррозии в эксплутационных условиях различна, а здесь толщина покрытия всего 4-8 мкм? А есть ли какие недостатки у покрытий «Дакромет»?

Из предыдущего моего ответа следует, что концептуально покрытия «Dacromet» и ламельные «Delta» близки между собой и их свойства определяется конструкцией покрытия, представляющего собой наполненные высокодисперсным цинком и технологией его нанесения. Очевидно, что такие покрытий больше похожи на окраску, однако при этом не следует путать данные покрытия с цинкнаполненными лакокрасочными покрытиями и материалами, коих много на рынке.

Покрытия «Dacromet» и ламельные «Delta» разработаны как альтернатива традиционному гальваническому цинкованию для защиты от коррозии крепежа в автомобилестроении. Я не стал бы называть «недостатки» тех или иных покрытий, так как конечный результат зависит не только от примененного покрытия, но и от конструкции покрываемого изделия. В одном случае лучше применить обычное цинкование, в другом – цинкламельное покрытие, которое, кстати, дороже.

Коррозионная стойкость покрытий «Dacromet» и «Delta» несколько выше, чем стойкость обычного цинкования равной толщины, однако защитные способности и тех и других покрытий существенно могут быть повышении за счет дополнительных финишных «топовых» покрытий. Достаточно сказать, что коррозионная стойкость весьма тонких (5-8 мкм) покрытий достигает свыше 1000 часов в солевом тумане, что, собственно, и характеризует поведение покрытий в «сложных климатических условиях».

Названного уровня коррозионной стойкости покрытий вполне достаточно для автомобилей, эксплуатирующихся в различных климатических зона. Естественно, что в тропиках долговечность изделия будет ниже, чем в сухих степях.

Тормозные диски с покрытием Geomet из воды и цинка

Тест проводила независимая лаборатория, специализирующаяся на испытаниях материалов. Она проверяла тормозные диски с покрытием непосредственно на автомобиле популярной модели концерна PSA.

В соответствии с правилами ASTM B117-16, лаборатория поместила тормозные диски с покрытием от Delphi Technologies, а также оригинальные и покрашенные диски пяти ведущих производителей автокомпонентов на 720 часов в соляную камеру. Таким образом было сымитировано интенсивное воздействие солевого тумана. Через 24 часа на тормозном диске с защитным покрытием Delphi Technologies появились лишь умеренные следы коррозии в нескольких местах.

Защита от коррозии держалась на протяжении всего теста. В отличие от него, оригинальные и окрашенные диски премиум-класса за 24 часа полностью покрылись ржавчиной и были сняты с тестового стенда. Эти результаты подчеркивают принципиальную разницу между дисками, полностью покрытыми защитным слоем, окрашенными дисками и дисками простыми.

Как отмечают специалисты, чугунные тормозные диски наиболее подвержены коррозии из-за воздействия дорожной соли, грязи и воды. В отличие от них, тормозные диски с покрытием Delphi Technologies изначально защищены особым слоем. Сами диски, включая цилиндр, наружный обод, внутренние каналы и фрикционные поверхности укрыты экологически чистым покрытием Geomet. Это покрытие сделано на водно-цинковой основе, которое, как показывают эти испытания, значительно улучшает защиту изделия дисков.

Конечно, обычные окрашенные диски или диски с частично нанесенным покрытием также могут выглядеть хорошо при установке, одно их преимущества недолговечны. Загрязняющие вещества, особенно зимой, могут быстро и легко проникать под краску или попадать на незащищенные поверхности, приводя к коррозии и ускоренному износу.

В дополнение к повышенной защите тормозные диски с покрытием Delphi Technologies также обладают значительными преимуществами, которые оценят работники СТО. Поскольку на диски не наносится масло, их можно устанавливать сразу же после извлечения из коробки. Прочное покрытие Geomet на монтажной поверхности ступицы также облегчает снятие тормозного диска, поскольку в этом месте будет гораздо меньше коррозии, а значит сам диск не будет так сильно прикипать.

Проведенные тесты тормозных дисков доказывают, что качество и долговечность этих деталей сильно зависят от превентивной обработки их рабочих поверхностей. Дополнительная защита обеспечивает высокое качество и долговечность диска, благодаря чему специалисты автосервисов могут смело рекомендовать данный продукт в качестве качественной и ресурсной замены. Эти диски не нужно очищать от масла, а значит для их установки требуется гораздо меньше времени и трудозатрат.

КАЧЕСТВО КРЕПЕЖА ОПРЕДЕЛЯЕТ КАЧЕСТВО ВСЕЙ МОНТАЖНОЙ СИСТЕМЫ!

Богданов Е. Г., менеджер по продукции «Монтажные системы»

«Компания ДКС»

Компания ДКС — один из крупнейших производителей электротехнического оборудования в России и Европе. Компания участвует в инновационных программах и обладает широким перечнем собственных патентов, а ее продукция используется в энергетической, топливной, химической, пищевой, строительной отраслях. Металлические лотки и монтажные системы — один из ключевых продуктов компании.

«M5 Combitech» — универсальная система крепежных элементов. В нее входят: метрический крепеж, анкеры и дюбели, такелаж. Большой ассортимент стандартных и специальных крепежных изделий позволяет удовлетворить потребности заказчика вне зависимости от условий монтажа и эксплуатации кабельной трассы.

До появления на российском рынке современных производителей кабеленесущих и монтажных систем ассортимент крепежных изделий у отечественных производителей кабеленесущих систем был достаточно узок. В основном это был метрический крепеж в стандартном исполнении (гайки, болты и т. д.). При необходимости некоторые крепежные элементы поставлялись под заказ.

После выхода на российский рынок компания ДКС начала развивать собственную систему крепежных элементов «M5 Combitech», чтобы обеспечить клиентам доступ к широкому ассортименту крепежа и множеству решений на его основе.

Ассортимент группы «M5 Combitech» включает в себя следующие разделы:

Метрический крепеж — это общее название большой группы крепежных изделий, которые объединяет наличие метрической резьбы, а также сопутствующей продукции. Без этих элементов в принципе невозможен монтаж кабельной трассы и других инженерных систем.

Анкеры и дюбели используются для крепления различных конструкций к несущим основаниям (потолку, станам, полу, фундаменту и т. д.)

Такелаж — это набор специализированных крепежных элементов, позволяющих проводить работы, связанные с подвесом различного оборудования и конструкций.

Среди преимуществ системы «M5 Combitech» перед конкурентами следует выделить высокое качество крепежа — каждая партия проходит контроль качества на заводе-изготовителе и непосредственно при приеме на склад ДКС.

Крепежные изделия ДКС поставляются в различных исполнениях, выбор которых зависит от требований заказчика и условий эксплуатации. Кабеленесущие системы ДКС часто эксплуатируются на открытом воздухе, в том числе в прибрежных районах, а также в агрессивных средах промышленных предприятий. Это требует применения систем с повышенной коррозионной устойчивостью. Помимо стандартного исполнения (сталь, оцинкованная по методу Сендзимира или методом гальванического цинкования), в ассортименте ДКС присутствуют следующие исполнения крепежных изделий:

с цинкнаполненным покрытием Geomet, либо с его аналогами (кодировка в документации ДКС …HDZ);

из нержавеющей стали AISI 304 A2 (кодировка …INOX);

из нержавеющей стали AISI 316L A4 (кодировка …INOX316L).

Покрытие Geomet – это тонкий слой, состоящий из алюминиевых и цинковых частиц, связанных между собой неорганическим связующим на основе кремния. Покрытие имеет светло-серый цвет. Коррозионная стойкость — более 800 ч в нейтральном соляном тумане.

Покрытие DACROMET ®, а затем усовершенствованное — GEOMET ®, — продукты компании NOF Metal Coatings. Статья об этой компании опубликована в журнале № 3 (65), 2018. http://fastinfo.ru/pages/po_stranicam_zhurnala/3_65_2018/

ПРИМЕР ИЗ СИСТЕМЫ «M5 COMBITECH» — ШПИЛЬКА

Резьбовая шпилька ДКС, изготовленная в соответствии с DIN 975, в среднем на 15-25 % тяжелее, чем аналоги, выпускаемые конкурентами. Это связано с тем, что конкуренты используют для изготовления шпильки пруток меньшего диаметра. В результате номинальная площадь сечения шпильки уменьшается при сохранении внешнего диаметра резьбы. Резьба при этом получается характерно «острой».

Это приводит к уменьшению массы изделия и снижению его себестоимости. Но так как номинальная площадь сечения является одним из основных параметров, определяющих характеристики резьбовой детали, такая шпилька имеет худшие прочностные характеристики и меньшую безопасную рабочую нагрузку, чем шпилька, выполненная по стандарту DIN 975.

РАСЧЕТ ПРОЧНОСТИ РЕЗЬБОВОЙ ШПИЛЬКИ

Для класса прочности 4.8 предел текучести материала:

4х8х10 = 320 Н/мм 2

Таким образом, при использовании, к примеру, 1/2 от предела текучести максимальная рабочая нагрузка составит:

(36,6х32,6)/2

Если площадь сечения шпильки уменьшить, к примеру, на 20 %, итоговое значение упадет до (0,8х36,6х32,6)/2

477 кг, что существенно, так как подобные изделия могут применяться, в том числе, для подвеса высоконагруженных кабельных трасс.

КОРРОЗИОННАЯ ЗАЩИТА КРЕПЕЖА ДКС

Толщина цинкового покрытия крепежных изделий ДКС в стандартном исполнении (гальванически оцинкованная сталь или сталь, оцинкованная по методу Сендзимира) составляет не менее 8 мкм. У некоторых производителей кабеленесущих систем и метизных компаний массового сегмента этот параметр составляет в среднем 1,6-2,2 мкм. Недостаточная толщина цинкового покрытия приводит к быстрому появлению коррозии.

Как уже было сказано выше, в системе «M5 Combitech» имеется корозионностойкий крепеж в различных исполнениях. Он применяется в случае, если требуется коррозионная устойчивость кабеленесущей системы выше стандартной, но ниже, чем у нержавеющей стали.

В таких случаях используются кабельные лотки в исполнениях «горячеоцинкованная сталь» или «цинк-ламельное покрытие». Для соединения кабельных лотков и монтажных аксессуаров в этих исполнениях используется крепеж с цинкнаполненным покрытием Geomet. По результатам испытаний, такой крепеж имеет класс стойкости к коррозии — 8 по ГОСТ Р 52868-2007, что позволяет применять его с кабельными лотками и аксессуарами в исполнениях «горячеоцинкованная сталь» и «цинк-ламельное покрытие».

Покрытие geomet что это

Цинк — самое распространенное антикоррозийное покрытие. Широкое применение для защиты стальных и чугунных изделий обусловлено 2 причинами:

Защитные свойства цинковых покрытий определяются как их толщиной, так и методом их нанесения.

Методы нанесения цинка:

Электролитический (гальванический) метод нанесения цинка (холодное оцинкование)

Холодное оцинкование — это нанесение на подготовленную поверхность приемами, используемыми в работе с обычными красками, специального цинксодержащего состава, в результате чего образуется покрытие, обладающее теми же антикоррозийными свойствами, что и полученное методом горячего оцинкования.

Преимуществами данного метода оцинкования по сравнению с горячим оцинкованием являются:

Недостатки метода холодного оцинкования:

А. По сравнению с методом горячего оцинкования и термодиффузионным оцинкованием, низкая толщина покрытия (5-35мкм), что снижает коррозийную устойчивость покрытия, полученного электролитическим методом.

Б. По сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание)

Горячий метод оцинкования

Горячий способ оцинкования заключается в погружении предварительно подготовленных изделий, после обезжиривания, промывки, травления, в расплавленный цинк при температуре 450 – 480۫C. Образование покрытия основано на хорошем смачивании железа и его сплавов цинком.

Основным преимуществом данного метода оцинкования по сравнению с электролитическим заключается в более высокой коррозийной устойчивости покрытия, поскольку горячий способ позволяет получить покрытие большой толщины (от 40 – 150 мкм).

Недостатки метода горячего оцинкования:

А. По сравнению с методом электролитического оцинкования и термодиффузионным оцинкованием, толщина покрытия на отдельных участках из-за наплывов колеблется в значительных пределах (40 – 150 мкм) и точная регулировка толщины этого покрытия невозможна. Горячий способ не может быть применен для покрытия изделий с точными допусками и в тех случаях, когда высокая температура может изменить свойства крепежа.

Б. По сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание).

В. Низкая адгезия горячеоцинкованного покрытия с ЛКМ, в т. ч. с порошковыми красками.

Водородное охрупчивание

Как горячее оцинкование, так и электролитическое оцинкование может привести к значительному снижению прочности креплений. Такая ситуация получается при проникновении водорода в металл, что и приводит к водородному охрупчиванию. Это проявляется в образовании внутри стали растрескивания и пористости. Вследствие опасности водородного охрупчивания крепления класса прочности 10.9 и выше не рекомендуется подвергать электролитическому оцинкованию. Прочные крепления следует подвергать температурной обработке сразу же после электролитического оцинкования с целью удаления водорода.

Тем не менее, гарантировать полное удаление водорода с помощью температурной обработки нельзя.

Травление, выполняемое перед горячим оцинкованием, также может привести к проникновению в сталь водорода.

Метод термодиффузионного оцинкования

Термодиффузионное цинковое покрытие является анодным по отношению к стали, обеспечивая электрохимическую защиту стали. Покрытию подвергаются изделия из углеродистой стали стандартного качества, качественной конструкционной углеродистой, низколегированной стали и чугуна.

Суть технологии термодиффузионного оцинкования состоит в том, что антикоррозийное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-450 o C, причем выбор температурного режима зависит от типа стальных изделий от типа стальных изделий и марки стали. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 110 микрон по требованию заказчика без изменения технологического процесса. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси. Пассивация (финишная обработка деталей) является обязательной частью процесса термодиффузионного оцинкования. Пассивация предназначена для предотвращения образования белых продуктов коррозии на поверхностях, подвергаемым воздействию атмосфер с высокой влажностью, соленой воды, морских атмосфер или циклам конденсации и высыхания.

Преимущества метода термодиффузионного оцинкования по сравнению с методом горячего оцинкования:

Преимущества метода термодиффузионного оцинкования по сравнению с электролитическим (гальваническим) методом:

Другие методы оцинкования

DACROMET 320 («Dacral», «Geomet»)

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США). Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80 o С и до завершающей температуры 300°С.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Преимущества метода относительно методов электролитического и горячего оцинкования заключается в отсутствие водородного охрупчивания. Данный метод не обладает преимуществами относительно термодиффузионного оцинкования.

Цинкламельные покрытия

Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Цинкламельное покрытие

(тип 1)

Цинкламельное покрытие

(тип 2)

Электролитическое оцинкование + пассивирование

Высокопрочный метрический крепеж с цинк-ламельным покрытием (GEOMET®)

Болты

Гайки

Шайбы

Самым простым и доступным способом для защиты металлического крепежа от воздействий окружающей среды является нанесение на него антикоррозийного покрытия. У нас Вы можете приобрести высопрочный метрический крепеж с цинк-ламельным покрытием и крепеж из нержавеющей стали с лужением (оловянирование).

Преимущества технологии Geomet:

Технология Geomet предлагает экологически чистую альтернативу традиционному покрытию или гальванизации небольших металлических изделий. Технология Geomet подразумевает под собой нанесение цинко-алюминиевое хлопьев на крепеж. Эта Покрытие не содержит хрома и осуществляется в режиме холодного погружения или распыления.

При этом не происходит водородного охрупчивания, и, таким образом, покрытие пассивируется по всему слою с превосходными результатами антикоррозийной защиты. Коррозионная стойкость зависит от толщины нанесенного слоя. Оно было разработано в NOF METAL COATINGS EUROPE SA, базирующейся во Франции. Geomet известен и используется в глобальном масштабе и отвечает техническим требованиям всех основных производителей автомобилей по всему миру.

Geomet идеально подходит для отраслей промышленности, которые требуют высокоэффективных антикоррозийных характеристик с использованием покрытия малой толщины. Покрытие Geomet полностью не содержат хрома и подходит для защиты большого количества металлических поверхностей. Покрытие идеально подходит как для больших, так и для малых деталей с простой или сложной формой.

Многие клиенты используют Geomet в качестве безхромовой альтернативы Dacromet.