Подрезать торец как чисто что это

Обработка торцов и уступов

Токарные работы включают в себя обработку торцов и уступов. Обработка таких поверхностей должна осуществляться в полном соответствии с требованиями рабочего чертежа, таких как расположение заготовки по длине, плоскостность, перпендикулярность к оси детали и чистота обработки поверхности. Соблюдение всех этих условий зависит от правильности выбора режимов резания, приемов работы, типа резцов и установки заготовки на станке.

Технология обработки торцов при проведении токарных работ

Способ обработки торцовых поверхностей выбирается в зависимости от диаметра заготовки. Так, торцы с поперечным сечением 10 – 12 мм подрезаются методом продольной подачи в одно движение проходного упорного резца. Режущая кромка резца располагается перпендикулярно по отношению к оси детали.

При обтачивании торца заготовок большего диаметра операция выполняется при помощи подрезного резца с использованием поперечной и продольной подачи. Инструмент врезается в металл на 0,3 – 0,5 мм и двигается по направлению от середины детали. Процедура повторяется несколько раз, пока не получается идеальный срез.

Также при токарной обработке следует грамотно выбирать направление подачи резца — к центру или от центра к наружной поверхности, чтобы избежать появления трудноустранимых дефектов на заготовке.

Во время токарных работ, связанных с подрезанием торцов, детали могут устанавливаться в центры или в патроны. В первом случае для более качественной обработки заготовки в заднюю бабку устанавливается полуцентр либо используются центровые отверстия с предохранительным конусом. Подрезание торцовых поверхностей в патроне выполняется проходным отогнутым резцом, позволяющим выбирать более высокие режимы резания.

Приемы подрезания уступов

Токарная обработка уступов высотой менее 5-6 мм выполняется под прямым углом проходными упорными резцами с использованием продольной подачи. Уступы в 5-6 мм подрезают в два захода подрезным резцом, комбинируя продольную и поперечную подачу.

Уступы с высотой свыше 6 мм обрабатываются ступенями с помощью подрезного резца. В большинстве случаев применяется продольная подача, но если необходимо добиться высокой чистоты поверхности, на завершающей стадии отделки применяется поперечная подача. Количество ступеней зависит от высоты уступа, жесткости детали и других параметров.

Измерение глубины канавок, получающихся при подрезании уступов, выполняется линейкой, штангенциркулем, нутромером или уступомером.

Подрезать торец как чисто что это

Обычно торцы и уступы подрезают на токарных станках подрезными резцами.

На рис. 137, а показан подрезной резец. Он имеет длинную режущую кромку 1, устанавливаемую обычно под углом около 5° к подрезаемой поверхности детали, и короткую режущую кромку 2. Эта кромка сильно скошена, чтобы можно было ближе подвести вершину резца к центру детали при ее подрезании в центрах (рис. 137, б, в).

При подрезании торцов, буртиков и уступов, не стесненных центром станка, применяют подрезные упорные резцы, показанные на рис. 138. Эти резцы могут работать как с продольной, так и с поперечной подачами. Для подрезания торцов или уступов в труднодоступных местах, например, когда приходится вплотную подводить резец к патрону, применяют отогнутые подрезные резцы (рис. 139). Для этих же целей часто применяют проходные отогнутые резцы (рис. 140), которым сообщают поперечную подачу.

При подрезании торцов и уступов вершина резца должна быть установлена точно по высоте центров. Если резец установлен ниже центра, то посередине сплошного торца останется неподрезанный выступ. Резец, установленный выше центра, может сломаться.

Уступы небольшой высоты можно подрезать также подрезным упорным резцом при продольной подаче одновременно с обтачиванием цилиндрической поверхности (рис. 138). Правильное расположение уступа при этом способе подре-зания целиком зависит от установки резца, его режущая кромка должна быть строго перпендикулярна к оси детали.

Обработку уступов большой высоты производят обычно за несколько проходов, комбинируя продольную подачу с поперечной. Сначала подрезным резцом, установленным под углом 5° к поверхности уступа, производят обработку цилиндрического участка, при этом за каждый продольный проход снимают слой глубиной в 2—3 мм. Затем тем же резцом производят чистовое подрезание уступа с подачей, направленной от центра к наружной поверхности уступа.

2. Приемы подрезания торцов и уступов

При подрезании торцов и уступов детали устанавливают теми же способами, что и при продольном обтачивании.

При подрезании торцов и высоких уступов направление подачи может идти от наружной поверхности к центру (рис. 141, а) или же от центра к наружной поверхности (рис. 141, б). В последнем случае сила, действующая на резец, стремится отжать его режущую кромку от торца детали. Благодаря этому поверхность торца получается более чистой, чем при работе с подачей, направленной от наружной поверхности детали к ее центру. Однако такой способ подрезания торцов и уступов не позволяет проверить точного положения торца или уступа после пробной стружки относительно других поверхностей детали. Поэтому от указанного выше правила о выборе направления поперечной подачи приходится иногда отказываться.

Когда требуется выдержать длины отдельных ступеней независимо от глубины центровых отверстий, успешно применяют плавающие центры (рис. 142).

Такой центр 1, смонтированный внутри корпуса 4, вставляют в коническое отверстие шпинделя передней бабки. Пружина 5 стремится отжать центр вправо и создать контакт центра с деталью.

Установленная в центры деталь при нажиме пиноли задней бабки доводится до закаленного упора 2, прикрепленного к торцу корпуса 4. После этого плавающий центр стопорится болтом 3 на время обработки данной детали. При установке следующей детали болт 3 должен быть освобожден.

Токарь-скоростник т. Кулагин при подрезании торца детали с отверстием (см. рис. 143) использует одновременно два резца 1 и 2. Эти резцы закрепляются с одинаковым вылетом в специальной державке 3, которая в свою очередь закрепляется в резцедержателе 4. Резец 2 подрезает торец с наружного диаметра, а резец 2, установленный в резцедержателе режущей кромкой вниз, — с внутреннего. Благодаря одновременной обработке двумя резцами длина обработки, а следовательно, и время обработки сокращаются в 2 раза. Такой способ подрезания торца может быть рекомендован при черновой обработке, так как при одновременной работе двух резцов трудно получить гладкий торец без уступа.

Правильность расположения уступов по длине вала проверяют линейкой (рис. 145, а), нутромером (рис. 145, б) или более точно— штангенглубиномером (рис. 145, в). Для точной проверки большого количества одинаковых деталей рекомендуется применять шаблоны (рис. 146).

3. Режимы резания при подрезании

При подрезании торцов и уступов с поперечной подачей глубиной резания является толщина снимаемого слоя, а подачей — величина перемещения резца в поперечном направлении за один оборот детали.

При подрезании можно рекомендовать следующие поперечные подачи:

для черновой обработки — от 0,3 до 0,7 мм/об при глубине резания от 2 до 5 мм;

для чистовой обработки — от 0,1 до 3 мм/об при глубине резания 0,7—1 мм.

При подрезании торцов можно применять такую же скорость резания, как при обработке наружной цилиндрической поверхности, но подсчитывать ее следует по большему диаметру.

4. Брак при подрезании торцов и уступов и меры его предупреждения

При подрезании торцов и уступов возможны следующие виды брака:

1) часть поверхности торца или уступа осталась необработанной;

2) неправильное расположение подрезанного торца или уступа по длине детали;

3) неперпендикулярное расположение уступа к оси детали;

4) недостаточная чистота поверхности торца или уступа.

1. Брак первого вида получается из-за неверных размеров заготовки, малого припуска на обработку, неправильной установки и неточной выверки детали в патроне, неправильной установки резца по длине детали или по высоте центров.

Такой брак обычно неисправим, но предупредить его можно проверкой размеров заготовки, увеличением припуска на обработку, проверкой правильности установки детали и резца.

2. Неправильное расположение подрезанного торца или уступа по длине получается при неточной установке резца или несвоевременном выключении самохода (при продольной подаче), а также при осевом смещении детали в патроне в результате недостаточно прочного ее закрепления. Если при этом граница уступа перейдена, то брак такого вида неисправим. Предупредить такой брак можно проверкой установки резцов и прочности закрепления детали в патроне, а также своевременным выключением самохода при работе с продольной подачей.

3. Неперпендикулярное расположение торца или уступа к оси детали при работе с поперечной подачей может получиться при неточности направляющих суппорта, а также вследствие отжима резца из-за его непрочного крепления в резцедержателе, слишком малого сечения резца, отхода каретки, если она не застопорена. При работе с продольной подачей обычная причина — неправильная установка резца. Брак этого вида может быть предупрежден устранением перечисленных причин.

4. Недостаточная чистота поверхности торца или уступа получается в результате завышенной подачи, большого вылета резца, недостаточно прочного крепления резца или детали, неправильной заточки резца, значительного затупления резца, большой вязкости обрабатываемого металла, дрожания каретки или частей суппорта, дрожания или биения шпинделя или патрона.

Предупредить такой брак можно своевременным устранением причин, вызывающих его.

Статьи

Категории

Последние статьи

Подписаться

Раз в месяц мы рассылаем подборку выгодных акций, экспертных статей и полезных видео. Подпишитесь, чтобы быть в курсе.

Фильтрация

«Как чисто»

Это словосочетание популярно в лексиконе старых работников механических цехов.

Происхождение его туманно, смысл разнится.

Кто-то полагает, что речь идет о черновой обработке заготовки, кто-то заявляет о чистовом размере готового изделия.

Я же использую его сегодня как определение характеристики работы представляемого оборудования.

Совсем недавно малая коммунальная техника в нашей стране была не нужна. Уборка тротуаров и дворовых территорий производилась вручную, гипермаркеты отсутствовали как класс да и стоянки перед ними пустовали, ведь автомобилей у населения было совсем не много. Однако за прошедшие почти четверть века ситуация изменилась кардинально: выросли требования населения к чистоте городских улиц, появилось много новых парковых зон, построены огромные площади теплых и открытых паркингов, коммунальные службы стали тщательнее считать затраты на эксплуатацию и обслуживание техники.

Об одном из видов оборудования для чистовой уборки — коммунальных щетках — и хотелось бы рассказать сегодня читателям.

Эти щетки, продаваемые Компания «Традиция — К» под брендом Impulse, представляют собой устройства круглогодичного использования во всех климатических зонах нашей страны.

Летом щетки помогут убрать пыль и мусор с дороги, осенью сгрести опавшие листья, зимой аккуратно подмести снег, да и весной, когда настает время таянья льда и снега.

Коммунальные щетки — незаменимые и универсальные помощники. Устройство щеток, разработанных нашим конструкторским бюро с учетом богатого мирового опыта, простое и надежное. Рассмотрим конструкцию щеток поподробнее.

Прочные, удобные в монтаже переходные адаптеры универсальны по креплениям к щеткам и выпускаются на все распространенные виды экскаваторов-погрузчиков и мини-погрузчиков.

Если у Вас редкая или устаревшая машина, нет причин отчаиваться: сделать в кратчайшие сроки замеры и адаптер — не проблема для нашего производства. Отмечу, что переходные адаптеры сделаны в расчете на долгую эксплуатацию и не боятся частой замены оборудования.

Переходной адаптер навешивается на корпус через снабженный точками смазки поворотный шарнир. Поворот может быть как механическим, при этом щетка поворачивается вручную, а угол поворота задается с помощью специальной градиентной разметки на раме и фиксатора. В конструкцию поворотного механизма заложена возможность простого и быстрого переоснащения силами эксплуатационника с ручного регулирования на гидравлическое и обратно.

Корпус щетки выполнен на мощной балке, имеет фермовую конструкцию, благодаря чему достигается необходимая жесткость, прочность и легкость всего изделия. Крышки и щитки для защиты базовой машины и окружающих от летящей грязи производятся из тонкого листового металла. Так же, в стандартной комплектации, предусмотрены удобные выдвижные опоры для хранения, исключающие повреждение щетины уборочных дисков.

В целом по металлоконструкциям щеток можно отметить еще несколько моментов, позволяющих продлить жизненный цикл оборудования.

Для подключения щеток Impulse к базовой машине необходима всего одна дополнительная линия.

Гидравлическая схема может обеспечить любые варианты навески и совместимость с любой базовой машиной.

Какие же варианты подключения возможны?

1. Ручное регулирование угла поворота щетки. Это максимально простая комплектация, подразумевающая выход оператора из машины для изменения угла поворота и периодического контроля настроек подводящей гидравлической линии. Управление (включение и изменение направления вращения гидромотора щетки) осуществляется рукояткой или педалью управления дополнительной линии.

2. Гидравлическое регулирование угла поворота щетки. Этот вариант комплектации позволяет бесступенчато регулировать угол с места оператора, что создает дополнительные удобства в неблагоприятных погодных условиях. Система включает в себя электрические компоненты управления, помимо гидравлических. Стоит отметить, что электропроводка доступна в подключении на всех видах машин и влаго/морозостойка. При включении электроцепи происходит перенаправление потока гидравлической жидкости от привода гидромотора щетки на управление гидроцилиндром поворота.

Ищете оборудование? Наши специалисты всегда помогут с выбором.

3. Система дополнительного регулирования. Если гидравлическая линия привода вспомогательного оборудования Вашей машины не имеет отдельного регулировочного клапана или машина используется с частой сменой навесного оборудования, требующего разных настроек по давлению, щетки Impulse могут быть оснащены двухпоточным предохранительным клапаном.

4. Система орошения. Некоторые модели щеток могут быть оснащены прогрессивной системой орошения с подачей воды с помощью насоса. Данный вид вспомогательного оборудования очень полезен при проведении работ в сухую погоду, так как значительно снижает запыленность зоны проведения работ, а также увеличивает их эффективность.

Все элементы гидравлической и электрической схем расположены с учетом сложных условий работы оборудования и находятся внутри габаритов металлоконструкции щеток. Гидромотор, для повышения надежности, расположен на валу крепления щеточных дисков. Такая конструкция не содержит излишних деталей, более надежна и долговечна по сравнению с цепным приводом. Щеточные диски стандартного размера одеты на полый вал, закрепленный в раме корпуса щетки. Особое внимание конструкторы уделили обеспечению удобства и быстроты замены щетины.

Стоит отметить еще одно обстоятельство, значительно повышающее «живучесть» оборудования в наших условиях:

перед внедрением каждого компонента поставщик проводит проверку качества продукции, а деталь проходит испытания в реальных условиях.

Как результат — отсутствие претензий от потребителей.

В заключение скажу, что работы над модернизацией и улучшением потребительских характеристик не останавливаются, следите за новостями, а пока — работайте «как чисто».

Более подробную информацию вы можете получить в Компании «Традиция-К»

По тел. (495)727-40-69

Остались вопросы? Задайте их нашему специалисту.

Обработка на токарных станках

Обтачивание наружных цилиндрических поверхностей выполняют проходными резцами с продольной подачей, гладкие валы, — при установке заготовки в центрах.

Центровые отверстия обрабатывают на токарных, револьверных, сверлильных и двусторонних центровальных станках. Для центрования применяют типовые наборы инструмента — комбинированные центровочные сверла, а также спиральные сверла и конические зенковки.

Центровые отверстия являются, как правило, установочными базами, и поэтому от точности их исполнения зависит и точность обработки остальных поверхностей заготовки.

В полые заготовки после подрезки торца и обработки отверстия с двух сторон вводят пробки или оправки с зацентрованными отверстиями или на кромке отверстия снимают конические фаски, используемые в качестве технологических баз с последующим удалением их при отделочной обработке.

Ступенчатые валы обтачивают по схемам деления припуска на части или деления длины заготовки на части. В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает То.

Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом Т0 уменьшается, но требуется большая мощность привода станка.

Нежесткие валы рекомендуется обрабатывать упорными проходными резцами, с главным углом в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Ру = 0, что снижает деформацию заготовок.

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

Точение канавок выполняют с поперечной подачей канавочными или фасонными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

Обработку отверстий в валах выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рисунке слева показана схема сверления в заготовке цилиндрического отверстия.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей.

Гладкие сквозные отверстия растачивают проходными резцами; ступенчатые и глухие — упорными расточными резцами.

Отрезку обработанных деталей выполняют отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой (рисунок слева) разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали.

При отрезке детали резцом с наклонной режущей кромкой (рисунок справа) торец получается чистым.

Обтачивание наружных конических поверхностей заготовок осуществляют на токарно-винторезных станках одним из следующих способов.

1. Широкими токарными резцами.

Обтачивают короткие конические поверхности с длиной образующей до 30 мм токарными проходными резцами. Обтачивают с поперечной или продольной подачей. Этот способ можно использовать при снятии фасок с обработанных цилиндрических поверхностей.

2. Поворотом каретки верхнего суппорта.

При обработке конических поверхностей каретку верхнего суппорта повертывают на угол, равный половине угла при вершине обрабатываемого конуса. Обрабатывают с ручной подачей верхнего суппорта под углом к линии центров станка ( a ). Таким способом обтачивают конические поверхности, длина образующей которых не превышает величины хода каретки верхнего суппорта. Угол конуса обтачиваемой поверхности любой.

3. Смещением корпуса задней бабки в поперечном направлении.

Обрабатываемую заготовку устанавливают на шариковые центры. Корпус задней бабки смещают относительно её основания в направлении, перпендикулярном к линии центров станка. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности — параллельно линии центров станка. Таким образом обтачивают длинные конические поверхности с небольшим углом конуса (2 a

По параметру группы информационной базы проверяется наличие в тексте перехода сочетание символов «торец» или «торц». Например, тексты переходов «Подрезать торец как чисто» или «Торцевать как чисто» содержат в себе, вышеперечисленные, сочетания символов. Значит, в этих текстах переходов производиться описание обработки торцевой поверхности.

По параметру группы информационной базы проверяется, содержит ли выбранное технологом оборудование в своем названии сочетание символов «винторез» или «центров». Станки, которые называются токарно-винторезные или токарно-центровые содержат в себе, вышеперечисленные, сочетания символов. Значит, в тексте перехода будет производиться описание обработки торца детали на токарном станке. По этим обработанным данным можно произвести подбор соответствующего оснащения для перехода.

|

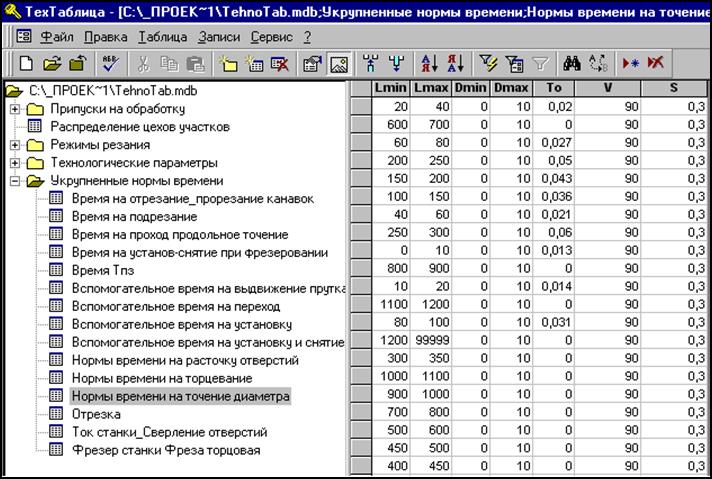

В условия подбора оснащения можно присоединить условия для подбора норм времени и справочных режимов резания из Базы таблиц. Предварительно в Базе таблиц создается таблица укрупненных норм времени и рекомендуемых режимов резания, например, показанная таблица, выполнена на основе справочника «Общемашиностроительные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное и мелкосерийное производство. Москва 1986 г.». Необходимо помнить, что в ГОСТах, ОСТах и других нормативных документах таблицы в основном выполнены, так что значение выбирается из ячейки находящейся на пересечении строки и столбца. В базе таблиц все таблицы должны быть строчными, как показано на примере. В столбцы таблицы внесены следующие значения, по порядку, минимальное и максимальное значение длины обработки; максимальное и минимальное значение диаметра обработки; основное время на проведение перехода; рекомендуемые значения скорости обработки и значение подачи.

Для выбора конкретных значений времени и режимов резания нужно сформировать условие, в котором по параметрам перехода, таким как диаметр и длина, из таблицы будут автоматически выбираться необходимые значения.

[То;Норма] =Таблица(To,Нормы времени на точение диаметра,Lmin = [L;Пер] И Dmin = [L;Пер] И Dmin 5