Строение печатной офсетной печатной машины

Устройство современной офсетной машины

Современные офсетные машины – это невероятно сложные системы, которые предъявляют высокие требования к квалификации обслуживающего персонала.

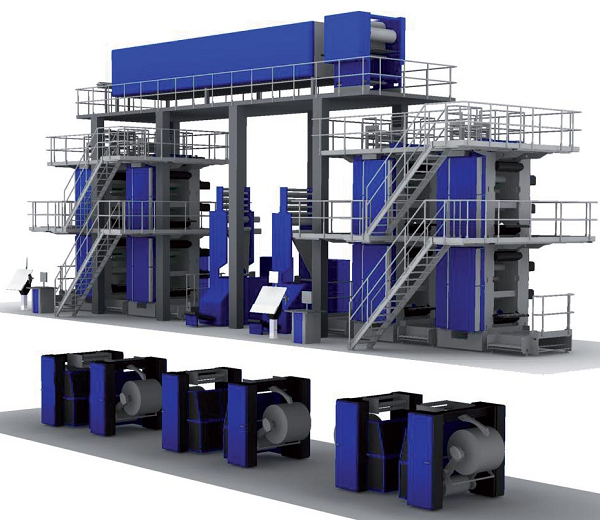

Устройство современной офсетной машины на примере Akiyama JPrint

Среди офсетных машин встречаются гиганты размером с двухэтажное здание, а также узкоформатные машины, которые можно легко разместить в небольшом рабочем помещении.

Широкоформатная рулонная офсетная печатная машина Solna

Компактная цифровая офсетная печатная машина HP Indigo press 1050

Машины для офсетной печати существенно различаются по своему формату. В современных типографиях можно встретить широкоформатные устройства с шириной носителей до 168 см, а также узкоформатные устройства, максимальный формат печати которых составляет 25,5х38,2 см.

Самые простые офсетные машины могут запечатывать за один прогон только одну краску, а более сложные машины – шесть и более красок.

Офсетные машины могут быть листовыми и рулонными. Листовые печатные машины запечатывают отдельные листы, а рулонные – скрученные в рулоны бумажные полотна.

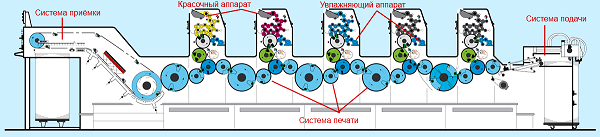

Большие и малые, широкоформатные и узкоформатные, однопроходные и многопроходные, листовые и рулонные офсетные машины существенно отличаются друг от друга, но при этом все они имеют одни и те же функциональные системы.

Основные системы офсетной печатной машины

Охарактеризуем основные системы офсетной печатной машины.

Система подачи

Система подачи необходима для точной, своевременной и повторяемой подачи в машину запечатываемого материала.

В листовых офсетных машинах система подачи состоит из сопла раздува, отделяющего присоса, транспортирующего присоса, прижимного щупа-раздувателя и подающих роликов.

Подача бумаги в листовых офсетных машинах может быть полистной или каскадной. Полистная (последовательная) подача бумаги представляет собой подачу на стол самонаклада единичного листа. Каскадная (ступенчатая) подача бумаги предполагает проведение друг за другом нескольких листов. Каскадные системы подачи дороже полистных, но они оптимизированы для высокоскоростной печати и обеспечивают отличную приводку.

На рисунке устройство листоподачи проиллюстрировано на примере листовой офсетной машины Heidelberg Printmaster 74-2.

Устройство листоподачи офсетной печатной машины Heidelberg Printmaster 74-2

В рулонных офсетных машинах в систему подачи бумаги входят рулонная зарядка, система контроля натяжения полотна и система контроля над положением полотна при подаче в печатную секцию. На рисунке показано устройство подачи рулонов на примере офсетной печатной машины KOMORI System 38.

Устройство подачи рулонов офсетной печатной машины KOMORI System 38

Система приёмки

Системы приёмки в листовых офсетных машинах выполняют функцию приёма запечатанных листов и их укладки в ровную стопку. В некоторых офсетных машинах, оснащённых системой сушки, готовые отпечатки подсушиваются для ускорения высыхания краски на носителе.

Система приёмки листовой офсетной машины состоит из устройства, которое поддерживает стопу носителей и опускается по мере поступления новых листов. Такое устройство называется степелем. Листы подаются в приёмную систему цепным транспортёром с захватами (механическими пальцами, щупами). Каждый комплект щупов служит для подхвата листов, выходящих из печатного аппарата, и их транспортировки на приёмный стол. Система приёмки оснащена листоприжимными устройствами в виде вентиляторов, которые подают потоки воздуха на стопу бумаги, обеспечивая её качественное формирование. Некоторые системы приёмки оснащаются устройствами для распыления противоотмарывающего порошка и модулями инфракрасной сушки.

Стандартные приёмные устройства ролевых офсетных машин состоят из сушки, системы охлаждения, системы контроля расположения рулона в машине, фальцовщика и системы подрезки. Листовые машины могут быть оснащены сушкой, но её наличие не является обязательным условием качественной печати. Скорее она нужна для увеличения скорости печати за счёт сокращения времени сушки готовых изделий при крупнотиражных работах. Машины с сушкой используются для печати цветных журналов, буклетов, этикеток и другой продукции на мелованной бумаге. Машины без сушки чаще всего применяют для печати газет.

Очень часто приёмные устройства рулонных офсетных машин дооснащаются фальцворонками, фальцевальными клапанами и ножами. Фальцворонка складывает бумажную ленту вдоль пополам. Из фальцворонки сложенное полотно отправляется в фальцевальный клапан, который разрезает полотно по формату конечного продукта. Последний фальц выполняется фальцевальным ножом, после чего готовое изделие подаётся на транспортир приёмки и выходит из печатной машины.

Системы приёмки в листовых и рулонных офсетных машинах выполняют различные функции: в листовых машинах они отвечают за приём запечатанных листов и их укладку в ровные стопки, а в рулонных машинах – за рубку и фальцовку рулонов для получения готовой продукции.

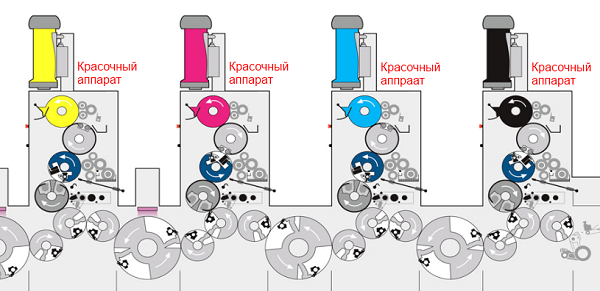

Красочный аппарат

Красочный аппарат офсетной машины – это система цилиндров и валиков, которые тонким и ровным слоем наносят краску на печатную форму. Красочные аппараты листовых и рулонных офсетных машин имеют аналогичное строение. Основной целью таких аппаратов является перенос краски из краскопитающей системы на поверхность печатной формы.

На рисунке красочный аппарат офсетной машины выделен цветом.

Красочный аппарат офсетной машины

Краскопитающая система офсетной машины предназначена для хранения краски и регулировки количества краски, передаваемой в раскатную группу. Подача краски регулируется за счёт изменения зазора между дукторным цилиндром и сегментами красочного ножа.

В красочных аппаратах применяют два типа валиков: с жёстким и мягким покрытием. Валики с жёстким покрытием именуются цилиндрами, а валики с мягким покрытием валиками. Цилиндры красочного аппарата изготавливаются из стали и покрываются медью или нейлоном. Валики также изготавливаются из стали, но покрываются слоем синтетической резины. Цилиндры приводятся в действие шестернями печатной машины, а валики вращаются за счёт фрикционной связи с цилиндрами.

Дукторный цилиндр принимает краску из красочного ящика и переносит её на передаточный валик, который, в свою очередь, передаёт её в раскатную систему. Осевые растиры (цилиндры осевого раската) перемещаются из стороны в сторону и выравнивают красочную плёнку, устраняя её неровности. После этого осевые растиры передают краску на мягкие раскатные валики, число которых зависит от строения красочного аппарата машины. Также в красочном аппарате имеются грузовые и накатные валики. Грузовые валики обеспечивают равномерный перенос краски на печатную форму, офсетное полотно и запечатываемый материал. Накатные валики наносят краску на печатную форму.

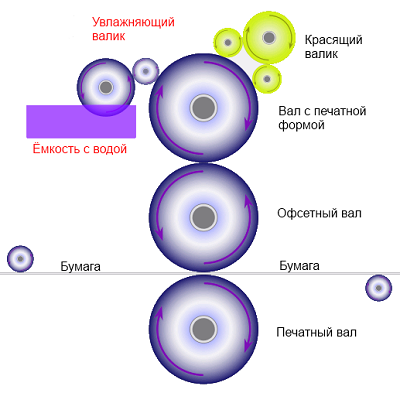

Увлажняющий аппарат

Основной функцией увлажняющего аппарата является равномерное нанесение на поверхность печатной формы увлажняющего раствора. Увлажняющий аппарат наносит на пробельные элементы печатной формы тонкую плёнку увлажняющего раствора, предохраняя их от попадания краски. На рисунке названия элементов увлажняющего аппарата выделены красным цветом.

Увлажняющий аппарат офсетной машины

Системы увлажнения в офсетной печати подразделяются на два вида: с передаточным валиком или с плёночным увлажнением.

Системы увлажнения первого типа (с передаточным валиком) оснащены дукторным цилиндром, который, вращаясь в резервуаре с увлажняющим раствором, принимает на свою поверхность часть жидкости. Передаточный валик, взаимодействуя с дукторным цилиндром, передаёт увлажняющий раствор раскатному цилиндру с осевым перемещением. Накатной валик принимает раствор от раскатного цилиндра и передаёт его на форму.

В системах плёночного увлажнения передаточный валик не прерывает плёнку увлажняющего раствора, поступающую с дукторного вала. Изменяя давление в системе валиков можно изменить количество раствора, подаваемого на форму. В настоящее время системы плёночного увлажнения приобретают всё большую популярность.

Печатный аппарат

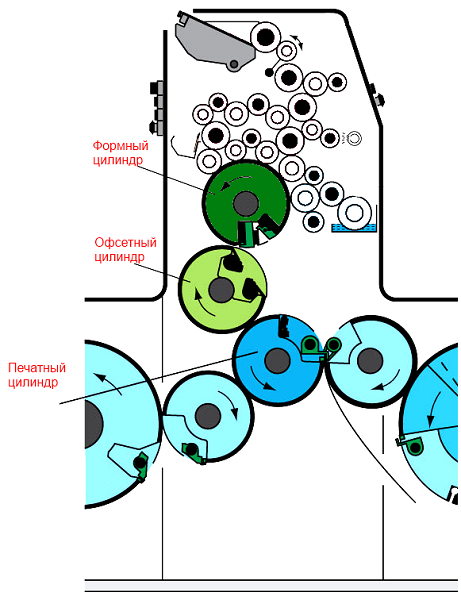

Печатный аппарат офсетной машины – это система цилиндров, основными элементами которой являются формный, офсетный и печатный цилиндры, показанные на рисунке ниже.

Печатный аппарат офсетной машины

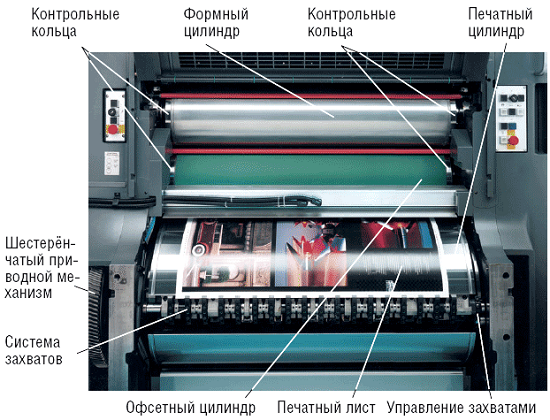

Цилиндры печатного аппарата изготавливают из стали. По краям цилиндров размещают стальные контактные кольца, диаметр которых немного больше диаметра самих цилиндров. В большинстве офсетных машин цилиндры взаимодействуют друг с другом по контактным кольцам.

Формный цилиндр имеет специальные зажимы, которые плотно закрепляют на его поверхности печатную форму.

Поверхность офсетного цилиндра покрывается офсетным полотном, которое имеет тканевую основу с покрытием из синтетической резины.

В процессе печати краска передаётся с формного цилиндра на офсетный, а оттуда при помощи печатного цилиндра на запечатываемый материал.

В листовых офсетных машинах печатные цилиндры оснащены системой захватов, которые проводят запечатываемый материал через зону печатного контакта.

Устройство печатного аппарата в офсетной машине Heidelberg

Для получения ожидаемого качества печати необходимо обеспечить оптимальное давление между печатными парами: формным и офсетным, а также офсетным и печатным цилиндрами. Это давление измеряется в долях миллиметра или дюйма и называется натиском.

В листовых офсетных машинах печатный цилиндр может удаляться от офсетного полотна или приближаться к нему на сотые доли миллиметра. Это необходимо для обеспечения необходимой силы натиска с учётом толщины запечатываемого материала.

КЛАССИФИКАЦИЯ ПЕЧАТНЫХ МАШИН

Стефан Стефанов

эксперт-обозреватель «РТ»

Листовые офсетные печатные машины обычно классифицируют:

— по формату: малоформатные (до 500 х 700 мм), среднего формата (500 х 700 мм), полного формата (до 740 х 1050 мм) и большеформатные (более 740 х 1050 мм);

— по производительности: с низкой скоростью печатания (до 7000 листов/час), высокоскоростные (от 15 000 до 18 200 листов/час) и со средней скоростью печатания (данные на 1999 г.);

— пo весу машины: тяжелого и легкого типа. Печатные машины тяжелого типа более устойчивы, меньше подвержены действию вибраций, стабильные в работе, а это факторы, определяющие качество печатной продукции. Машины легкого типа менее требовательны к фундаменту и перекрытиям помещения. Они также легко перевозятся и поднимаются по этажам здания;

— пo структуре печатного аппарата: секционное (линейное, трехцилиндровое) и сателлитное построение, планетарное построение: пяти, семи, девяти и т.д. цилиндровое, «резина к резине»;

— пo качеству печатания: для оперативной или качественной однокрасочной печати, для высококачественной многокрасочной печати в один прогон;

— пo уровню автоматизации: примитивные, посредственные, традиционные, автоматизированные, высокоавтоматизированные с цифровым программным управлением;

— пo возможностям агрегатирования машины: машина может работать в линии с лаковой секцией или лаковым модулем, сушильным модулем или удлиненной сушкой, имеет впечатывающие или нумерационные модули, может работать в линии с высечной секцией.

Итак, если печатные машины можно классифицировать более чем по десяти признакам, то разнообразие получается огромное. Важно лишь понять, что один признак может противоречить другому: например, листовая офсетная печатная машина не может быть предназначена для высококачественной многокрасочной печати и иметь подачу листа в печатный аппарат по узкой стороне.

Основные узлы и механизмы листовых офсетных печатных машин

Сателлитная схема относится к двухкрасочным печатным машинам. При ней печатный аппарат состоит из двух формных (соответственно двух красочных и двух увлажняющих аппаратов), одного офсетного и одного печатного цилиндров. Как правило, одна из печатных секций (красочный, увлажняющий аппарат и формный цилиндр) приставная, откидывающаяся. Сателлитная схема применима в двухкрасочных ЛОПМ легкого типа. Внимание! Они предназначены для одно- или двухкрасочной штриховой односторонней печати с невысокими требованиями к качеству и совмещению красок.

В печатном аппарате, построенном по схеме «резина к резине», отсутствует печатный цилиндр. Это схема характерна для рулонных многокрасочных офсетных печатных машин, весьма редко приобретаемых РА. В таблице приведена двухкрасочная листовая офсетная печатная машина с построением печатного аппарата по схеме «резина к резине» (RYOBI 3200PMX, японского производства). Понятно, что эта схема построения может быть отнесена только к офсетным многокрасочным машинам, так как функцию печатного цилиндра выполняет офсетный цилиндр печатного аппарата второй краски.

Конечно, отсутствие печатных цилиндров сильно облегчает конструкцию машины и ведет к большим экономиям при изготовлении машины, но прохождение бумаги между двумя эластичными поверхностями отрицательно сказывается на качестве печати, так как ведет к большим геометрическим искажениям печатных элементов на оттиске, а также к более высокому растискиванию, двоению и скольжению. Это, может быть, и гениальное конструкторское решение, но с ограниченными возможностями по качеству печатания. Как правило, рулонные офсетные печатные машины с таким построением печатного аппарата применяют для печатания газетной и книжно-журнальной многокрасочной продукции большими тиражами.

Схем построения увлажняющих аппаратов великое множество. Очень существенны следующие признаки: наличие мостового валика и валика-наездника или тандемных (два валика-наездника на одном валике) валиков. Их присутствие стабилизирует условия печатания.

В таблице, в качестве примера, даны параметры малых и близких к среднему формату легкого и тяжелого типа листовых офсетных машин (приведены параметры реальных машин современного рынка). Попробуйте оценить каждую из машин в соответствии с критериями, изложенными в статье и определить границы ее применимости. В этом случае таблица выполнит для Вас роль методического пособия по выбору малой офсетной листовой печатной машины для Вашего печатного салона.

Таблица. Малоформатные листовые офсетные печатные машины

Устройство печатной машины

Содержание

Каталог статей

Принципиальная схема устройства печатной машины довольно проста.

3-и основных цилиндра печатной машины – суть ротационной схемы данного устройства. Термин ротация (от лат. rotatio – «кругообразное движение, вращение») применительно к полиграфии появился после изобретения печатной машины, схему которой мы рассматриваем. Первоначально печать осуществлялась путем прижима плоской пресс-формы к неподвижно лежащему запечатываемому материалу. И лишь столетия спустя, когда появилась необходимость в значительном увеличении тиражей, была придумана схема печатной машины на вращающихся цилиндрах. Первым, кто реализовал данное решение, считается немецкий печатник Фридрих Кениг в 1811 г. А уже в 1818 г. Кених и Бауэр запатентовали двухцилиндровую печатную машину для двусторонней печати.

Печатные краски. I. Масляные краски

Читайте серию больших статей про полиграфические краски. В статьях отражены особенности технологии печати, а также предпечатной подготовки макетов для 3-х основных групп полиграфических красок: масляных; фолиевых; уф-отверждаемых…

Принцип работы печатной машины

На формный цилиндр печатной машины завешивается печатная форма. Изображение на печатной форме прямое. Печатная форма предварительно увлажняется, затем соприкасается с красочным аппаратом печатной машины. Особенность печатных форм такова, что на печатных элементах формы краска задерживается, а на пробельных – нет.

Далее формный цилиндр соприкасается с офсетным цилиндром. Офсетный цилиндр покрыт специальной офсетной резиной (офсетное полотно), которая является расходником и подлежит периодической замене. С формного цилиндра изображение переносится на офсетный цилиндр зеркально. Диаметр офсетного цилиндра с офсетной резиной в точности совпадает с диаметром форного цилиндра с формой, в противном случае изображение будет » плавать » на офсетном цилиндре, что приведёт к двоению изображения на печатном оттиске.

С офсетного цилиндра изображение переносится на запечатываемый материал. Для равномерной подачи запечатываемого материала, а также для равномерной передачи краски применяется печатный цилиндр. Печатный цилиндр выполняет роль прижимного барабана. Поскольку современные печатные машины способны печать на широком диапазоне полиграфических бумаг различной пухлости (пухлость связана с параметром плотности), то печатный цилиндр имеет регулировку степени прижима. Однако следует помнить, что чрезмерный прижим способен вызывать » раздавливание точки «, что приводит к повышенному растискиванию. Поскольку на офсетном цилиндре изображение зеркальное, на печатном оттиске оно будет прямым.

Заключение

Мы рассмотрели схему работы одной печатной секции современной печатной машины. В современных печатных машинах их не менее 4-х + лак. В ролевых печатных машинах их 8, т.к. ролевые печатные машины запечатывают лицо и оборот одномоментно. Листовые печатные машины, работающие на традиционных масляных красках, печатающих полноцвет, даже при наличии ИК-сушек и покрывая оттиск защитным вд-лаком, нуждаются во времени на досушку тиража.

Искренне благодарен всем посетителям нашего сайта.

Печатное оборудование для офсетной печати: особенности устройства и эксплуатации

Принцип устройства красочных аппаратов и печатных секций машин офсетной печати. Системы подачи и проводки бумаги в листовых и рулонных машинах. Автоматизация цветовоспроизведения, контроля приводки и системы смывки печатного и офсетного цилиндров.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 25.12.2016 |

| Размер файла | 38,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Министерство образования и науки РФ

Федеральное государственное автономное образовательное учреждение

«Южно-Уральский государственный университет»

Высшая школа экономики и управления

по дисциплине «Оборудование печатных процессов»

Печатное оборудование для офсетной печати: особенности устройства и эксплуатации

1. Особенности и принципиальная схема машин офсетной печати

1.1 Определение офсетной печати

1.2 История возникновения и развития офсетной печати

1.3 Устройство и принципы функционирования машин офсетной печати

1.4 Принцип устройства красочных аппаратов машин офсетной печати

1.5 Принципы устройства печатных секций машин офсетной печати

1.6 Подающая система в машинах офсетной печати

1.6.1 Системы подачи и проводки бумаги в листовых машинах офсетной печати

1.6.2 Системы подачи и проводки бумаги в рулонных машинах офсетной печати

1.7 Автоматизация офсетной печати

1.7.1 Автоматизация подачи краски и цветовоспроизведения

1.7.2 Автоматизация установки печатных форм

1.7.3 Автоматизация системы смывки печатного и офсетного цилиндров

1.7.4 Автоматизация контроля приводки

1.8 Сравнение уровня автоматизации офсетных машин

1.9 Перспективы развития офсетной печати

2. Машины офсетной печати в типографии «ТЕМП»

Офсетная печать является наиболее широко применяемым методом печати. Около 40 % всех печатных изделий изготовлено офсетным методом.

Ассортимент печатной продукции, которая может быть изготовлена офсетным методом многочисленный и разнообразный. Неполный её список включает: газеты, журналы, книги, типовые бланки деловых документов, рекламные проспекты, брошюры и плакаты, поздравительные открытки, визитные карточки и многое другое

Объектами исследования курсовой работы являются принципы работы машин офсетной печати и особенности данного типа печати.

Целью курсовой работы является изучение метода офсетной печати с рассмотрением истории его возникновения и развития. Также устройство машины для данного типа печати с рассмотрением основных узлов и систем, используемых на разных этапах процесса создания полиграфической продукции. В данной работе приведены типы автоматизации офсетного метода печати и перспективы развития данной отросли. Исследовано полиграфическое предприятие с несколькими типами офсетных машин. Проведено сравнение основных характеристик оборудования, используемого в исследуемой типографии.

печать машина офсетный бумага

1. Особенности и принципиальная схема машин офсетной печати

1.1 Определение офсетной печати

Офсетная печать, единственный вид печати, который не накладывает ограничений на оригинал-макетирование. Фактически можно воспроизвести на бумаге любой замысел дизайнера.

Достоинства офсетной печати:

– универсальные возможности художественного оформления изданий (большая свобода в компоновке материала в пределах полосы, использование разнообразных по конфигурации, размерам и красочности элементов изображения и их сочетаний)

– легкость (по сравнению со способом высокой печати) изготовления крупноформатной продукции на листовых и рулонных машинах при использовании бумаг различной массы

– улучшение качества на базе стандартизации технологий и появление новых основных и вспомогательных материалов.

К недостаткам офсетной печати можно отнести, наверное, лишь невозможность экономичной печати малых тиражей.

1.2 История возникновения и развитие офсетной печати

История терминов «офсет» и «офсетная печать» связана с именем замечательного немецкого актёра и драматурга Иоганна Алоиза Зенефельдера (1771-1834), настоящей страстью всей жизни которого стала типографская деятельность.

Будучи автором многочисленных пьес, Зенефельдер был озабочен поиском недорогих и доступных способов их тиражирования. Услуги типографий для молодого драматурга были не по карману, поэтому он постоянно экспериментировал с подручными средствами, пытаясь напечатать пьесы самостоятельно.

Сначала он делал стальные матрицы для отливки букв, вколачивал их в кусочки грушевого дерева и получал деревянные литеры для печати, но такие заготовки быстро разбухали от красителей и становились непригодными для использования.

Затем он пытался вырезать текст на медной пластине. Так как Зенефельдер не имел необходимых средств для приобретения соответствующего оборудования, вырезать буквы ему приходилось вручную, это занимало немало времени и сил. К тому же в его распоряжении была лишь одна медная пластина, которую приходилось постоянно стачивать и полировать. С каждым разом она становилась всё тоньше и тоньше. Крах потерпела и попытка вырезать текст на цинковой тарелке: изобретатель не знал, что такая тарелка изготавливалась из сплава свинца и цинка, поэтому плохо поддавалась травлению азотной кислотой.

Наконец, летом 1796 года Зенефельдеру улыбнулась удача. Как-то раз он собирался отдать в прачечную грязные вещи, но, когда прачка пришла за заказом, у него не оказалось пера и бумаги, чтобы составить их перечень. Тогда изобретатель воспользовался оказавшейся под рукой краской, при помощи которой составил список вещей на доске из зольнхофенского известнякового камня. Когда прачка ушла, Зенефельдер протравил надпись на камне азотной кислотой и увидел, что камень после этого растворился, а текст стал выпуклым. Так, по воле случая, изобретатель открыл метод изготовления форм офсетной печати путём химической обработки зольнхофенского известнякового камня.

Совершив своё открытие, Алоиз приобрёл небольшой медный печатный станок с двумя валиками и вместе со своим соратником, композитором и музыкантом Францем Гляйснером, организовал типографию «Гляйснер и Зенефельдер» и начал печатать ноты.

Зенефельдер печатал свои ноты на уникальных печатных прессах, изготовленных по его чертежам местными мастерами. Он планировал усовершенствовать прессы, заменив цилиндрами их каменные плоские пластины, но так и не смог найти подходящего материала для их изготовления. Решение проблемы было найдено в 1886 году жителем Эдинбурга Рудди Джонстоном, который модернизировал литографический станок, оснастив его вместо плоского камня вращающимся цилиндром с гибкой металлической пластиной. В 1903 году американец Айра В. Рубель обтянул вращающийся цилиндр мягкой резиной, повысив тем самым качество и чёткость печати.

После презентации машины она тут же стала использоваться в типографиях, а во второй половине ХХ века, с появлением новых видов бумаги и красителей, она стала ещё более производительной и надёжной.

Современные машины офсетной печати с электронным управлением способны печатать как на форматных листах, так и на рулонных носителях. Их среднечасовая производительность достигает 120 тысяч оттисков.

1.3 Устройство и принципы функционирования машин офсетной печати

Принципиальная схема устройства печатной машины довольно проста. Печатная секция печатной машины состоит из 3-х основных цилиндров:

и 2-х наборов цилиндров, отвечающих за равномерную подачу краски и смачивание печатной формы.

Первоначально печать осуществлялась путем прижима плоской пресс-формы к неподвижно лежащему запечатываемому материалу. И лишь столетия спустя, когда появилась необходимость в значительном увеличении тиражей, была придумана схема печатной машины на вращающихся цилиндрах. Первым, кто реализовал данное решение, считается немецкий печатник Фридрих Кениг в 1811 г. А уже в 1818 г. Кених и Бауэр запатентовали двухцилиндровую печатную машину для двусторонней печати.

Принцип функционирования машины следующий:

Далее формный цилиндр соприкасается с офсетным цилиндром. Офсетный цилиндр покрыт специальной офсетной резиной, которая является расходником и подлежит периодической замене. С формного цилиндра изображение переносится на офсетный цилиндр зеркально. Диаметр офсетного цилиндра с офсетной резиной в точности совпадает с диаметром формного цилиндра с формой, в противном случае изображение будет «плавать» на офсетном цилиндре, что приведёт к двоению изображения на печатном оттиске.

С офсетного цилиндра изображение переносится на запечатываемый материал. Для равномерной подачи запечатываемого материала, а также для равномерной передачи краски применяется печатный цилиндр. Печатный цилиндр выполняет роль прижимного барабана. Поскольку современные печатные машины способны печать на широком диапазоне полиграфических бумаг различной пухлости (пухлость связана с параметром плотности), то печатный цилиндр имеет регулировку степени прижима. Однако следует помнить, что чрезмерный прижим способен вызывать «раздавливание точки», что приводит к повышенному растискиванию. Поскольку на офсетном цилиндре изображение зеркальное, на печатном оттиске оно будет прямым.

1.4 Принцип устройства красочных аппаратов машин офсетной печати

Наряду с соблюдением баланса, решающее значение для качества печати имеет постоянство толщины красочного слоя на печатающих элементах формы и на запечатываемых участках материала. Теоретически повсюду на печатном листе должен находиться красочный слой одинаковой толщины этим допущением в репродукционной технике обосновывается изготовление цветоделенных фотоформ.

Критериями, определяющими качество, таким образом, являются:

– крайне малые колебания средней толщины красочного слоя;

– постоянство толщины красочного слоя на печатающих элементах и на запечатанных участках материала (бумаги) в пределах всей поверхности;

Эти величины зависят от конструктивных особенностей красочного аппарата, шероховатости печатного материала, микрогеометрии печатной формы и резинового офсетного полотна. Реологические свойства печатной краски определяют равномерное покрытие ею плашек и отдельных растровых точек на печатном материале.

Все валики красочного аппарата (кроме валиков D и Н) имеют одинаковую окружную скорость, так же как формный и офсетный цилиндры. Система работает почти без проскальзывания, если не считать его малую величину, обусловленную деформацией сжатия (раздел 2.1-2) между жесткими и эластичными валиками. Нанесенная полоса краски многократно расщепляется и раскатывается. Количество краски, находящейся в красочном аппарате, зависит от числа красочных валиков и от площади их поверхностей. При оптимальном конструктивном исполнении красочного аппарата можно исходить из того, что накатные красочные валики от А1 до А4 создают на печатающих элементах формного цилиндра относительно постоянный красочный слой, т.е. после последнего накатного валика А4 обеспечивается получение красочного слоя примерно постоянной толщины независимо от распределения печатного изображения на форме. В печатной зоне (между офсетным и печатным цилиндрами) часть красочного слоя переносится на запечатываемый материал.

Как известно, офсетные печатные формы отличаются тем, что печатающие и пробельные элементы находятся в одной плоскости. «Необходимые» количества краски и увлажняющего раствора на форме (при сбалансированном их количестве) должны соответствовать задачам оптимального процесса печати. Если баланс нарушается, то происходят изменения толщины красочного слоя на оттиске.

Неотъемлемым элементом красочного аппарата офсетной машины является красочный ящик, в котором хранится печатная краска. Из красочного ящика краска попадает на дукторный цилиндр D, который, вращаясь, переносит толстый слой краски на передаточный валик H. Валик, вращаясь и раскачиваясь (диапазон его движения обозначен стрелками), переносит часть краски на первый валик красочного аппарата (SO).

На количество краски, подаваемой из красочного ящика в красочный аппарат офсетной машины, оказывают влияние следующие факторы:

– выбор зазора между ножом и дуктором;

– продолжительность вращательных движений дукторного цилиндра D;

– продолжительность контакта передаточного валика (H);

– скорость вращения валиков.

Между офсетными и печатными цилиндрами находится печатная зона, в которой часть краски переносится на запечатываемый материал.

Описанная выше система является прерывистой, она подаёт краску в красочный аппарат с небольшими промежутками. Также известны красочные аппараты плёночного типа с непрерывной подачей печатной краски.

Пробельные и печатающие элементы офсетной печатной формы располагаются в одной плоскости. Поэтому для оптимального процесса печати очень важно найти необходимый баланс между количеством краски и увлажняющим раствором на форме. Если такой баланс нарушается, то толщина красочного слоя на оттиске изменяется.

Прерывистая подача печатной краски от дукторного цилиндра к передаточному валику, а также неравномерная подача краски на форму являются причинами того, что в реальных условиях нельзя говорить о постоянном и точном процессе. Необходимо обращать внимание на расщепление печатной краски при её прохождении через красочный аппарат, а также на отдельных участках контакта при печати.

1.5 Принципы устройства печатных секций машин офсетной печати

Ранее такие машины строились для запечатывания материала шириной 600 или 800 мм. В настоящее время их рабочая ширина доведена до 1600 мм. Теперь встречаются конструкции секций, в которых можно отставлять формный цилиндр вместе с красочных аппаратов, чтобы при смене тиража сократить время простоя машины. В последнее время на рынке машин появились модели, в которых некоторые из печатных секций могут переоборудоваться с флексографской печати на глубокую. На основе этого можно получить комбинированную машину или агрегат.

Следует упомянуть и о таком варианте построения машин, когда каждая печатная секция является 2-красочной, и во время работы одной половины секции производится переналадка второй половины на печатание следующего тиража. Тогда для перехода к печатанию нового тиража требуется всего лишь несколько минут. Устройства с компьютерным управлением помогают быстро наладить точную установку всех систем при смене формата по длине оттиска. Эти машины имеют высокую производительность.

Последним этапом развития этого типа машин явилось такое построение печатной секции, когда смена форм для нового тиража может производиться без остановки машины, на ходу. Тогда при работе на полной скорости от печатного цилиндра отодвигается одна их сменных частей печатной секции полностью, включая и формный, и растрированный цилиндры, вследствие чего можно переходить на новый тираж вообще без остановки машины и почти без потерь в макулатуру. Эти машины особенно выгодны при печатании малых тиражей.

После такой 2-красочной секции запечатанная лента попадает в сушильное устройство, далее огибает охлаждающие цилиндры и регистровый валик перед следующей печатной секцией. Вместо регистрового валика печатный аппарат может иметь и дифференциальный привод фазового смещения цилиндров по окружности для выполнения операции продольной приводки красок между печатными секциями.

Если не использовать преимущество экономии времени при переходе на новый тираж, такую планетарную секцию или несколько секций можно использовать и для печатания удвоенным числом красок, но тогда нужно учесть, что сушка между двумя красками в пределах одной секции практически трудновыполнима.

1.6 Подающая система в машинах офсетной печати

1.6.1 Системы подачи и проводки бумаги в листовых машинах офсетной печати

В листовых офсетных машинах листоподающая система состоит из стапеля самонаклада, вакуумных пневматических головок (подающих присосов), раздувов, листоотделяющего устройства, транспортирующих лент и механических выравнивающих устройств (упоров).

Захват верхнего листа стопы осуществляется подающими присосами, которые передают лист в печатную секцию. Чтобы лист легче отделялся от стопы, специальные раздувы направляют на верхнюю часть стопы горизонтальную струю воздуха, создавая между верхними листами воздушное пространство. Листоотделяющее устройство приподнимает и отделяет верхний лист от стопы, предотвращая затягивание в печатающий механизм сразу нескольких листов запечатываемого материала. Транспортирующие ленты подхватывают лист и обеспечивают их проведение в механизм машины. Чтобы лист не отклонялся от траектории своего движения, на столе самонаклада имеются механические выравнивающие устройства (упоры). Оператор офсетной машины может регулировать положение упоров, чтобы обеспечить наиболее точное положение подаваемого на печать материала.

Подача запечатываемых материалов в листовом офсете может быть полистовой или каскадной. Полистовая подача бумаги также известна как последовательная или единичная. Она предполагает подачу на стол самонаклада только одного носителя. Каскадную подачу бумаги называют ступенчатой. Она обеспечивает проведение в печатающий механизм офсетной машины нескольких носителей, следующих друг за другом.

Офсетные машины с каскадной системой подачи бумаги стоят значительно дороже офсетных машин с полистовой подачей. Несмотря на это системы каскадной листоподачи обеспечивают лучшую приводку и лучше подходят для высокоскоростной печати.

1.6.2 Системы подачи и проводки бумаги в рулонных машинах офсетной печати

Бумагоподающие системы ролевых машин состоят из трёх подсистем: рулонной зарядки, контроля натяжения и контроля положения полотна.

Рулонная зарядка может быть оснащена устройством автоматического склеивания бумажного полотна. Проклейка может производиться как в процессе работы офсетной машины, так и после её остановки.

Устройство автоматического склеивания рулонных полотен позволяет одновременно обрабатывать бумажный рулон в машине и одновременно заряжать новый, поэтому при подклейке останавливать машину не нужно.

Система контроля над позиционированием рулона даёт возможность смещать рулонное полотно справа-налево в горизонтальной плоскости, обеспечивая его выравнивание по кромке.

Некоторые офсетные рулонные машины оснащены механизмом автоматической подачи рулонов, который самостоятельно устанавливает новый рулон бумаги, как только заканчивается предыдущий.

1.7 Автоматизация офсетной печати

Одним из направлений развития офсетной печати является её автоматизация за счёт различных систем настройки, дистанционного управления и контроля. Основными задачами автоматизации являются сокращение продолжительности подготовительных операций, снижение бумажных отходов во время печати, сокращение численности обслуживающего персонала, совершенствование системы управления цветом, а также сокращение времени наладки машины.

Уже в настоящее время в офсетных машинах автоматизированы подача краски и цветовоспроизведения, процесс установки печатных форм, системы смывки печатного и офсетного цилиндров, контроль приводки и некоторые другие операции. Автоматизация офсетной печати увеличивает скорость печати, повышает качество печатной продукции и сокращает время приладки.

1.7.1 Автоматизация подачи краски и цветовоспроизведения

Офсетные печатные машины, предназначенные для печати триадными красками, и имеющие от четырёх печатных секций, могут быть дополнительно оснащены сканером оттисков, сканером печатных форм и системой дистанционного управления красочным аппаратом. В совокупности перечисленные автоматические функции формируют систему управления цветом замкнутого цикла. Система применяет сканер форм для задания толщины слоя офсетных красок в каждой зоне их подачи до получения ожидаемого значения. Полученные оптимальные значения сохраняются на съёмном носителе, а затем подключаются к дистанционной системе управления красочным аппаратом, которая производит автокоррекцию подачи за счёт регулировки зазора в процессе подачи краски из красочного ящика в каждой зоне. Для считывания контрольных шкал оттиска и оценки оптической плотности краски в каждой зоне печати, на выходе из офсетной машины монтируются специальные сканирующие устройства. Если оптическая плотность отклоняется от нормы, то оператор регулирует подачу краски при помощи пульта управления.

В некоторых моделях офсетных машин данные о количестве пикселей (PEL) в электронном спуске полос применяется для автоматизации уровня подачи краски по зонам, т.е. для предварительной настройки подачи краски. Возможность использования для настройки подачи краски цифровых форм устранила необходимость в применении для таких машин сканера форм.

1.7.2 Автоматизация установки печатных форм

Автоматизация установки печатных форм позволяет быстро монтировать такие формы на формный цилиндр офсетной машины, экономя время на выполнение данной операции вручную. Конкретный набор процедур, выполняемых при автоматической установке печатной офсетной формы, зависит от модели офсетной машины, но чаще всего в него входят следующие основные действия:

– приготовленная для замены офсетная печатная форма помещается в специальную подающую кассету;

– оператор при помощи кнопки «Старт» запускает систему автоматической установки;

– планка, закрепляющая старую печатную форму на формном цилиндре, автоматически открывается, при этом цилиндр продолжает медленно вращаться, освобождаясь от старой печатной формы;

– старая печатная форма, постепенно снимаясь с цилиндра, проводится в принимающую кассету;

– новая печатная форма захватывается из подающей кассеты, устанавливается в нужное положение и медленно натягивается на формный цилиндр вместо старой формы;

– закрепляющая планка закрывается, и кассета возвращается в исходное положение.

1.7.3 Автоматизация системы смывки печатного и офсетного цилиндров

Такие системы автоматической очистки сокращают время смывки и подготовки офсетной машины к печати следующего тиража, а также уменьшают расход смывочного раствора.

1.7.4 Автоматизация контроля приводки

Многие производители оснащают свои офсетные машины системами автоматизации контроля приводки изображения. Подавляющая часть таких систем позволяет оператору вносить данные о толщине и формате носителя при помощи панели управления машиной. При этом давление и приводка определяются автоматическим способом. Некоторые из таких систем позволяют оператору визуально, на экране монитора, контролировать совмещение красок в режиме реального времени. Для этого между всеми секциями офсетной машины должны быть смонтированы считывающие устройства. Подобная организация контроля приводки позволяет существенно сократить время подготовки машины к печати тиража.

1.8 Сравнение уровня автоматизации офсетных машин

Современные офсетные машины имеют различный уровень автоматизации.

Под автоматизацией здесь и далее понимается отношение числа автоматизированных операций к общему числу операций, выполняемых на участке. Уровень автоматизации рассчитывается в процентах от общего объёма операций.

На следующем рисунке в качестве примера представлено сравнение уровней автоматизации некоторых известных моделей офсетных печатных машин.

Повышение уровня автоматизации офсетной печати увеличивает конкурентоспособность предприятия, способствует росту производительности труда, качества продукции и прибыли. Приступая к автоматизации офсетной печати, следует оценить её текущее значение и определить необходимый уровень автоматизации, при котором эффективность печати будет максимальной.

1.9 Перспективы развития офсетной печати

Технология офсетной печати за последние годы значительно изменилась, но потенциал её совершенствования не исчерпан. Заводы-изготовители, выпускающие офсетные машины, постоянно улучшают их конструкцию и технологию печати, оптимизируют свойства красителей, расширяют линейку запечатываемых материалов, изобретают новые методы печати и послепечатной обработки оттисков, сокращают время наладки печатных машин и добиваются снижения объёма брака и непроизводительного расхода материалов во время печати.

Важнейшей тенденцией развития офсетной печати является её сочетание с другими способами печати (цифровой, трафаретной), а также с различными способами облагораживания печатной продукции (печать металлическими красками, тиснение, голограммы и т.д.) и со штанцеванием, которое позволяет получать на офсетных оттисках поразительные эффекты. Такого рода сочетание получило название «гибридной печати». В ближайшие годы ожидается появление новых гибридных форм печати, которые расширят возможности офсета.

Офсетная печать конкурирует с молодой, динамично развивающейся цифровой печатью, рассчитанной на оперативное изготовление небольших тиражей продукции. В отличие от цифровой печати, офсет применяется для изготовления больших тиражей (от тысячи экземпляров и выше) широкоформатных документов. В ближайшие годы произойдёт перераспределение рынка между офсетной и цифровой технологиями печати. В типографиях будущего габаритные офсетные машины будут соседствовать с компактными цифровыми устройствами, причём цифровые аппараты возьмут на себя печать небольших оперативных тиражей, а за офсетными машинами останется печать крупных тиражей широкоформатных документов.

С проникновением цифровой технологии в печатные процессы появилась возможность изготавливать офсетные формы прямо в печатной машине. При этом форма выжигается лучом лазера на специальном материале, который размещается на формном цилиндре. В ближайшее время данная технология изготовления печатных форм получит широкое распространение как в сухом, так и в традиционном офсете.

Офсетная печать в техническом плане является печатью с увлажнением, однако в ближайшие годы в листовой и рулонной офсетной печати более широкое распространение получит офсет без увлажнения (сухой офсет), который уже сейчас активно применяется на практике.

Одним из недостатков офсетных машин является неизменность их печатного формата. В ближайшие годы развитие офсетной печати должно идти по пути изготовления машин с переменным форматом печати.

Учитывая активное развитие сетевых типографий, можно предположить, что офсетные машины станут частью производственного процесса таких типографий, их неотъемлемым элементом. Границы между цифровыми офсетными и обычными печатными машинами всё больше будут стираться.

На протяжении долгого времени для изготовления самоклеящихся этикеток и полимерных упаковок использовались флексография и высокая печать. Интерес к офсету в данной сфере печати оживился с выпуском нескольких новых моделей рулонных офсетных машин Rotatek и Drent, предназначенных для изготовления этикеток и упаковок. После появления и бурного развития УФ-красок, предназначенных для этикеток и упаковок (в том числе пищевых) интерес к офсетной печати приобрёл характер устойчивой тенденции. В довершение всего компании GiDue и Nuova Castagnoli заключили партнёрское соглашение о совместной разработке и производстве узкорулонных офсетных машин, которое позволило говорить о звёздном будущем офсета в рулонной печати упаковок и этикеток.

Перспективным направлением офсетной печати является печать УФ-отверждаемыми красками, которые безвредны, привлекательны и позволяют получить широкую гамму оттенков. Такие чернила, попадая на валики офсетной машины, сохраняют свои свойства в течение нескольких часов, а при воздействии УФ-лучей определённой интенсивности и длины высыхают на материале за несколько секунд. В настоящее время ведутся разработки, которые позволят сохранить свойства УФ-красок, нанесённых на валики офсетной машины, на протяжении длительного времени. Разработчики хотят добиться моментальной полимеризации УФ-красок под действием УФ-излучения менее чем за секунду, за счёт чего сделать возможным их использование для высокоскоростной потоковой печати.

Перспективы развития офсетной печати связаны с развитием новых носителей, например, материалов на основе полипропилена и некоторых других полимеров. Новейшие материалы, изготовленные на основе полимеров, характеризуются долговечностью, прочностью, устойчивостью к атмосферным осадкам и воздействию агрессивных веществ, содержащихся в атмосфере города. К примеру, баннерное полотно, изготовленное на основе армированного полипропилена, экологически безопасно, не требует дополнительной защиты для поддержания яркости и красочности оттисков.

Теперь несколько слов об отделке офсетной продукции. Очень часто готовые оттиски лакируются, ламинируются, подвергаются ротационной высечке или тиснению фольгой. Обработанные таким образом оттиски уже давно никого не удивляют, появились даже офсетные машины, обеспечивающие двустороннее лакирование и двустороннюю печать. А вот остальные процессы в большинстве случаев выполняются на дополнительных устройствах, вне офсетной машины. В ближайшие годы производители офсетного печатного оборудования попытаются оснастить машины новыми, казалось бы, чуждыми им функциями, связанными с лакированием, ламинацией, тиснением и многими другими видами обработки носителей. Такие машины смогут декорировать оттиски прямо во время печати, что значительно сократит время печати. Прототипы таких машин уже выведены на рынок, но пока не получили широкого распространения. Именно за такими машинами будущее офсетной печати.

В заключение отметим, что офсетная печать ещё долго будет сохранять свои лидирующие позиции на рынке коммерческой печати. Несмотря на развитие цифровых технологий, сдвигающих границу рентабельности всё выше и выше, за офсетом останется основная доля заказов на крупные широкоформатные тиражи от тысячи экземпляров.

2. Машины офсетной печати в типографии «ТЕМП»

Офсетная печать была и остается самым распространенным способом изготовления печатной продукции. В современной полиграфической отрасли технологию офсетной печати применяют для получения качественной полноцветной печати больших тиражей журналов, каталогов, газет, буклетов, брошюр и других видов печатной продукции. Современное офсетное печатное оборудование типографии «ТЕМП» позволяет выпускать все виды представительской, рекламной и офисной продукции. Даже самые технологически сложные полиграфические работы выполняются за сравнительно малые сроки, благодаря качественности используемых материалов и высокому уровню автоматизации. Конечный продукт при любых условиях печати соответствует принятым стандартам качества.

Типография «Темп» имеет в своем арсенале 4 машины офсетной печати:

Серия RYOBI 520GX была создана на основе моделей RYOBI 520 серий, отличающихся высокой производительностью, простотой в обслуживании, качественной и долговечной конструкцией. Благодаря применению нескольких свежих решений был значительно расширен диапазон применения машины. Печатные машины RYOBI 520GX позволяют использовать бумагу минимального формата 100×105 мм, обеспечивая возможность запечатывания почтовых открыток, а также конвертов, подаваемых в поперечном положении.

Машины серии Lithrone G40 являются совершенным решением для высокопроизводительной печати разнообразной продукции в полном формате. Их отличает высочайшее качество печати, непревзойденная надежность работы и рекордная скорость переналадки.

Экономичные полуформатные однокрасочные и двухкрасочные офсетные машины Komori, предназначенные для самого широкого разнообразия печатных работ.

Серия OLIVER предназначена для коротких тиражей большого формата. Все модели имеют высокостапельный самонаклад и приемное устройство. Высокая степень автоматизации и широкое применение пневмоприводов.

Минимальные сравнительные характиристики оборудования, используемого предприятием «Темп» приведены в таблице 1.