Полиметилметакрилат что это такое

Полиметилметакрилат и другие полиакрилаты: производство и свойства

Полиметилметакрилат (ПММА) – это полимер метилметакрилата (метилового эфира метакриловой кислоты), имеющий формулу [-СН2С(СН3)(СООСН3)-]n.

Производство блочного полиметилметакрилата (органического стекла)

Полиметилметакрилат (пластифицированный или непластифицированный) получают блочной полимеризацией метилметакрилата в формах из силикатного стекла в присутствии инициаторов. При полимеризации в формах для уменьшения количества выделяющегося тепла и усадки в формы заливают 10—30%-ный раствор полиметилметакрилата в мономере (сироп). При получении пластифицированного полиметилметакрилата в качестве пластификатора применяют фталаты (дибутилфталат), фосфаты и другие соединения (5—15% от массы мономера).

Технологический процесс получения листового органического стекла является периодическим и состоит из стадий изготовления стеклянных форм, приготовления мономера или сиропа и заливки его в формы, полимеризации (мономера или сиропа) в формах, охлаждения, разъема форм, обработки и упаковки.

Формы изготовляют из силикатного стекла размером 1200×1400, 1450×1600 и 1600×1800 мм и толщиной 5—11 мм. Силикатное стекло предварительно промывают и сушат в специальном агрегате. Листы силикатного стекла по краям разделяют трубкой из пластифицированного поливинилхлорида или укладывают между ними резиновый шланг, обернутый бумагой, прочитанной водным раствором поливинилового спирта. Расстояние между силикатными стеклами определяет толщину листов органического стекла.

Мономер готовят при комнатной температуре в аппарате с мешалкой. В аппарат загружают метилметакрилат и инициатор— пероксид бензоила (0,1—1,0% от массы мономера).Смесь тщательно перемешивают. Приготовленный мономер поступает в специальный аппарат-мерник, из которого затем подается в формы.

Полимеризацию мономера в формах проводят в туннельной полимеризационной камере с циркулирующим горячим воздухом или в ваннах с циркулирующей водой, нагретой до 20 °С.

При использовании сиропа процесс полимеризации состоит из двух стадий:

Применение сиропа обеспечивает более высокую степень полимеризации (уменьшается обрыв цепи, повышается молекулярная масса полимера), кроме того при его использовании уменьшается образование вздутий и пузырей, что способствует улучшению качества органического стекла. Сироп получают форполимеризацией мономера в аппарате с мешалкой, обратным холодильником, системой обогрева и охлаждения в присутствии незначительных количеств инициатора (0,05—0,1%) при 70— 80 °С в течение 2 ч при слабом перемешивании. В результате полимеризации образуется раствор полимера в мономере, содержащий 5—10% полимера. После охлаждения в полученный сироп вводят инициатор и тщательно перемешивают. Затем сироп заливают в формы для окончательной полимеризации.

Сироп можно готовить также, растворяя полиметилметакрилат в виде «крупки» (отходы органического стекла) в мономере.

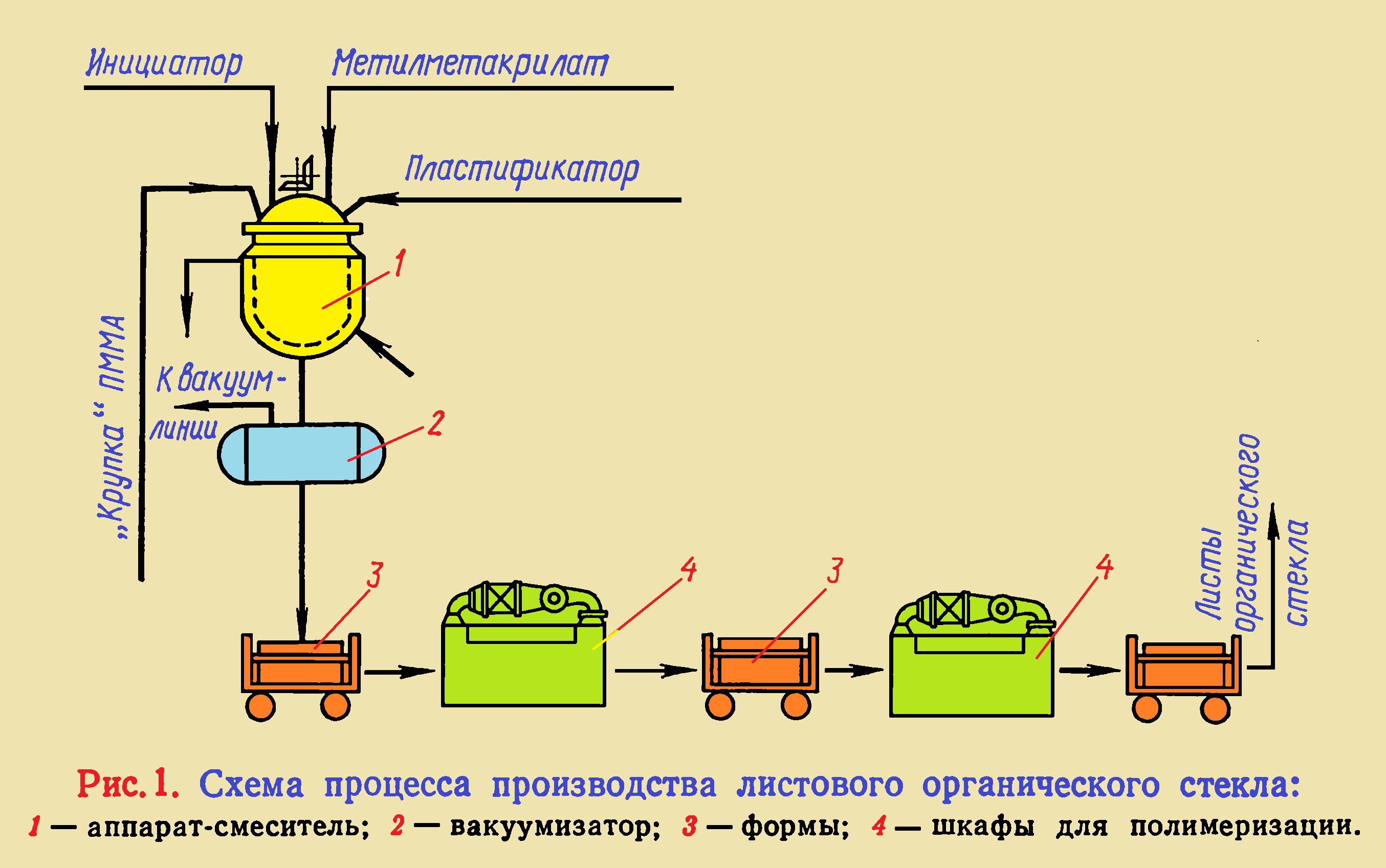

В аппарат-смеситель 1 загружают ММА, «крупку» ПММА, инициатор, пластификатор и краситель (при получении окрашенного стекла).

«Крупку» получают путем измельчения обрезков или бракованных листов органического стекла на станке, просеивая их через сито, и термообработки в течение 1—8 ч при 40—150 °С до образования продукта необходимой молекулярной массы.

Ниже приведены нормы загрузки компонентов в аппарат-смеситель, (в массовых частях):

Для получения матовых стекол с перламутровым оттенком вводят 6— 9 массовых частей полистирола.

В аппарате 1 при перемешивании сначала растворяют «крупку» в ММА при 45 °С в течение 2—3 ч, затем вводят пластификатор, инициатор и другие компоненты. Полученный сироп перемешивают и сливают в вакуумизатор 2 для извлечения из реакционной массы растворенного воздуха. После этого сироп заливают в формы 3 , которые помещают в шкафы полимеризации 4 . В шкафы подается, горячий воздух, нагреваемый в калориферах. Температуру полимеризации изменяют в зависимости от толщины получаемого листа, постепенно повышая ее от 40 до 100 °С.

Продолжительность полимеризации определяется толщиной стекла и колеблется от 20 до 100 ч. Окончание процесса полимеризации проверяют в формах по содержанию остаточного мономера.

По окончании полимеризации формы охлаждают, разнимают и извлекают полимер в виде листов или блоков. Разъем форм можно проводить как мокрым, так и сухим методом. При мокром методе формы погружают в ванны, заполненные горячей водой. При сухом разъеме охлаждение форм до комнатной температуры проводится в термокамере воздухом. Полученные листы органического стекла поступают на обработку и контроль, затем их оклеивают бумагой, обрезают края листов по формату и упаковывают. Силикатные стекла поступают на мойку для повторного использования.

В качестве инициаторов реакции полимеризации метилметакрилата применяют также перкарбонаты. При получении толстых листов органического стекла и крупных блоков используют различные окислительно-восстановительные системы, которые позволяют проводить полимеризацию метилметакрилата при более низких температурах.

Производство суспензионных полиакрилатов и полиметакрилатов

Суспензионную полимеризацию эфиров акриловой и метакриловой кислот проводят в водной среде в присутствии инициаторов, растворимых в мономере. Этот метод применяется для полимеризации эфиров низших спиртов (метилового и этилового) метакриловой кислоты и эфиров акриловой кислоты. В качестве инициаторов используют пероксиды и азосоединения, чаще всего— пероксид бензоила. Стабилизаторами суспензии служат желатин и поливиниловый спирт, метилцеллюлоза, соли полиакриловой и полиметакриловой кислот и др. Полимеры образуются в виде гранул. Размер образующихся гранул зависит от содержания и природы стабилизатора, а также от скорости перевешивания реакционной среды.

В реактор загружают дистиллированную воду и мономер (отношение 3:1), затем вводят стабилизатор суспензии (около 3% от массы мономера). После перемешивания в реактор вводят пластификатор — дибутил-, диоктилфталаты, дибутилсебадинат и др. (от 5 до 30% от массы мономера) и если нужно, краситель. Затем добавляют раствор инициатора (0,2—0,5%) в мономере.

Полимеризацию проводят сначала при 70—75 °С, а затем температура повышается до 80—85 °С за счет теплоты, выделяющейся в результате реакции. Продолжительность процесса – около 4 ч.

Полимеризацию в суспензии можно проводить и при более высокой температуре под давлением. Например, гранульный полиметилметакрилат, пригодный для изготовления изделий прессованием, получают в автоклаве при 120—134°С. В реакционную смесь вводят различные добавки: смазочные вещества (стеариновая кислота или лауриловый спирт), термостабилизаторы (диоктилсульфид), регуляторы молекулярной массы полимера и др.

Окончание полимеризации определяют по содержанию мономера в полимере, которое не должно превышать 1— 2%. Гранулы полимера поступают на центрифугу или нутчфильтр, где их отделяют от жидкой фазы и промывают водой или разбавленным раствором серной кислоты (которую затем отмывают водой) для удаления остатков стабилизатора суспензии. Далее полимер сушат в гребковой вакуум-сушилке или в сушилке с встречным потоком воздуха при температуре около 100 °С. Сухие гранулы полимера направляют на упаковку или дальнейшую переработку.

Полученные, гранулы перерабатывают в изделия литьем под давлением (при 190—280°С) и экструзией. Полимер с частицами размером не более 0,2 мм можно перерабатывать в изделия методом прессования при 140—180 °С и давлении 9,8—14,7 МПа.

Для литья обычно применяют полиметилметакрилат со средней молекулярной массой 20000—30000, который получают в присутствии пероксида бензоила и карбоната магния в автоклаве при 80—120 °С.

Производство эмульсионных полиакрилатов и полиметакрилатов

Эмульсионную (латексную) полимеризацию эфиров акриловой и метакриловой кислот проводят в водной среде в присутствии инициаторов, растворимых в воде, но нерастворимых в мономере. Реакция протекает с высокой скоростью, образующийся полимер имеет молекулярную массу большую, чем при полимеризации в блоке, суспензии и в растворе.

Полимер образуется в виде латекса, из которого можно выделять твердый продукт в виде тонкодиоперсного порошка.

При эмульсионной полимеризации в качестве эмульгаторов применяют различные мыла (олеиновые), соли органических сульфокислот, сульфированные масла и т. п., а также различные поверхностно-активные вещества неионогенного типа. Инициаторами служат персульфат аммония, пероксид водорода и другие пероксиды, растворимые в воде.

Полимеризацию проводят в нейтральной или слегка кислой среде. Соотношение мономера, воды, эмульгатора и инициатора такое же, как и при полимеризации в суспензии. Реакцию проводят в условиях, аналогичных условиям полимеризации в суспензии при 60—90 °С. Контроль процесса осуществляют по содержанию мономера в полимере, которое по завершении реакции не должно превышать 1—2%. Порошок полимера выделяют из эмульсии путем разрушения ее серной кислотой или испарения воды. Полученный тонкодисперсный порошок фильтруют на центрифуге, отмывают от эмульгатора водой или спиртом, сушат при 40—70 °С и направляют на дальнейшую переработку.

Метод эмульсионной полимеризации широко применяется для получения полиметилакрилата, полибутилметакрилата и других полиакрилатов.

Производство полиакрилатов и полиметакрилатов в растворе

Полимеризацию эфиров акриловой и метакриловой кислот в растворе проводят только в тех случаях, когда полимеры используют для приготовления лаков.

В качестве растворителей применяют бензол, изопропилбензол, хлорбензол, толуол, ацетон, циклогексанон и др.

Инициаторами служат пероксид бензоила, динитрил азобисизомасляной кислоты и другие инициаторы радикального типа. При полимеризации в растворе образуются полимеры с низкой молекулярной массой вследствие передачи цепи на растворитель.

В промышленности полимеризацию метилметакрилата обычно проводят в водно-метанольной среде (30 :70), в которой растворяется мономер, но не растворяется полимер.

Полиметилметакрилат образуется в виде порошка, выпадающего в осадок. Полимер отфильтровывают на центрифуге, а водно-метанольную смесь возвращают в процесс.

Свойства полимеров эфиров акриловой и метакриловой кислот

Полимеры эфиров акриловой и метакриловой кислот представляют собой термопластичные, аморфные материалы, прозрачные и бесцветные. В зависимости от строения при комнатной температуре они могут быть твердыми, эластичными или мягкими. Полиалкилметакрилаты характеризуются большей твердостью, чем полиалкилакрилаты.

Физико-механические свойства полиалкилакрилатов и полиалкилметакрилатов зависят от размера спиртового радикала в сложноэфирной группе. С увеличением длины радикала твердость, плотность и другие механические свойства полимера ухудшаются, снижается температура размягчения полимера.

Полиалкилакрилаты с большим спиртовым радикалом являются вязкими жидкостями.

Полиметилметакрилат — твердый полимер с молекулярной массой от 20 000 до 200 000 (в зависимости от метода получения и условий полимеризации).

Блочный полиметилметакрилат (органическое стекло) обладает высокой механической прочностью, легкостью и светопрозрачностью.

Стереорегулярный изотактический полиметилметакрилат, полученный при низких температурах, имеет температуру стеклования 45 °С и температуру плавления 160 °С, синдиотактический полимер — температуру стеклования 115°С и температуру плавления 200 °С.

Под действием внешних сил, главным образом растягивающих напряжений, в органическом стекле часто появляются трещины, которые в ряде случаев образуют полости с полным внутренним отражением. Это явление, получившее название «серебрение», значительно снижает качество органического стекла, ухудшает его свойства. Повышению стойкости органического стекла к растрескиванию способствуют пластификация и ориентация полимера, нагретого до 140—150 °С, растяжением в двух взаимно перпендикулярных направлениях. Это приводит также к увеличению ударной вязкости в 7—10 раз.

При нагревании полимеров эфиров акриловой и метакриловой кислот до 160 °С происходит их плавление, а выше этой температуры начинается деструкция. Так, полиметилакрилат деструктируется при 250 °С с образованием низкомолекулярных полимеров, диоксида углерода и метанола, а полиметилметакрилат — при 300 °С с образованием исходного мономера (80%).

При нагревании выше 250 °С происходит деструкция полибутилметакрилата с образованием изобутилена и смеси различных продуктов.

Полимеры эфиров акриловой и метакриловой кислот растворяются в сложных эфирах, кетонах, в хлорированных и ароматических углеводородах, плохо растворяются в алифатических углеводородах и низших спиртах. Растворимость в малополярных соединениях улучшается с увеличением длины алифатического радикала в сложноэфирной группе. С возрастанием молекулярной массы полимера растворимость ухудшается. При комнатной температуре они стойки к действию многих веществ. Действие излучений на полиалкилакрилаты приводит к частичной деструкции и сшиванию полимеров.

Полиалкилакрилаты и полиалкилметакрилаты способны окрашиваться в различные цвета при добавлении к ним соответствующих красителей и пигментов.

Наибольшее распространение получил полиметилметакрилат, который применяется главным образом для изготовления органического стекла.

В зависимости от физико-механических свойств, состояния поверхности и размера оптических искажений органическое стекло вырабатывается различных сортов и марок.

Полиметилметакрилат можно применять в электротехнике в конструкциях сухих высоковольтных разрядников.

В химической промышленности нашел применение материал на основе полиметилметакрилата с наполнителем — графитом. Он используется для изготовления электродов хлорных ванн, химической теплообменной аппаратуры и т.д.

Из полибутилметакрилата получают также гибкие шланги и оболочки для кабеля, имеющие высокую маслостойкость, стойкость к действию озона и атмосферных факторов.

Для модификации полимеров эфиров акриловой и метакриловой кислот широко используют метод сополимеризации.

В промышленности выпускается сополимер бутилметакрилата с метакриловой кислотой (БМК-5), который характеризуется хорошей адгезией к металлам и высокой светостойкостью. Широко,используются сополимеры метилметакрилата со стиролом.

Широкое распространение получили компаунды, применяемые в качестве диэлектриков для защиты обмоток водопогружных двигателей, в конструкциях измерительных трасформаторов и как влагонепроницаемые материалы для различных технических целей.

Освоено производство сополимеров эфиров акриловой и метакриловой кислот с винилхлоридом, винилиденхлоридом, винилацетатом, с простыми виниловыми эфирами и другими мономерами.

Оргстекло.

Оргстекло – полиметилметакрилат, материал также известен как органическое стекло или как акриловое стекло. Что такое оргстекло? Это полимер, он активно используется в производстве безосколочных стекол. Синтезируется оргстекло промышленным методом, получают его путем эмульсионной полимеризации метилового акрилата в прозрачный акриловый органический материал.

Название “оргстекло” тесно связано с именем Отто Рема (1876-1939), выдающегося немецкого ученого, химика и изобретателя. Первый большой успех пришел к нему когда он предложил промышленное использование биологических ферментов – метод который все еще используется для производства бесчисленных продуктов в домашнем обиходе – от моющих средств до составляющих в пищевой промышленности.

С 1911 года Рем сосредоточил свои исследования на химических свойствах акрилата и метакрилата, которые он первоначально исследовал в своей докторской диссертации под названием “продукты полимеризации акриловой кислоты.”

Первые ощутимые результаты стали доступны в 1927 году, а год спустя компания Roehm und Haas, в которой он работал, начала выпускать прозрачное безопасное стекло с внутренним акрилатным слоем, служащее материалом для остекления автомобильной промышленности. Дальнейшая интенсивная исследовательская работа в конечном счете привела к новаторскому изобретению оргстекла, и случилось это в 1933 году.

Оргстекло – свойства и особенности

Оргстекло намного легче и прочнее, чем стекло, сквозь него легко проникает в свет. Оно не желтеет, не фильтрует УФ-излучение и не выделяет при горении каких-либо токсичных газов. Материал прост в обработке, может быть сформирован под воздействием тепла, устойчив, прост в уходе и подлежит полной переработке.

Органическое стекло можно окрасить в любой цвет, проводить свет в прозрачных сортах и обладать оптически сверхчистым качеством. Акриловое стекло может быть изготовлено в виде литых или экструдированных полуфабрикатов. Оно может обрабатываться в качестве формовочного компаунда (термопластичная полимерная смола отверждаемая в естественных условиях) со всеми термопластичными методами.

Настоящий успех материал приобрел после Второй мировой войны, когда послевоенное общество стало использовать оргстекло в элементах крыши, мебели, автомобилях, литых линзах под давлением.

Дизайнеры были настолько увлечены продуктом в течение десятилетий, что в повседневной жизни сейчас нет места, где нет акрилового стекла. Волоконная оптика в сверхтонких светодиодных телевизорах изготовлена из этого материала. Отражатели велосипедов, задние фонари автомобилей, окна самолетов, солнечные крыши, крышки часов или линзы френеля для построения космических телескопов и наблюдения за солнечной активностью.

Спустя восемьдесят лет после изобретения, органическое стекло продолжает оставаться ультрасовременным материалом с постоянно новыми приложениями.

В Российской Федерации, а также за ее пределами существуют разные термины, которые указывают на материал, по сути с одними и теми же свойствами:

Акриловый пластик относится к семейству синтетических или искусственных пластмасс, содержащих одну или несколько производных акриловой кислоты. Наиболее знакомым и распространенным акриловым пластиком является полиметилметакрилат (ПММА), который продается под торговыми марками оргстекла.

ПММА – это прочный, высокопрозрачный материал с отличной устойчивостью к ультрафиолетовому излучению и выветриванию. Оргстекло можно окрашивать, материал легко режется, сверлится, из него формируют геометрические фигуры. Эти свойства делают его идеальным для многих применений, включая ветровые стекла самолета, световые люки, автомобильные задние фонари и наружные знаки.

Оргстекло сфера применения

Медицинские технологии используют оргстекло

Органическое стекло обладает хорошей степенью совместимости с тканями человека и используется при изготовлении жестких внутриглазных линз. Акриловые линзы имплантируют в глаза, когда оригинальная линза удалена в результате лечения лечении катаракты. Контактные линзы, а также линзы для очков также используют оргстекло.

Из-за вышеупомянутой биосовместимости с человеческим организмом, полиметилметакрилат является широко используемым материалом в современной стоматологии. Особенно широко распространен материал при изготовлении искусственных протезов, зубов и ортодонтических приборов.

Органическое стекло – плюсы и минусы

Разобраться что такое оргстекло, поможет детальный обзор преимуществ материала в сравнении с привычным стеклом из кварца:

Плюсы оргстекла:

Минусы оргстекла

Учитывая множество плюсов, не стоит забывать о существующих весомых недостатках органического стекла:

• Ранее мы отмечали высокие показатели устойчивости к механическим ударам, однако парадоксальным образом, тут мы отмечаем слабую устойчивость к механическим воздействиям. Иными словами, если оргстекло задеть случайно острым предметом, то на нем непременно останется след в виде глубокой царапины, которую невозможно удалить. Справедливости ради, отметим, что легкая паутина мелких неглубоких царапин ликвидируется с помощью полировки.

• Абсолютное не держание огневой нагрузки от открытого источника. В этом показателе оргстекло сильно уступает обычному стеклянному образцу. Не стоит держать изделия, из органического стекла близко к тепловому источнику или рядом с открытым огнем, иначе не избежать неприятностей.

• Если вы хотите, чтобы оргстекло оставалось прозрачным долгое время, избегайте средств ухода, содержащих спирт или ацетон. Эти жидкости вызывают помутнение. Лучше всего протирать обычной мыльной водой или использовать не содержащие спирт средства для мытья окон.

В целом, акриловое стекло не представляет опасность здоровью человека и может служить отличной альтернативой обычным стеклянным изделиям.

Плюсы и минусы листов из оргстекла

Лист из органического стекла – это форма акрилового пластика, который изначально имеет консистенцию жидкости и затем превращается в прочный пластик. Благодаря своей долговечности, гибкости и устойчивости акриловый лист является одним из лучших заменителей стекла.

На протяжении многих лет использование высококачественного акрила повсеместно расширилось. Первоначально используемые для изготовления окон для подводных лодок и автомобилей, акриловые листы сегодня имеют множество альтернативных видов использования (включая строительство, проектирование и даже фотографии).

Прочный пластик – универсален, экономичен и представляет собой реальную альтернативу стеклу. Ниже приведены некоторые из плюсов и минусов использования акриловых листов оргстекла.

Плюсы акриловых листов

Устойчивость к ультрафиолетовому излучению:

благодаря гибкости и легкому формованию в любую форму акрил идеально подходит для создания различных продуктов со сложной геометрией. Органические листы являются идеальным продуктом для использования на открытом воздухе, поскольку они являются термостойкими до 160 градусов С.

Многоразовое применение:

Многие уличные кафе и рестораны предпочитают использовать акриловую посуду взамен стеклянной, поскольку она прочная, небьющаяся и легко чистящаяся.

Экологически дружелюбный материал:

Акрил можно использовать повторно. Благодаря множеству способов превратить акриловые листы в другие предметы (тарелки, столешницы или полки) – делает их экологически чистым выбором.

Органический лист предлагает широкий ассортимент цветов:

Акриловые листы доступны в широком ассортименте цветов и конструкций. В зависимости от того, для чего вы используете материал. Можете выбрать цветные листы или выбрать прозрачные акриловые листы. Листы доступны в различных стилях, в том числе матовом, флуоресцентном и зеркальном.

Пригоден для использования в посудомоечной машины:

Посуда из акриловых листов Perspex были разработаны с высокой степенью защиты от тепла коммерческой посудомоечной машины.

Экономически эффективные:

Синтетические, акриловые листы дешевые в производстве, их может себе позволить купить человек с небольшим достатком. Именно поэтому они являются отличной альтернативой стеклу, допустим в остеклении дачной теплицы.

Недостатки акриловых листов

Листы низкого качества (подделки) буквально тают при высоких температурах, или при воздействии прямого пламени. Точка плавления для оригинального акрилового пластика составляет 160 градусов Цельсия, для подделок – гораздо ниже, поэтому они не выдерживают экстремальных температур. Акрил является прочным и долговечным, но также может быть легко поцарапан.

Токсичность:

Процесс производства акриловых продуктов может выделять высокотоксичные пары. Любой, кто работает над изготовлением акрилового листа, должен быть снабжен защитным оборудованием и одеждой. Существует также риск того, что акрил может взорваться во время полимеризации, если принимать правильных мер предосторожности и отстыпать от технологических норм.

Трудности в рециркуляции:

Акриловые листы можно перерабатывать, однако, поскольку он не является биологически разлагаемым, процесс не так прост. Но вы можете повторно использовать акрил (например, Perspex), разрезая большие листы на мелкие кусочки и переплавляя их в другие продукты.

Производство акриловых пластиков включает высокотоксичные вещества, которые требуют тщательного хранения, обработки и удаления. Процесс полимеризации может привести к взрыву, если его не контролировать надлежащим образом. Он также производит токсичные пары. Новейшее законодательство требует, чтобы процесс полимеризации проводился в закрытой среде и чтобы образующиеся дымы очищались, захватывались или иным образом нейтрализовались перед выбросом в атмосферу.

Акриловый пластик трудно перерабатывать. Он считается пластмассой 7 группы среди перерабатываемых пластмасс и не собирается для утилизации в большинстве сообществ.

Большие кусочки могут быть преобразованы в другие полезные объекты, если они не пострадали от чрезмерного огневого стресса. На свалке акриловые пластмассы, как и многие другие пластмассы, имеют длительный период разложения. Некоторые акриловые пластики очень огнеопасны и должны быть защищены от источников горения.

Продукция из оргстекла

Оргстекло – ценится универсальностью во всем мире. Оно может быть изготовлено с множеством различных функциональных свойств, обеспечивая высокую светопроницаемость, рассеивание света, скрининг зрения, отражение тепла, теплоизоляцию, отражение звука и т. д.

Неплохое противостояние атмосферным явлениям, прозрачная структура и определенная прочность гарантируют длительный срок эксплуатации оргстекла во многих продуктах. Поэтому оргстекло это идеальный материал для всех проектов на открытом воздухе.

Продукция из оргстекла имеет весомую долю элегантности, характеризуется блеском и предлагается в насыщенной цветовой палитре. С этими атрибутами она обращает внимание на все внутренние элементы декорации и дизайнерские объекты.

Продукция из оргстекла обладает 30-летней гарантией. Прозрачные твердые листы, многослойные листы, гофрированные листы, блоки, трубы или другие элементы, не будут иметь пожелтение и сохраняют высокий уровень пропускания света в течение 30 лет, при условии приобретения высококачественного продукта.

Оргстекло на страже будущего

Среднегодовое увеличение темпов потребления акриловых пластиков составляет около 10%. Прогнозируется будущий ежегодный темп роста около 5%. Несмотря на то, что акриловые пластики являются одним из самых старых пластиковых материалов, используемых сегодня, они по-прежнему обладают такими же преимуществами оптической прозрачности и устойчивости к наружной среде, что делает их прекрасным материалом для многих сфер применения.