Полимерная емкость что это

Преимущества и характеристики пластиковых емкостей

Пластмассовая емкость по цене ниже стоимости металлического аналога в 5 – 10 раз.

Замена металлических резервуаров изделиями из полимера обусловлена двумя принципиальными факторами. Первый критерий – низкая себестоимость изготовления.

Пластмассовая емкость по цене ниже стоимости металлического аналога в 5 – 10 раз. Другие достоинства полимерных резервуаров связаны со свойствами материала:

Легкий вес. Плотность полипропилена (0.91 – 0.96 г/куб.см) в 7 – 8 раз ниже, чем у стали различных марок (7.6 – 8.8).

Химическая устойчивость к щелочам, большинству кислот, растворам солей, маслам и спиртосодержащим жидкостям.

Долговечность. Все виды пластика не подвержены коррозии.

Достаточная прочность. Предельная нагрузка полимеров составляет 260 – 400 кг на кв.см.

Стойкость к ультрафиолету, различным видам ионизирующих излучений.

Универсальность применения

Область использования полимерной продукции охватывает производственные, бытовые и технические нужды. Этому способствует химическая стойкость, безопасность, а также вариативность форм и размеров. Пластмассовые резервуары востребованы:

на бытовом уровне и пищевой отрасли – как емкости для питьевой воды, хранения жиросодержащих продуктов, зерна и круп, разведения рыбы;

в фармацевтике и химической промышленности для содержания агрессивных сред;

логистикой – для транспортировки топлива и нефтепродуктов;

коммунальным хозяйством – под канализационные колодцы и септики.

Благодаря технологии ротационного формования бесшовные резервуары из пластика выпускаются по индивидуальным заказам. Такие изделия часто обладают нестандартными формами, которые невозможно достичь при использовании других материалов.

Удобство в эксплуатации

Низкий вес полимерных конструкций исключает в большинстве случаев использование грузоподъемной техники. Установка и демонтаж емкостей из пластика производятся самостоятельно или бригадой в несколько человек. Гладкая поверхность не оставляет следов при перемещении баков, прочих полимерных конструкций. Упрощается уход за пластмассовыми резервуарами. Их предельно просто мыть.

Единственное требование: очистители не должны содержать абразивных веществ. В случае повреждений, ремонт емкостей из пластика производится быстро, без существенных финансовых затрат.

Советы по выбору безопасных пластиковых контейнеров для еды

Обычно в качестве контейнера для еды и напитков используется пластик. Однако не стоит просто выбирать пластик в качестве емкости для еды. Если не соблюдать осторожность, материал, из которого изготовлен пластик, вреден для здоровья.

Пластмассы состоят из различных химикатов. При определенных условиях контакт между пластиком и пищей может вызвать миграцию (перенос) химикатов из контейнера в пищу.

Миграция происходит из-за воздействия тепла пищи, хранения или обработки. Чем выше температура, тем выше вероятность миграции. Продолжительность хранения пищи также влияет на перенос этого химического материала. Чем дольше происходит контакт между пищевыми продуктами и пластиковой упаковкой, тем больше химикатов попадает в продукты питания. Если это будет происходить постоянно, это повредит здоровью и может увеличить риск рака.

Не поддавайтесь соблазну дешевой тары, которая представляет серьезный риск для здоровья. Лучше выбирать торговую марку, которая уже запатентована.

Критерии для пластиковой тары для пищевых продуктов:

– Имеется знак качества пищевых продуктов, а именно логотип стакана и вилки, который означает, что пластик подходит для изготовления столовых приборов.

– Имеется знак безопасности пищевых продуктов, который представляет собой логотип в виде галочки, означающий, что продукты питания или напитки безопасны от загрязнения химическими веществами.

– Существуют запатентованные товарные знаки, а именно логотип TM (товарный знак) или R (зарегистрированный). Это означает, что товар зарегистрирован и его подлинность гарантирована.

Мы часто видим знак «треугольник» на упаковке продуктов питания или напитков. Внутри треугольника перечислены числа от 1 до 7. Каждое число имеет значение, а именно:

1. PETE/PET (polyethylene terephthalate)

PETE или PET (полиэтилентерефталат). Эта бутылка типа PETE/PET рекомендуется только для одноразового использования. Если она используется слишком часто и используется для хранения теплой воды, особенно горячей, это приведет к расплавлению полимерного слоя в бутылке. И выделению канцерогенных веществ, которые в долгосрочной перспективе могут вызвать рак.

Этот материал из PET опасен для рабочих, связанных с переработкой и переработкой бутылок. PETE производится с использованием соединений триоксида сурьмы. Эти соединения могут попадать в организм через дыхательную систему при вдыхании воздуха. Частое вдыхание этих соединений может вызвать раздражение кожи и дыхательных путей. У женщин эти соединения усиливают проблемы с менструальным циклом и выкидыши. При родах ребенок, вероятно, будет медленно расти до 12-месячного возраста.

2. HDPE (high density polyethylene)

HDPE (полиэтилен высокой плотности). Пластиковые бутылки типа HDPE обладают более прочными, твердыми, непрозрачными материалами и более устойчивы к высоким температурам. Это пластиковый материал, который безопасен в использовании из-за его способности предотвращать химические реакции между пластиковой упаковкой HDPE и продуктами питания и напитками, который он упаковывает. Как и PETE, HDPE также рекомендуется для одноразового использования, потому что высвобождение его соединения триоксида сурьмы со временем увеличивается.

3. PVC (Polyvinyl chloride)

Код V, или более известный как PVC (ПВХ – поливинилхлорид), представляет собой тип пластика, который сложнее всего переработать. Этот материал встречается в пищевых упаковках и бутылках.

Реакция, происходящая между ПВХ и пищевыми продуктами, содержащими этот пластик, вредна для почек, печени и веса тела. ПВХ содержит DEHA (диэтилгидроксиламин), который вреден для организма. Обычно этот материал вступает в реакцию с пищевыми продуктами, упакованными из этого пластика, изготовленного из ПВХ. DEHA может плавиться при температуре выше 15°С.

4. LDPE (Low density polyethylene)

LDPE (полиэтилен низкой плотности) – это тип коричневого пластика (термопласта, сделанного из нефти). Обычно используемого для пищевых контейнеров, пластиковой упаковки и мягких бутылок.

Механические свойства этого типа материала LDPE – прочная, полупрозрачная, гибкая и слегка жирная поверхность. До 60°С он очень устойчив к химическим реакциям, защита от водяного пара неплохая, может быть переработан и хорош для предметов, требующих гибкости и прочности.

Этот материал LDPE трудно разрушить, но он хорош для пищевых контейнеров, поскольку трудно вступает в химическую реакцию с пищевыми продуктами.

5. PP (Polypropylene)

Этот материал типа PP (полипропилен) является лучшим выбором из пластика. Особенно для контейнеров для продуктов и напитков. Таких как хранилища продуктов, бутылки для питья и, что наиболее важно, детские бутылочки.

Ищите код номер PP при покупке пластиковых предметов для хранения различных продуктов питания и напитков. Полипропилен прочнее и легче, с низкой паропроницаемостью, хорошей стойкостью к жирам, устойчив к высоким температурам.

6. PS (Polystyrene)

Полистирол – это синтетический полимер, который может выделять стирол в пищу при контакте с пищей. Помимо пищевых контейнеров, стирол также можно получить из сигаретного дыма, выхлопных газов автомобилей и строительных материалов.

Этого материала следует избегать, потому что он не только вреден для здоровья мозга, но и мешает выработке женского гормона эстрогена. Что приводит к проблемам с репродуктивной системой, ростом нервной системой. А также потому, что этот материал трудно перерабатывать.

7. OTHER

Тут есть 4 вида материалов типе пластика OTHER, а именно:

1. SAN (styrene acrylonitrile), стиролакрилонитрил.

2. ABS (acrylonitrile butadiene styrene), акрилонитрилбутадиенстирол.

3. PC (polycarbonate), поликарбонат.

4. Nylon, нейлон.

Его можно найти в контейнерах для пищевых продуктов и напитков, таких как спортивные бутылки для питья, автозапчасти, бытовая техника, компьютеры, электронные устройства и пластиковая упаковка.

SAN и ABS обладают высокой устойчивостью к химическим реакциям и температуре, прочностью, жесткостью и повышенной твердостью. Обычно встречается в мисках миксеров, внешних поверхностях термосов, тарелках, столовых приборах, фильтрах для кофе и зубных щетках. В то время как ABS обычно используется в качестве материала для игрушек LEGO и труб.

PC (поликарбонат) можно найти в бутылочках для детского молока, стаканчиках, бутылках для питья из поликарбоната и банках для упаковки продуктов питания и напитков, в том числе банках для молочных смесей.

SAN и ABS могут использоваться для пищевых контейнеров. PC может выделять основной ингредиент, а именно бисфенол-А, в еду и напитки. Не рекомендуется использовать его для емкостей с едой и напитками.

Другие знаки, которые иногда печатают на упаковке

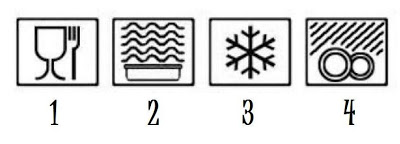

Первое изображение – это ложка и вилка, что означает, что контейнер безопасен для еды.

На втором изображении показана излучение волн, означающее, что контейнер можно использовать в микроволновой печи.

Третье изображение, похожее на снежинку, означает, что контейнер можно поместить в морозильную камеру.

Тарелки и линии, похожие на дождь, означают, что емкость можно мыть в посудомоечной машине.

Зная эти символы, нам полезно начать уделять больше внимания имеющимся у нас контейнерам, чтобы не использовать их неправильно. Потому что неправильное использование не только вредит окружающей среде, но и может нанести вред нашему здоровью.

Стальные, полиэтиленовые и полимерные резервуары: преимущества и сферы применения

Для хранения разнообразных технологических или энергетических жидкостей используются резервуары, которые отличаются качеством материала, вместимостью, размером и формой. Стальные или пластиковые емкости, которые производятся современными компаниями, обеспечивают сохранение сырья в полном объеме. Они характеризуются износостойкостью, длительностью эксплуатации, инертным отношением к влаге, резким температурным перепадам, механическим воздействиям, ультрафиолетовому излучению.

Основные виды и преимущества металлических емкостей

Стальные баки могут быть вертикальными или горизонтальными. Их установка проводится не только на наземной поверхности, но и под землей. Металлическое оборудование – это незаменимое оборудование для автозаправочных станций или нефтебаз.

Изделия с маркировкой РГС выпускаются с цилиндрической формой и днищем в виде конуса. Есть также модели с плоской нижней частью. Они способны хранить до 8 кубометров жидкообразных или газовых материалов. Внутреннее давления в резервуарах не превышает 70 кПа. Более вместительная продукция характеризуется образованием достаточно высокого уровня давления на стенки, поэтому они нуждаются в оборудовании конических днищ.

Подземные конструкции размещаются в предварительно оборудованных котлованах. Горизонтальные резервуары, расположенные на поверхности грунта, чаще всего применяются в пожарной службе.

Вертикальный резервуар РВС – это оптимальное решение для применения в различных отраслях:

Вертикальные емкости отличаются большими размерами, прочностью, длительностью эксплуатации, инертным отношением к коррозионным процессам. Толщина их стенок составляет 4-10 мм. В зависимости от сферы применения РВС могут иметь объем до 200 м. куб.

Основные сферы применения полиэтиленовых резервуаров

В процессе производства технологических емкостей активно используется полиэтилен. Такой материал имеет много положительных характеристик:

Современные полиэтиленовые резервуары можно использовать для хранения воды, нефтепродуктов, моющих средств, кислотных и щелочных соединений. Они не разрушаются под воздействием химических препаратов, солнечных лучей, механических ударов, резких температурных перепадов.

Изделия из прочного полиэтилена – это лучшее решение для формирования запасов воды для противопожарной безопасности на промышленных предприятиях. Емкости не нуждаются в дополнительной обработке, независимо от места их установки. Некоторые модели имеют стенки с толщиной до 90 мм. Полиэтилен характеризуется невысокой теплопроводностью, поэтому в резервуарах можно хранить воду даже в зимнее время без угрозы ее замерзания.

Полиэтиленовые эластичные резервуары идеально подходят для оборудования септиков. Они не впитывают неприятных запахов, легко очищаются, обеспечивают герметичность емкостей для фильтрации и накопления сточных жидкостей. Пластиковая продукция активно применяется в бытовой сфере.

С ее помощью можно оборудовать летний душ или обеспечить хранение достаточного количества воды для полива сада или огорода. В процессе производства пластиковых емкостей используются листовые материалы и специальное сварочное оборудование, обеспечивающее абсолютную герметичность готовой продукции.

Мягкие полимерные резервуары

Мягкий полимерный резервуар – это относительно новый продукт, который появился на потребительском рынке. С его помощью можно проводить не только хранение, но и транспортировку различных жидкостей. В процессе производства полимерных емкостей используются уникальные технологии, при которых на изделиях образуется двойной шов. Во внутренней части резервуара он обрабатывается специальной изоляционной лентой.

Мягкие резервуары характеризуются наличием прочной оболочки подушечного типа, поэтому их можно использовать даже при очень низкой атмосферной температуре. Эластичная продукция имеет целый ряд преимуществ:

Мягкие полимерные резервуары оснащаются арматурой, созданной из искробезопасных материалов. Их можно использовать для хранения различных материалов. Емкости отличаются высокими показателями экологичности, поэтому они не представляют угрозы для окружающей среды.

Процесс изготовления пластиковых емкостей

Пластиковые емкости используют в строительстве, сельском хозяйстве, промышленности для хранения химически-агрессивных, питьевых и технических жидкостей.

При всей своей вместительности емкости из пластика имеют минимальный вес, а также отличаются устойчивостью к коррозии, температурным перепадам, долговечностью и прочностью.

Емкости изготавливаются из первичного пищевого полиэтилена. Материал не требует особого ухода, не впитывает сторонние запахи, не меняет химических свойств содержимого, не содержит токсичных для организма веществ, безопасен.

Преимущества метода ротационного формования

На сегодняшний день метод ротационного формования – самый эффективный способ изготовления больших емкостей. Идеальная равномерность стенок изделия исключает риск того, что в процессе эксплуатации оно может лопнуть.

Этапы производства емкости

Процесс изготовления пластиковой емкости начинается с отрисовки будущей модели – форма, размер, положение. После подготовки эскиза мастера приступают к созданию формы для ротоформовки. Это важный этап, поскольку от него зависит качество конечной продукции. Готовая форма проходит тестовую проверку. Только пройдя все испытания, форма отправляется в производство: в противном случае мастерам приходится ее дорабатывать.

Ротационное формование – производительный процесс, который состоит из нескольких этапов.

Дозирование и загрузка сырья в форму. Форма помещается в камеру, где вращается и нагревается. Пластик внутри формы плавится, равномерно покрывая поверхность.

В зависимости от толщины и формы изделия используют один из способов нагрева: горячий воздух, инфракрасное излучение, газовое пламя. Реже используются нагретые масла и расплавы соли.

Охлаждение формы. Процесс охлаждения посредством подачи холодной воды или обдува воздухом при непрерывном вращении формы. Благодаря этому методу и получаются стенки одной толщины.

Выемка изделия. Емкость извлекается из формы только после полного ее остывания. При охлаждении изделие усаживается, поэтому его не трудно вытащить из разгерметизированной формы.

Для агрессивных химических жидкостей и воды используется разное количество полиэтилена, что влияет на толщину стенок изделия. При выборе емкости нужно учитывать ее дальнейшее назначение. Обычно емкости с утолщенными стенками представлены в желтых и красных цветах.

На нашем сайте вы сможете подобрать как стандартные емкости, так и емкости с утолщенными стенками для химических жидкостей. Обращайте внимание на цвет емкости и ее основные характеристики.

Пластиковые емкости – это оптимальный вариант для хранения и транспортировки жидкостей в любом объеме. Долгий срок службы позволяет сэкономить деньги и не покупать новые емкости несколько десятков лет.

Емкости: полиэтиленовые, полипропиленовые и из стеклопластика

Применение полимерных и/или полимерных композиционных материалов для изготовления емкостей разной вместительности и назначения, а особенно для резервуаров вместо традиционных металла, армированного бетона обусловлено уникальным пакетом эксплуатационных свойств синтетических пластмасс и экономической целесообразностью, поскольку:

Таблица. Пределы прочности на растяжение для конструкционной стали и полимеров.

| Материал | Кратковременная σ р (1 мин), МН/м&sub2; | Длительная σ (1 год), МН/мм&sub2; |

|---|---|---|

| Сталь конструкционная | 380-420 | |

| Каучукоподобные полимеры, мягкие: | 3-10 | 0,3-20 |

| Каучукоподобные полимеры, жесткие: | 30-50 | 3-10 |

| Наполненные эластомеры (резины) | 100-200 | 20-30 |

| Твердые полимеры (пластмассы) | 100-200 | 20-40 |

| Ориентированные полимеры (волокна) | 500-1000 | 100-300 |

Таблица. Теплопроводности и теплоемкости твердых тел и полимеров

| Материал | Теплопроводность, λ, Дж/(м*с*К) | Теплоемкость, Ср, Дж/кг*К |

|---|---|---|

| Медь | 3,8•10² | 0,39 |

| Железо | 0,55•10² | 0,46 |

| Стекла (неорганические) | 0,82 | 0,84 |

| Полимеры | 0,1-0,35 | 1,25-2,10 |

Важно: Коэффициент теплопроводности и аморфных и частично-кристаллических полимеров в условиях постоянной температуры увеличивается линейно-пропорционально увеличению давления, что связано с уменьшением свободного объема в структуре полимеров при росте давления. Поэтому емкости из полипропилена, полиэтилена и отчасти емкости из стеклопластика нужно проектировать с учетом этой зависимости.

Эластомеры (каучукоподобные полимеры) из-за малой прочности не используются для изготовления емкостей или резервуаров. В свою очередь реактопласты (термореактивные полимеры) после охлаждения хрупкие, а также имеют большую усадку (до 10-15 % по объему), что делает их использование в чистом виде технически нецелесообразным, хотя термореактивные полимеры пока остаются базовым сегментом связующих при изготовлении композиционных материалов, в том числе стеклопластиков.

Термопласты (термопластические полимеры) – аморфные и кристаллические, а по факту – частично кристаллические полиэфины (полиэтилен, полипропилен, полибутилен), фторопласты на базе политетрафторэтилена, полиформальдегид, алифатические полиамиды, частично аморфные поливинилхлорид разного типа, поликарбонаты и двухфазные на базе смесей полимеров и привитых сополимеров пока остаются лучшими по свойствам конструкционными синтетическими пластмассами. В свою очередь в сравнении с частично аморфными и двухфазными термопластами частично кристаллические термопласты имеют меньшие твердость, температуру плавления, модуль Юнга, но более высокие ударную вязкость, теплостойкость и относительное удлинение при температурном расширении, что определяет их лучшую технологичность.

Вместе с тем, основной проблемой всех термопластов остаются высокие значения температурного расширения, в частности линейного расширения, из-за чего, по сути, сегодня находятся на пике популярности изделия из полимерных композитных материалов, имеющие небольшое температурное расширения наряду с высокой конструктивной прочностью.

Таблица. Коэффициенты линейного расширения различных материалов

| Материал | Коэффициент линейного температурного расширения, α •104, К-1 |

|---|---|

| Алюминий | 0,24 |

| Сталь | 0,11 |

| Стекла (неорганич.) | 0,04-0,09 |

| Пластмассы | 0,7-1,2 |

| Эластомеры | 1,2-2,3 |

Справка: На выбор полимера при изготовлении емкости или резервуара влияет не только его структура и базовые характеристики, но и стоимость материала и стоимость термообработки, являющейся обязательным этапом в изготовлении любого изделия из полимеров и позволяющей в целом повысить плотность и твердость, молекулярную массу, предел прочности при растяжении/сжатии и ударную вязкость, износостойкость и стабильность геометрической формы изделия в эксплуатационный период.

К дорогим полимерам относят полиформальдегид, полиамиды, фторопласты на базе политетрафторэтилена, к экономически целесообразным – термопластичные полиэфины (полиэтилен, полипропилен). Наиболее дорогой термической обработкой полимерных изделий (по энергоресурсам и трудоемкости) остается закалка (нагрев изделия до 80-90 % oт температуры плавления полимера с последующим охлаждением в холодной воде (температура 5-8 °С), в масле или на воздухе), а затем по возрастанию экономической целесообразности следуют отпуск (нагрев изделия в инертной среде до температуры ниже критической точки полимера (для полипропилена 60-65 °С) с выдержкой и последующим медленным охлаждением), отжиг (нагрев изделия до температуры 75-90 % от температуры плавления полимера с последующим медленным охлаждением) и нормализация (нагрев изделия на 20 –30 °С выше температуры стеклования полимера с последующим медленным охлаждением).

Таблица. Рекомендуемые виды термообработки кристаллических термопластов.

Полиэтиленовые емкости

На текущий момент в России и за рубежом изготавливают: емкости из полиэтилена высокого давления (ПЭВД) (или полиэтилена низкой плотности), получаемого при давлении 100…300 МПа и температуре порядка 160 °С; емкости из полиэтилена среднего давления (ПЭСД) (или полиэтилена средней плотности) с полимеризацией проводится в среде разбавителя при давлении 3,5…4,0 МПа и температуре 125…150 °С; емкости из полиэтилена низкого давления (ПЭНД) (или полиэтилена высокой плотности) с полимеризацией в среде органического растворителя при давлении до 0,5 МПа и температуре 80 °С.

Несмотря на факт, что ПЭВД, ПЭСД или ПЭНД получают из одного мономера эти материалы, по сути, разные по свойствам, что в конечном счете делегируется в полиэтиленовые емкости.

Таблица. Свойства полиэтиленов.

| Полимер | Вид термообработки | |||

|---|---|---|---|---|

| Закалка | Отжиг | Нормализация | Отпуск | |

| Полиамиды | — | + | + | — |

| Полиэтилен | + | + | — | — |

| Полипропилен | + | + | — | + |

| Полистирол | — | + | — | — |

| Фторопласт-3 | + | — | — | — |

| Фторопласт-4 | + | — | — | + |

| Полиформальдегид | + | + | + | — |

| Поликарбонат | ||||

| Свойства | Полиэтилен | ||

|---|---|---|---|

| ПЭВД | ПЭНД | ПЭСД | |

| Степень кристалличности, % | 55 | 85 | 90 |

| Плотность, г/см³ | 0,91-0,92 | 0,94-0,95 | 0,95-0,97 |

| Температуре плавления, °С | 105-106 | 120-125 | 127-130 |

| Теплостойкость, °С | 108-11O | 120-128 | 128-133 |

| Разрушающее напряжение при растяжении, МПа | 12-16 | 22-32 | 25-40 |

| Твердость по Бринеллю, МПа | 0,14-0,25 | 0,45-0.58 | 0.56-0,65 |

Полипропиленовые емкости

Из-за хорошей способности к химико-физическому сплавлению и сравнительно небольшой себестоимости полипропилен широко используют для изготовления емкостей, в том числе крупногабаритных резервуаров, однако при низких температурах подобно всем термопластам полипропилен очень твердый и жесткий, но хрупкий материал, а с повышением температуры становится мягким, гибким и вязким, что обуславливает необходимость использования закалки для упрочнения изделия, а в резервуарах и емкостях из полипропилена больших размеров – проведения дополнительных мероприятий по усилению стойкости к деформациям при сжимающих (от воздействия грунта для подземных резервуаров/емкостей из полипропилена) и растягивающих (от воздействия массы и давления аккумулируемой среды) напряжениях.

Полипропиленовые емкости с определенными допустимыми пределами деформаций могут стабилизироваться (по форме и свойствам) и упрочняться отжигом (нагрев до 130 °С с последующим медленным охлаждением до 40 °С) или отпуском (нагрев и выдержка в течение 30 минут при 90 °С, обычно за счет заполнения нагретой средой), однако чаще всего для емкостей и почтии всегда для резервуаров используют упрочнение за счет многослойной конструкции полипропиленовой емкости с наружным слоем – гофрированной формы или слоем стеклопластика (двухслойные ламинаты – базовый слой полипропилена с наружным упрочняющим из стеклопластика на базе стекловолокна и отверждающихся олигомеров (или смол)- полиэфирных, фенолоформальдегидных (фенольных), меламиноформальдегидных (меламиновых), эпоксидных или кремнийорганических смол).

Отверждающиеся олигомеры для емкости из стеклопластика (наружного слоя двухслойных ламинатов) подбирают в зависимости от преимущественного назначения, свойств и стоимости термореактивных смол.

Таблица. Характеристика и область применения термореактивных смол.