Полиэтиленовая пленка что это

Заказать обратный звонок

Полиэтилен отличается прочностью и эластичностью.

Практически ни одна сфера промышленности не обходится без полиэтиленовой упаковки в том или ином виде: фасовочные, упаковочные, подарочные пакеты, рулонная пленка для укрытия компостных ям, теплиц, грядок. Изоляция из полиэтиленовой пленки повышает устойчивость к влаге.

Потребительские, промышленные товары, сельское хозяйство, геология, строительство — все эти отрасли используют разный полиэтилен. Благодаря своей прочности, прозрачности, защите от факторов внешней среды, полиэтиленовые пленки пользуются большим спросом.

Как производят полиэтилен?

Этот полимер проходит сложные технологические процессы создания от сырья до конечного продукта.

Полиэтилен — это образованные с помощью экструдера гранулы белого цвета из порошкового полиэтилена.

Предварительно для производства гранулят полиэтиленовый порошок сопровождается добавками, которые придают материалу определенные свойства.

Под высоким давлением и максимально возможной температурой, полимерная масса выдавливается через фильеру и проходит через барабан с ножами, который превращает расплав в гранулы для дальнейшего производства полиэтиленовой пленки в привычном для нас виде.

Гранулирование позволяет придать полиэтилену различные свойства, которые необходимы в тех или иных отраслях производства: добавить цвет, повысить механические характеристики, обеспечить будущую пленку антифоговым эффектом.

Виды полиэтиленовых пленок

Основными являются полиэтилен высокого давления (ПВД) и полиэтилен низкого давления (ПНД). Каждый из видов произведен по своей технологии и получает разные качественные характеристики.

ПВД — полиэтилен высокого давления (низкой плотности) получают методом радикальной полимеризации этилена. Образуются линейные цепи с различными ответвлениями, которые и определяют эластичность полиэтилена высокого давления.

Высокоэластичный и плотный ПВД способен тянутся. Его сложно порвать, можно только разрезать. Именно поэтому полиэтиленовая пленка из гранул ПВД используется для красочных упаковочных пакетов, укрывного материала. так как материал очень термопластичный, то его можно использовать для герметизации стыков. Этому способствует и полная водонепроницаемость.

Пленка ПВД выпускается трех видов.

Первичная — для формирования пищевой упаковки. Такой материал часто используется как один из составляющих слоев композиционной пленки. Высокобарьерные свойства первичного полиэтилена низкой плотности защитят продукт от влаги, паров. Нейтральные химические свойства не изменят структуру продукта. Термоустойчивость и плавкость ПВД позволяет создавать прочные сварные швы в пакетах.

Вторичный полиэтилен высокого давления получают путем переплавки первичного материала. Это техническая пленка, не такая прозрачная. Ее можно использовать практически в любой сфере — строительной, мебельной, сельском хозяйстве.

Для изготовления пластиковых труб, ящиков для хранения, укрывного материала для повышения урожая на грядках используется технический черный полиэтилен.

Великолепный внешний вид, гладкость, мягкость и глянцевость пленки используется для производства рекламных и фирменных пакетов.

Термоусадочные свойства ПВД используют для создания групповой упаковки товаров.

ПНД (полиэтилен низкого давления)

Внутримолекулярные связи ПНД очень прочны. Поэтому второе название материала — полиэтилен высокой плотности.

Это прочный материал. Если представить два пакета из ПВД и ПНД — то первый вариант при наполнении, особенно излишнем, тянется, провисает. Ручки не выдерживая веса, рвутся. Что совсем не характерно для пакета из пленки ПНД.

Но по отношению к порезам и проколам — пнд пленка более чувствительна. Упаковка товаров с режущими краями грозит порче пакета.

Полиэтиленовая пленка из гранул ПНД влагостойкая. Позволяет эксплуатировать при повышенных температурах (выше температуры кипения на 20-30 градусов). Нижний порог температурного режима −60 градусов.

Имеет высокую химическую стойкость. Хранение продукции возможно практически в любых условиях. Не создает условий для образования микроорганизмов и бактерий.

Пленка нашла свое применение в изготовлении нестационарных теплиц, упаковочных цехах, пищевом производстве.

Полиэтиленовая пленка среднего давления (ПСД)

Получают при соединении в экструдере гранул ПВД и ПНД. Причем процент гранул того или иного материала можно менять, для получения необходимых качеств.

Например, добавление большего количества пнд — повысить прочностные характеристики. А увеличение гранул ПВД — получить мягкий, эластичный материал с глянцевой поверхностью.

Высокие барьерные свойства полиэтилена среднего давления по отношению к щелочам, жирам маслам и прочим веществам позволяют использовать ПСД как материал для упаковочных пакетов косметики, парфюмерии, в том числе пищевой продукции.

ПСД характеризуется сохранением прочности в широком диапазоне температур, не крошится на морозе.

Соэкструзионная полиэтиленовая пленка (СОЕХ)

Многослойный материал COEX производят тоже из гранул ПВД и ПНД. Отличается процесс производства. Если в случае с ПСД мы получаем однослойный материал с заданными параметрами, то при производстве COEX пленки разного давления склеиваются, происходит процесс совместной экструзии. Отсюда и пошло название.

Композиционный материал может быть двух, трех и многослойным. Внутренний — всегда полиэтилен высокого давления, а внешний — низкого.

Данный производственный процесс позволяет получить прочнейшую упаковку. Стойкость к разным температурам, влагонепроницаема, не боится грязи, обладает особенными барьерными свойствами к пищевым и химическим кислотам и щелочам.

Например, саше пакеты из COEX используются для фасовки косметических препаратов — крема, гели, маски. А также для пищевых продуктов, в том числе соусов, варенья, меда.

ЛПВД — это разновидность полиэтиленовой пленки высокого давления, но с более разветвленной структурой молекул.

По сравнению с ПВД — это более стойкий материал к химическим веществам, разрывам, выдерживает больший перепад температур, обладает повышенной прочностью.

Все эти характеристики позволили использовать линейный полиэтилен в гидроизоляции, производство труб, в качестве составляющей при производстве стрейч-пленки.

Как самостоятельный пленочный материал ЛПВД используется редко. Чаще он служит дополнительным, композиционным слоем при производстве многослойных упаковочных материалов.

Однослойные материалы вытесняются с рынка упаковочной продукции многослойными.

Композиты являются более высокобарьерными, обеспечивают гарантированно долгое хранение продукции, химически инертны, термоплавкие и термостойкие. Обеспечивают эстетический внешний вид товару. Подходят для любой печати.

Все это происходит за счет правильного выбора и сочетания слоев. Если необходима прочная, химически стойкая упаковка — можно остановить свой выбор на высокобарьерной полиэтиленовой пленке произведенной из двух слоев полиамида и прослойкой EVON между ними. Автокосметика, растворители, средства для мытья окон или ванны — любые товары этих серий будут абсолютно защищены от разложения и порчи.

Вторичная переработка полиэтиленовой пленки.

Любой полиэтилен хорошо перерабатывается. Грануляторы различных серий и модификаций перерабатывают пленочные материалы и технологические отходы в новые гранулы — вторичное полимерное сырье. Использовать такой материал нельзя в пищевой промышленности, но зато все остальные сферы полностью для него открыты.

Производительность может достигать до 100 кг в час. С учетом того, сколько первичного полиэтилена находится в обороте, значительной части будет обеспечена «новая жизнь».

На современном рынке присутствуют разные модели, в том числе достаточно компактные: например, гранулятор серии УПАК 4М.

Применение полиэтиленовых пленок

Спектр очень широк. В упаковке полиэтиленовые пленки заняли прочное место уже давно.

Недорогой, доступный материал пригодится на кухне, в качестве упаковки в магазинах, на складах.

На даче, в саду, на сельскохозяйственных полях пленка укроет от дождя всходы, стог сена, молодую рассаду.

Во время строительных работ полиэтиленовая пленка укроет материалы, или послужит гидроизоляцией.

Вы можете приобрести у нас не только полиэтиленовую пленку в рулонах, но и заказать изготовление готовой продукции, например пакетов с логотипом.

Полиэтиленовая пленка: свойства, виды и применение

Полиэтиленовая пленка — это универсальный материал, который используется повсеместно. В статье разберем что такое полиэтиленовая пленка, какие бывают ее разновидности и где ее применяют.

Пленка полиэтиленовая – что это такое? Ее свойства и характеристики

Полиэтиленовая пленка – это полимерный материал, произведенный из полиэтиленовых гранул и добавок методом экструзии.

Материал имеет множество преимуществ, которые определяют ее популярность:

Полиэтиленовые пленки легко поддаются нанесению печати (флексопечати, шелкографии и др.).

Из минусов можно выделить:

Разновидности полиэтиленовых пленок

Полиэтиленовая пленка изготавливается по ГОСТу 10354-82, термоусадочное полотно — по ГОСТу 25951-83.

Пленки из полиэтилена выпускаются в разных вариантах под потребности тех или иных сфер, где они используются.

По составу

По составу сырья полиэтиленовая пленка может быть из:

Чем отличаются эти виды читайте здесь.

По количеству слоев пэ пленки могут быть:

В полиэтиленовую пленку добавляют различные добавки для улучшения ее свойств. По наличию в составе дополнительных «ингредиентов» полотно может быть:

В зависимости от технологии производства и состава, пленки из полиэтилена могут быть разных модификаций:

По форме выпуска

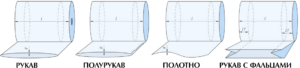

Полиэтиленовая пленка изготавливается в таких формах:

Размеры полиэтиленовых пленок

Стандартная толщина полиэтиленовых пленок — от 20 до 200 мкм. В зависимости от назначения материала выбирается плотность полотна.

Полиэтиленовая пленка продается в рулонах с намоткой в 80-200 погонных метров. Чаще всего продукция реализуется в рукаве шириной 1,5 м, в развороте 3 м и намоткой 100 погонных метров. Встречается также ширина 6, 10 и 12 метров. В строительных магазинах продают полиэтиленовые рукава в розницу отрезками 1-10 метров. Бывают более узкие или широкие полотна и рукава, но такие размеры изготавливаются производителями под заказ.

Применение

Полиэтиленовая пленки имеет большой спектр применения. Ее используют:

Цена на полиэтиленовую пленку

Стоимость пэ пленки зависит от состава исходного сырья. Она может быть:

При оптовой покупке производители обычно дают скидки на свою продукцию.

Выбирая полиэтиленовую пленку, отталкивайтесь от необходимых свойств, размеров, применения. Уточняйте у производителя характеристики и качество материала, чтобы выбрать лучший вариант.

Полиэтиленовая пленка

Основные свойства

Основой для изготовления пленки ПЭ служит полиэтилен различных видов, являющийся мягким, эластичным и термопластичным продуктом полимеризации этилена. Он обладает массой свойств, которые для современного человека уже стали обычными в каждодневном пользовании таким удобным и во многих случаях незаменимым материалом, как полиэтиленовая пленка.

Технические характеристики

К основным техническим характеристикам полиэтиленовой пленки любого вида можно отнести:

ВНИМАНИЕ! Пленка ПЭ начинает размягчаться с повышением текучести уже при 1000C, выше 115-ти плавится, горит по достижении 2000 или выше, но горение не поддерживает.

Кроме этого, полиэтиленовая пленка – это очень удобный материал в отношении простоты работы с ним – легкий, гибкий и послушный рукам даже неподготовленного человека. Она легко режется и складывается, хорошо склеивается с помощью клея либо горячей сварки.

Сравнение с пленкой ПВХ и БОПП

В настоящее время альтернативой использования пленки из полиэтилена могут выступить другие полимерные материалы – такие, как:

Недостатки

При использовании полиэтиленовой пленки следует помнить, что она:

Классификация

Полиэтиленовые пленки выпускаются в рулонах шириной до 3-х метров в виде полотна либо рукава. Их классифицируют по следующим параметрам:

Применение

Широкие возможности полиэтиленовой пленки в совокупности со сравнительно низкой ценой позволяют использовать ее практически во всех областях человеческой деятельности:

ИНТЕРЕСНО! Полиэтиленовая пленка очень хорошо поддается нанесению различного вида печати (флексопечать, шелкография и другие) с широкими возможностями творческого решения изображений, и поэтому с успехом применяется в рекламных целях.

Современная полиэтиленовая плёнка: технические характеристики

Не стоит забывать, что полиэтиленовая пленка – это такой вид материала, который применяется практически во всех сферах жизни человека. Данный полимер может подвергаться переработке бесчетное количество раз, а это очень удобно для производителя, экологически безопасно для природы и экономически выгодно, так как исходный продукт стоит недорого. Плёнка из полиэтилена настолько плотно вошла в нашу жизнь, что вряд ли мы сегодня можем представить поход в магазин без пакета, покупку вещи без упаковки или прием у врача без бахил. На сегодняшний день полимерные материалы производятся на высокотехнологичных, полностью автоматизированных линиях в соответствие с ГОСТ 10354-82. Особое внимание уделяется системе контроля качества продукции.

Технические требования

Полиэтилен не является токсичным, состоит в группе легковоспламеняющихся нетоксичных материалов с температурой возгорания 300°С, остальные характеристики зависят от состава:

Пленка полиэтиленовая низкого давления:

Полиэтилен пленочный высокого давления:

Линейная ПЭВД: основа для создания растягивающихся многослойных пленок.

Каждый вид производимого материала должен соответствовать требованиям государственной нормативной документации:

Критерии ценовой политики плёнки

Современная экономика предъявляет высокие требования к разнообразию и качеству упаковочных материалов. В зависимости для чего нужна пленка полиэтиленовая 200 мкм, цена её будет различаются. Различным отраслям промышленности нужны пленки с с самыми разными характеристиками, такими как:

И это далеко не полный список свойств полимерных пленок, которые требуются для современного промышленного производства и жизнедеятельности людей. В маркетинге прочность, защитные свойства и эстетичность упаковки товаров являются важнейшими составляющими для повышения уровня продаж, поэтому разнообразные по форме, структуре и свойствам полимерные пленки востребованы во многих сферах современной жизни.

Государством планируется наладить утилизацию полиэтиленовой плёнки с дальнейшей переработкой. Это очень важный шаг для зашиты экологии страны. Ведь, известно, что полиэтилен не подвергается распаду и поэтому может сохранять своё состояние на долгие годы. Это ведёт к постепенному накоплению материала на земле, тем самым загрязняет окружение.

В тоже время отказать от использования плёнки невозможно, так как, это на сегодняшний день единственные практичный и дешёвый материал, который хорошо переносит воздействия окружающей среды и отлично справляется со своими функциями. Трудно себе представить перевозку товаров, которые будут упакованные а бумагу или другой материал. Бумажная упаковка, это экологически чистый материал, но он не обладает уникальными свойствами, как плёнка, следовательно не сможет обеспечить эффективное хранение продуктов. Таким образом плёнка 200 мкм является самым рентабельным материалом в промышленности.

Производство

Пленка техническая производится по технологии экструзии в несколько этапов:

Свойства полиэтиленовой плёнки

Она обладает рядом достоинств, среди которых:

Техническая пленка: характеристики и виды готовой продукции

В зависимости от модификаций исходного сырья в продаже можно увидеть следующие виды технического полиэтилена:

Свойства пленки из полиэтилена

Пленка полиэтиленовая среди других материалов выгодно отличается такими показателями как:

Легкость – пленка имеет небольшой размер и плотность, поэтому ее транспортировка не связана с трудностями.

Прочность – даже минимальная толщина пленки делает её очень прочной и устойчивой к разрывам.

Дешевизна – невысокая цена на пленку делает ее доступной для максимального числа потребителей.

Пленка полиэтиленовая также известна тем, что на нее можно наносить печатное изображение. Это стало возможным с развитием флексографической и шелкографической печати. Для того чтобы рисунок был нанесён как можно более качественно её поверхность следует активировать коронным разрядом. Благодаря новым технологиям рисунок на пленку наносят вплоть до 8 цветов. Многоцветную печать обычно используют при изготовлении рекламных пакетов, один-два цвета – для более простых изделий.

Пленка полиэтиленовая техническая: области применения

Многообразие видов позволяет использовать полиэтилен практически во всех сферах хозяйственной деятельности человека:

Пленка полиэтиленовая техническая имеет большой ассортимент, позволяющий удовлетворить любые желания покупателя. Главный недостаток – это высокий срок разложения материала и невысокий уровень его переработки.

Сферы применения

Термоусадочная пленка востребована на предприятиях пищевой, строительной, деревообрабатывающей, мебельной, медицинской, химической, косметической и других отраслях промышленности.

Заказ звонка

Чаще всего ее используют для упаковки следующих категорий товаров:

Одним из распространенных способов применения термоусадочного покрытия считается создание этикеток – на продукт усаживается пленка с напечатанной информацией о товаре. Таким образом, контейнер играет не только защитную роль, но и выполняет рекламную и информационную функции. Таким образом получают сливеры для бутылок – красочную упаковку из полимера, которая плотно облегает емкость и заменяет все этикетки. Этот вариант зарекомендовал себя как самый выгодный и эффективный.

Термоупаковка, приготовленная по рецептуре «Мега-Пак», – лучшее решение для фасовки продукции на экспорт. Прочная оболочка защитит груз во время долгих перевозок, многократных разгрузок-погрузок и при смене условий хранения. Высокая прозрачность упаковки, качественная печать и надежность материала повысят ценность товара для покупателя.

| ПЛЕНКА ПОЛИЭТИЛЕНОВАЯТехнические условия Polyethylenefilm. Specifications | ГОСТ 10354-82 |

Срок действия с 01.07.83

до 01.07.93в части первой категории до 01.01.90

Несоблюдение стандарта преследуется по закону Настоящий стандарт распространяется на полиэтиленовую пленку, изготовляемую методом экструзии из полиэтилена высокого давления (низкой плотности) и композиций на его основе, содержащих пигменты (красители), стабилизаторы, скользящие, антистатические и модифицирующие добавки. Пленка применяется в сельском хозяйстве, в мелиоративном и водохозяйственном строительстве; в качестве упаковочного материала в различных отраслях народного хозяйства; для изготовления товаров народного потребления. Обязательные требования к продукции, направленные на обеспечение ее безопасности для жизни и здоровья населения, изложены в п. 2.5 и табл. 3а (показатель 2 для всех марок, кроме марки Н), п.п. 5.9 и 5.10. (Измененная редакция, Изм. № 3, 4, 5).

1.1. В зависимости от назначения и исходной композиции пленку выпускают следующих марок:

М-для изготовления транспортных мешков и других изделий, требующих применения пленок наибольшей прочности; окрашенной и неокрашенной, стабилизированной и нестабилизированной; Т-для изготовления изделий технического назначения, строительства временных сооружений, защитных укрытий, упаковки и комбинированных пленок; окрашенной и неокрашенной, стабилизированной и нестабилизированной; СТ-для использования в сельском хозяйстве в качествесветопрозрачного атмосферостойкого покрытия культивационных сооружений (теплиц, парников и т.д.) и других целей; окрашенной и неокрашенной, стабилизированной; СИК-для использования в сельском хозяйстве в качествесветопрозрачного атмосферостойкого покрытия теплиц и другихтипов культивационных сооружений, обеспечивающего повышенный тепличный эффект, неокрашенной, стабилизированной с адсорбентом ИК-излучения; СК-для использования в сельском хозяйстве при консервации кормов и других назначений; окрашенной и неокрашенной, нестабилизированной; СМ-для использования в сельском хозяйстве в качестве материала для мульчирования и других целей; неокрашенной, стабилизированной сажей; В, В1-для использования в мелиоративном и водохозяйственном строительстве в качестве противофильтрационных экранов; В-неокрашенной, комплексно стабилизированной (в том числе сажей), высокомолекулярной; В1-неокрашенной, стабилизированной сажей; Н-для изготовления изделий народного потребления, упаковки и бытового назначения; окрашенной и неокрашенной, стабилизированной и нестабилизированной.

| Номинальная толщина пленки, мм. для марки | Предельное отклонение, %, от номинальной толщины пленки | |||||

| М, Т, Н | СТ, СК | СМ | СИК | В, В1 | высшего сорта | первого сорта |

| 0,015 | . | . | . | . | . | . |

| 0,020 | . | . | . | . | . | . |

| 0,030 | 0,030 | . | . | . | . | . |

| 0,040 | 0,040 | . | . | . | . | . |

| 0,050 | 0,050 | . | . | . | . | . |

| 0,060 | 0,060 | 0,060 | . | . | . | . |

| 0,070 | 0,0701 | 0,070 | . | . | . | . |

| 0,080 | 0,080 | 0,080 | . | . | . | . |

| 0,100 | 0,100 | 0,100 | 0,100 | . | . | . |

| 0,120 | 0,120 | 0,120 | 0,120 | . | ±20 | ±30 |

| 0,150 | 0,150 | 0,150 | 0,150 | . | . | . |

| 0,200 | 0,200 | 0,200 | 0,180 | . | . | . |

| 0,220 | 0,220 | 0,220 | 0,200 | 0,200 | . | . |

| 0,250 | 0,250 | . | 0,220 | 0,250 | . | . |

| 0,300 | 0,300 | . | 0,250 | 0,300 | . | . |

| 0,350 | 0,350 | . | . | 0,350 | . | . |

| 0,400 | 0,400 | . | . | 0,400 | . | . |

| 0,500 | . | . | . | . | . | |

Таблица 1 (Измененная редакция, Изм. № 4).

1.5. Пленку для упаковки пищевых продуктов изготовляют из базовых марок полиэтилена и композиции с рецептурами добавок по ГОСТ 16337-77, разрешенных Министерством здравоохранения СССР для изделий, контактирующих с пищевыми продуктами. Возможность применения для упаковки пищевых продуктов пленки, изготовленной из полиэтилена марки, не указанной в ГОСТ 10337-77, согласовывают с Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР. 1.6, 1.7. (Исключены, Изм. № 4, 2).

1.8. Условное обозначение пленки состоит из названия материала «пленка полиэтиленовая», марки пленки, вида добавок

(п-

пигмент или краситель,

с

-стабилизатор,

т-

скользящая добавка,

а-

антистатическая добавка,

ф

-модифицирующая добавка), вида пленки (рукав, полурукав, полотно и другие), толщины и ширины в миллиметрах, сорта и обозначения настоящего стандарта. Условное обозначение пленки, допущенной для контакта с пищевыми продуктами, дополняется словом «пищевая». Пример условного обозначения полиэтиленовой пленки марки Т, содержащей стабилизатор, изготовленной в виде полотна, толщиной 0,100 мм, шириной в рулоне 1400 мм, высшего сорта:

Пленка полиэтиленовая. Тс, полотно, 0,100´400, высший сорт, ГОСТ 10354-82

То же, в виде полурукава:

Пленка полиэтиленовая. Тс, полурукав, 0,100´(1400´2), высший сорт, ГОСТ 10354-82.

То же, в виде рукава:

Пленка полиэтиленовая. Тс, рукав, 0,100´(1400´2), высший сорт, ГОСТ 10354-82.

То же, в виде рукава с фальцовкой глубиной 400мм:

Пленка полиэтиленовая. Тс, рукав с фальцовкой, 0,100´[(1400´2)+(400´4)], высший сорт, ГОСТ 10354-82.

То же, в виде рукава, сложенного вдвое:

Пленка полиэтиленовая, Тс, рукав, сложенный вдвое, 0,100´(1400´4), высший сорт, ГОСТ 10354-82.

1.9. Код ОКП для каждой марки в зависимости от толщины, сорта и добавок по Общесоюзному классификатору промышленной и сельскохозяйственной продукции должен соответствовать указанному в обязательном приложении 1. 1.8, 1.9. (Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пленка должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. 2.2. Пленка не должна иметь трещин, запрессованных складов, разрывов и отверстий. Термины и определения дефектов пленки приведены в приложении 2а. (Измененная редакция, Изм. № 2).

2.3. Смещение пленки по торцу рулона допускается в пределах допуска по ширине. 2.4. По физико-механическим и электрическим показателям полиэтиленовая пленка должна соответствовать требованиям к нормам, указанным в табл. 3. 2.5. Пленка для упаковки пищевых продуктов должна соответствовать следующим показателям: пленка не должна придавать дистиллированной воде постороннего запаха и привкуса выше 1 балла и изменять цвет и прозрачность дистиллированной воды; концентрация формальдегида в водной вытяжке не должна превышать 0,1 мг/л. При несоответствии этим требованиям пленку допускается использовать для других целей.

* Таблица 2 исключена (Изм. № 2).

| Наименование показателя | Норма для марки | |||||||

| М | Т | |||||||

| Высший сорт | Первый сорт | толщиной до 0,03 мм включ. | толщиной св. 0,03 мм до 0,10 мм включ. | толщиной св. 0.10 мм | ||||

| . | . | Высший сорт | Первый сорт | Высший сорт | Первый сорт | Высший сорт | Первый сорт | |

| 1. Прочность при растяжении, МПа (кгс/см2), не менее: | . | . | . | . | . | . | . | . |

| в продольном направлении | 16,1 (165) | 16,1 (165) | 16,1 (165) | 16,1 (165) | 14,7 (150) | 14,7 (150) | 14,7 (150) | 14,7 (150) |

| в поперечном направлении | 14,7 (150) | 14,7 (150) | 13,7 (140) | 13,7 (140) | 13,7 (140) | 12,7 (130) | 13,7 (140) | 12,7 (130) |

| 2. Относительное удлинение при разрыве, %, не менее: | . | . | . | . | . | . | . | . |

| в продольном направлении | 450 | 450 | 150 | 120 | 300 | 250 | 360 | 300 |

| в поперечном направлении | 450 | 450 | 150 | 150 | 400 | 350 | 430 | 350 |

| 3. Статический коэффициент трения | 0,1-0,5 | 0,1-0,5 | — | — | 0,1-0,5 | 0,1-0,5 | ||

| 4. Удельное поверхностное электрическое сопротивление, Ом, не более | 1·1016 | — | — | 1·1016 | 1·1016 | |||

| Наименование показателя | Норма для марки | |||||

| Н | ||||||

| толщиной до 0,03 мм включ. | толщиной св. 0,03 мм до 0,10 мм включ. | толщиной св. 0,10 мм | ||||

| Высший сорт | Первый сорт | Высший сорт | Первый сорт | Высший сорт | Первый сорт | |

| 1. Прочность при растяжении, МПа (кгс/см2), не менее: | . | . | . | . | . | . |

| в продольном направлении | 14,7 (150) | 14,7 (150) | 14,7 (150) | 13,7 (140) | 14,7 (150) | 13,7 (140) |

| в поперечном направлении | 11,8 (120) | 11,8 (120) | 12,7 (130) | 11,8 (120) | 13,7 (140) | 12,7 (130) |

| 2. Относительное удлинение при разрыве, %, не менее: | . | . | . | . | . | . |

| в продольном направлении | 150 | 100 | 300 | 200 | 330 | 250 |

| в поперечном направлении | 150 | 130 | 350 | 300 | 400 | 300 |

| 3. Статический коэффициент трения | — | — | 0,1-0,5 | 0,1-0,5 | ||

| 4. Удельное поверхностное электрическое сопротивление, Ом, не более | — | — | 1·1016 | 1·1016 | ||

| Наименование показателя | Норма для марки | |||||||

| СТ, СК | СИК | СМ | ||||||

| толщиной до 0,10 мм включ, | толщиной св. 0,10 мм | Высшая | Первая | Высшая | Первая | |||

| Высший сорт | Первый сорт | Высший сорт | Первый сорт | Высший сорт | Первый сорт | Высший сорт | Первый сорт | |

| 1. Прочность при растяжении, МПа (кгс/см2), не менее: | . | . | . | . | . | . | . | . |

| в продольном направлении | 14,7 (150) | 14,7 (150) | 14,7 (150) | 14,7 (150) | 13,7 (140) | 12,7 (130) | 13,7 (140) | 12,7 (130) |

| в поперечном направлении | 13,7 (140) | 12,7 (130) | 13,7 (140) | 12,7 (130) | 12,7 (130) | 11,8 (120) | 12,7 (130) | 11,8 (120) |

| 2. Относительное удлинение при разрыве, %, не менее: | . | . | . | . | . | . | . | . |

| в продольном направлении | 300 | 250 | 350 | 250 | 400 | 300 | 300 | 300 |

| в поперечном направлении | 400 | 350 | 440 | 350 | 500 | 350 | 350 | 350 |

| 3. Статический коэффициент трения | 0,1-0,5 | 0,1-0,5 | — | — | — | — | ||

| 4. Удельное поверхностное электрическое сопротивление, Ом, не более | 1·1016 | 1·1016 | — | — | — | — | ||

| Наименование показателя | Норма для марки | . | |||

| В | В1 | . | |||

| Высший сорт | Первый сорт | Высший сорт | Первый сорт | . | |

| 1 Прочность при растяжении, МПа (кгс/см2), не менее | . | . | . | . | По ГОСТ 14236-81 и п. 5.6 настоящего стандарта |

| в продольном направлении | 14,7 (150) | 14,7 (150) | 13,7 (140) | 13,7 (140) | . |

| в поперечном направлении | 13,7 (140) | 13,7 (140) | 12,7 (130) | 12,7 (130) | . |

| 2 Относительное удлинение при разрыве, %, не менее | . | . | . | . | . |

| в продольном направлении | 450 | 450 | 350 | 350 | То же |

| в поперечном направлении | 450 | 450 | 400 | 400 | . |

| 3 Статический коэффициент трения | — | — | — | — | По п. 5.7 настоящего стандарта |

| 4 Удельное поверхностное электрическое сопротивление, Ом, не более | — | — | — | — | По ГОСТ 6433.2-71 и п. 5.8 настоящего стандарта |

1. Допускается для пленок, полученных из композиций на основе полиэтилена с видами добавок п, а, ф и композиций полиэтилена рецептур 09, 10, 12, 14, 96-100, 901, снижение показателей прочности при растяжении и относительного удлинения при разрыве: на 10 % для пленок, изготовленных на основе полиэтилена с показателем текучести расплава менее 2 г/10 мин; на 20 % для пленок, изготовленных на основе полиэтилена с показателем текучести расплава 2 г/10 мин и выше; 2. Статический коэффициент трения определяют только для пленки со скользящей добавкой. 3. Удельное поверхностное электрическое сопротивление определяют только для пленки с антистатической добавкой.

(Таблица 3 Измененная редакция, Изм. № 4).

2.6. Показатели пленки, определение которых не предусмотрено настоящим стандартом, и расчетная масса 1 м2 пленки приведены в приложениях 2-4. 2.5, 2.6.

(Измененная редакция, Изм. № 2, 4).

2.7. Показатели пожаровзрывоопасности пленки приведены в табл. 3а.

| Наименование показателя | Норма | Метод испытании |

| 1 Коэффициент дымообразования, м2/кг, не более | 1600 | По ГОСТ 12.1 044-89 и п. 5.11 настоящего стандарта |

| 2 Кислородный индекс, %, не менее | 18 | То же |

| 3 Показатель токсичности продуктов горения (при времени экспозиции 30 мин), г/м3, не менее | 17 | » |

. Показатели определяют при постановке пленки на производство, а для ранее освоенной продукции при замене сырья и изменении технологического процесса изготовления. 2.7.

(Дополнено, Изм. № 4).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Пленка не является токсичным материалом. Использование ее в нормальных комнатных или атмосферных условиях не требует мер предосторожности. 3.2. При переработке пленки при температурах, превышающих температуру плавления полиэтилена, возможно выделение оксид углерода, непредельных углеводородов, органических кислот, альдегидов. Предельно допустимые концентрации (ПДК) вредных паров и газов термоокислительной деструкции в воздухе рабочей зоны производственных помещений должны соответствовать требованиям ГОСТ 12.1.005-88 и не должны превышать нормы, утвержденные органами здравоохранения. (Измененная редакция, Изм. № 4).

Предельно допустимые концентрации (ПДК) и класс опасности основных продуктов термоокислительной деструкции в воздухе рабочей зоны производственных помещений в соответствии с ГОСТ 12.1.007-76 приведены в табл. 4.

| Наименование продукта* | Предельно допустимая концентрация, мг/м3 | Класс опасности | Действие на организм |

| Формальдегид | 0,5 | 2 | Выраженное раздражающее, сенсибилизирующее действие |

| Ацетальдегид | 5,0 | 3 | Общее токсическое действие |

| Окись углерода | 20,0 | 4 | То же |

| Уксусная кислота | 5,0 | 3 | » |

* Пары продуктов термоокислительной деструкции полностью выводятся из организма. Таблица 4 (Измененная редакция, Изм. № 4).

3.3. При производстве пленки в помещениях должны осуществляться систематический контроль в воздухе рабочей зоны концентрации вредных паров и газов и определения состава газообразных продуктов. Помещение должно быть оснащено общеобменной, местной вытяжной и приточной вентиляцией. Кратность обмена воздуха в помещении должна составлять не менее 8-10. Общеобменная вытяжка принимается равной 0,5 от местной при скорости воздуха в вытяжной вентиляции 2 м/с. При аварийных ситуациях необходимо пользоваться противогазами с коробками марок: СО, белая и А, коричневая. 3.4. Пленка невзрывоопасна, при поднесении открытого огня загорается без взрыва и горит коптящим пламенем с образованием расплава и выделением перечисленных в п. 3.2 токсичных продуктов. Температура воспламенения около 300 °С, температура самовоспламенения около 400 °С. Пленка относится к группе горючих легковоспламеняемых материалов.

(Измененная редакция, Изм. № 4).

При переработке пленки при температуре, превышающей температуру плавления, необходимо соблюдать требования пожаро-и взрывобезопасности в соответствии с ГОСТ 12.1.004-85, ГОСТ 12.3.003-86. При возникновении пожара пленку тушить всеми известными способами пожаротушения. 3.5. При производстве пленки и работе с ней (сматывание рулонов, протягивание через валки) возможно скопление зарядов статического электричества на поверхности пленки. В момент прикосновения к такой пленке происходит электрический разряд, вызывающий легкое покалывание. В соответствии с правилами защиты от статического электричества оборудование должно быть заземлено, рабочие места снабжены резиновыми ковриками, относительная влажность в рабочем помещении должна быть 60-30 %. Для уменьшения электрического заряда рекомендуется оснащать оборудование нейтрализаторами статического электричества.

(Измененная редакция, Изм. № 2).

3.6. При производстве пленки необходимо соблюдать требования ГОСТ 17.2.3.02-78.

(Дополнено, Изм. № 5).

4. ПРАВИЛА ПРИЕМКИ

4.1. Пленку принимают партиями. Партией считают количество пленки одного размера, сорта и марки, изготовленной из полиэтилена одной марки, массой не менее 50 кг и не более 60 т и сопровождаемое одним документом о качестве. 4.2. Документ о качестве должен содержать: — наименование и (или) товарный знак предприятия-изготовителя; — условное обозначение пленки; — марку полиэтилена; — номер партии; — число упаковочных единиц; — массу нетто; — массу брутто; — общую длину пленки всех рулонов партии; — количество пленки во всех рулонах партии в квадратных метрах; — дату изготовления; — результаты проведенных испытаний или подтверждение о соответствии пленки требованиям настоящего стандарта; — обозначение настоящего стандарта; — штамп ОТК или штамп «Выпущено методом самоконтроля», 4.3. Для контроля качества пленки на соответствие требованиям настоящего стандарта проводят приемо-сдаточные испытания. Определение статического коэффициента трения, удельного поверхностного электрического сопротивления (п. 2.4) и испытание пленок на соответствие требованиям п. 2.5 изготовитель проводит периодически не реже одного раза в квартал. Число рулонов, отобранных от партии для испытаний, должно составлять 1 %, но не менее двух рулонов. 4.1-4.3. (Измененная редакция, Изм. № 2).

4.4, 4.5.

(Исключены, Изм. № 2).

4.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке от той же партии. Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Для проведения испытаний от каждого рулона, отобранного, как указано в п. 4.3, по всей ширине пленки в рулоне отрезают две полосы длиной не менее 0,2 м площадью 0,5-2 м2 каждая на расстоянии не менее 1 м друг от друга. 5.1а. Смещение пленки по торцу рулона (±В) измеряют при помощи угольника по ГОСТ 3749-77 или ГОСТ 5094-74 или другой нормативно-технической документации и металлической линейки по ГОСТ 427-75 с ценой деления 1 мм в соответствии с черт. 1а.

5.1а. (Дополнено, Изм. № 4).

5.2. Толщину пленки измеряют по ГОСТ 17035-86 по методу А в комнатных условиях. Измерения проводят по всей ширине полос, отобранных, как указано по п. 5.1, без предварительного кондиционирования. Первое измерение толщины проводят на расстоянии (10±2) мм от края полосы, последующие-через каждые (50±5) мм для пленки шириной до 1500 мм и через (300±5) мм для пленки шириной свыше 1500 мм. Для измерений применяют приборы и устройства по ГОСТ 10593-74, ГОСТ 6933-81, ГОСТ 11007-66, ГОСТ 11098-75 или другие приборы с погрешностью измерения прибора в зависимости от толщины пленки по ГОСТ 17035-86 с измерительными поверхностями «плоская/плоская». Если в отдельной точке толщина пленки отклоняется от допускаемой, то измеряют в другой точке, вдоль линии измерениянарасстоянии (20±2) мм от точки, взятой первоначально. При этом не учитывается результат измерения толщины пленки в первоначально взятой точке. По результатам измерений определяют максимальное и минимальное значения толщины пленки в рулоне и отклонения от номинальной толщины. За результат испытания принимают максимальное и минимальное отклонения от номинальной толщины. 5.3. Ширину пленки в рулоне определяют по двум линиям на расстоянии (5±2) см от концов каждой из полос, отобранных, как указано в п. 5.1. Измерения проводят металлической линейкой с ценой деления 1 мм по ГОСТ 427-75 или другим измерительным инструментом с той же ценой деления. По результатам четырех измерений определяют максимальное и минимальное значения ширины пленки в рулоне и отклонения от номинального значения. За результат испытания принимают максимальное и минимальное отклонения от номинальной ширины. 5.4. Длину пленки измеряют в процессе изготовления счетчиком метража с погрешность не болей 1 %. Количество пленки

(S)

в квадратных метрах вычисляют по формулам:

-длина пленки, измеряемая в процессе изготовления, м;

В-

номинальная ширина пленки в рулоне, м;

F-

глубина фальцовки, м. При возникновении разногласий изменение длины пленкинедолжно быть более ±3 % по сравнению с длиной пленки, измеренной в процессе изготовления. 5.1-5.4.

(Измененная редакция, Изм. № 2).

5.5. Внешний вид пленки определяют визуально без применения увеличительных приборов. 5.6. Прочность при растяжении и относительное удлинение при разрыве определяют по ГОСТ 14236-81 без предварительного кондиционирования пленки на разрывной машине любого типа, шкала нагрузок которой выбирается так, чтобы измеряемое усилие составляло от 5 до 90 % от номинального значения шкалы, а расстояние между зажимами-не менее 500 мм. Испытания проводят в комнатных условиях на образцах шириной (15,0±0,2) мм, вырезанных в продольном и поперечном направлениях из пленки, отобранной в соответствии с п. 5.1. Образцы вырезают любым режущим инструментом, позволяющим получить образец с прямыми параллельными сторонами и ровными, гладкими краями без зазубрин и других видимых дефектов. Скорость раздвижения зажимов испытательной машины-(500,0±50,0) мм/мин, расчетная и зажимная длина-(50,0±1,0) мм. Допускается измерение относительного удлинения на образце с расчетной и зажимной длиной (25,0±1,0) мм. Относительное удлинение при разрыве определяют по изменению расчетной длины или расстояния между зажимами. При разногласиях в оценке относительного удлинения испытания проводят на образцах с расчетной и зажимной длиной (50,0±1,0) мм. За результат испытаний пленки в рулоне принимают среднее арифметическое результатов пяти определений отдельно в продольном и поперечном направлениях. При этом минимальное значение измерений в одном направлении не должно быть ниже норм, установленных в табл. 3, более чем на 10 %. В случае отклонения хотя бы одного значения от допускаемого испытания повторяют на удвоенном количестве образцов от того же рулона. За результат повторных испытаний принимают среднее арифметическое результатов 10 определений. За результат испытания партии принимают минимальное из средних арифметических значений прочности при растяжении и относительного удлинения при разрыве.

(Измененная редакция, Изм. № 4).

5.7. За статический коэффициент трения принимают значение тангенса угла наклона плоскости, при котором начинается скольжение двух поверхностей испытуемой пленки. 5.7.1.

Аппаратура

Прибор (черт. 1) состоит из установочной плиты 1, снабженной уровнем и регулировочными винтами, электромеханическим приводом, поворотной плиты 2, способной изменять угол наклона, измерительной шкалы 3, фиксирующей угол наклона плиты, и нагрузочного бруска 4. Остановка привода и фиксирование угла наклона происходят автоматически. Допускается использование других приборов аналогичного принципа действия с погрешностью измерения в пределах ± 0,5.

(Измененная редакция, Изм. № 4).

5.7.2.

Подготовка к испытанию

Образцы для испытаний изготовляют не ранее чем через сутки после изготовления пленки. Из двойного слоя пленки (рукава, полурукава, полотна, сложенного вдвое) вырезают не менее трех пар образцов размером (10´32)±0,5 и (6´12)±0,5 см так, чтобы длинный край образца соответствовал продольному направлению пленки. 5.7.3.

Проведение испытания

Прибор устанавливают на рабочем столе в горизонтальном положении по уровню. Образец размером (10´32)±0,5 см, состоящий из двух слоев, помещают вдоль наклонной плиты. Край нижней пленки вставляют в зажимы, верхний слой пленки снимают.

На нагрузочном бруске двумя зажимами закрепляют образец пленки размером (6´12)±0,5 см, также сняв при этомверхнийслой. Пленка на плите и на бруске должна быть натянута ровно, без складок и морщин. Включают тумблер прибора «Сеть», при этом на пульте управления зажигается лампа «220 В». Поворотную плиту приводят в горизонтальное положение нажатием кнопки «Вниз». При остановке плиты в горизонтальном положении стрелка шкалы должна устанавливаться в нулевое положение. Нагрузочный брусок устанавливают на поворотной плите, при этом рамка бруска должна находиться на линии упоров в рабочей щели бесконтактного выключателя. О правильном расположении бруска на плите сигнализирует лампа «Готов» на пульте управления. Нажимают кнопку «Вверх», при этом включается привод и начинается подъем плиты. При достижении момента начала скольжения бруска происходит отключение привода и гаснет лампа «Готов». Снимают показание значения угла трения. Нажатием кнопки «Вниз» стол возвращают в исходное положение. Значение статического коэффициента трения определяют как значение тангенса угла наклона плоскости. За результат измерений пленки в рулоне принимают среднее арифметическое трех определений. За результат испытания принимают среднее арифметическое результатов. 5.8. Удельное поверхностное электрическое сопротивление определяют на пленке толщиной от 0,03 мм и более по ГОСТ 6433.2-71 на образцах в форме диска диаметром 100 мм, при комнатных условиях по ГОСТ 6433.1-71 и напряжении 100 В. Измерение производят с помощью электродов, изготовленных из нержавеющей стали, латуни или благородного металла. Электроды должны иметь следующие размеры: измерительный электрод диаметром (50,0±0,2) мм; высоковольтный электрод диаметром не менее 75 мм; охранный кольцевой электрод шириной не менее 10 мм. Контакт электрода с образцом создается давлением. Допускается использовать измерительные электроды диаметром (25,0±0,2) мм, высоковольтный электрод диаметром не менее 40 мм и охранный электрод шириной не менее 5 мм. Испытания проводят на трех образцах, изготовленных после выдержки пленки в течение суток при комнатных условиях. Не допускается протирать и промывать поверхность образцов перед испытанием. За результат измерения пленки в рулоне принимают среднее арифметическое результатов трех измерений. За результат испытания принимают максимальное из средних арифметических значений удельного поверхностного сопротивления 5.6-5.8. (Измененная редакция, Изм. № 2).

5.9. Гигиенические показатели пленки определяют по ГОСТ 22648-77. Соотношение площади поверхности образцов (см2) к объему жидкости (см3) должно быть 2 : 1. 5.6-5.9.

(Измененная редакция, Изм. № 2, 4).

5.9.1 Водную вытяжку для определения запаха и привкуса готовят следующим образом: образец пленки размером 15´10 см. разрезанный на несколько полос произвольного размера, заливают водой, нагретой до 80 °С, и выдерживают в течение 24 ч при комнатной температуре 5.9.2. Концентрацию формальдегида в водных вытяжках определяют по «Методическим рекомендациям 1849-78» и (или) Инструкции 880-71 органа здравоохранения России. Водную вытяжку готовят по п. 5.9.1, используя образец размером 20´20 см, разрезанный на несколько полос произвольного размера.

(Измененная редакция, Изм. N 4).

5.10. Определение изменения цвета и прозрачности дистиллированной воды после выдержки в ней пленки

| Наименование компонента | Номер шкалы | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Раствор формальдегида, см3 | 0 | 0,03 | 0,05 | 0,07 | 0,10 |

| Дистиллированная вода, см3 | 3 | 2,97 | 2,95 | 2,93 | 2,90 |

| Содержание формальдегида, мг | 0 | 0,0003 | 0,0005 | 0,0007 | 0,001 |

Образец размером 20´20 см, разрезанный на несколько полос произвольного размера, помещают в стеклянный стакан и три раза промывают горячей дистиллированной водой по ГОСТ 6709-72 при энергичном перемешивании стеклянной палочкой. Затем образец (полосы) чистым пинцетом переносят в чистую стеклянную колбу с пришлифованной стеклянной пробкой вместимостью 1 л и заливают 800 см3 дистиллированной воды, нагретой до 80 °С Одновременно в такую же колбу без образца заливают такое же количество дистиллированной воды. Обе колбы помещают на 4 ч в термостат при 80 °С. По истечении того времени вытяжку сливают с образца, отбирают по 50 см вытяжки и контрольной пробы воды, помещают в два цилиндра из бесцветного стекла и сравнивают визуально цвет и прозрачность вытяжки с контрольной пробой воды. 5.11. Коэффициент дымообразования, показатель токсичности продуктов горения, кислородный индекс определяют по ГОСТ 12.1.044-89. 5.11. (Дополнено, Изм. № 4).

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Пленку наматывают в рулоны на пластмассовые втулки, шпули картонно-бумажные, стержни Допускается намотка пленки без втулок, шпуль и стержней. Рулоны пленки упаковывают в один-два слоя бумаги по ГОСТ 8273-75 или пленочных отходов от производства полиэтиленовой пленки по ГОСТ 10354-82 или других полимерных пленок по нормативно-технической документации с последующим закреплением на торцах. Допускается комбинированная упаковка бумага-пленка. Масса рулона при ручной погрузке-не более 50 кг, при механизированной-не более 500 кг Для пленок марок СТ, СК, СИК и СМ масса рулона-не более 50 кг при ширине пленки до 3000 мм и не более 80 кг при ширине пленки 3000 мм и более. 6.2. К каждому рулону, упакованному по п. 6.1, прикрепляют или вкладывают под первый слой пленки ярлык с указанием: — наименования и (или) товарного знака предприятия-изготовителя,; — условного обозначения пленки; — ширины исходного рукава; — марки полиэтилена; — номера партии и рулона; — массы нетто; — массы брутто; — длины пленки в рулоне; — количество пленки в рулоне в квадратных метрах; — даты изготовления; — обозначения настоящего стандарта; — фамилии упаковщика; Ярлык на рулонах с пленкой марки СИК должен иметь желтую полосу, СМ-черную, В-голубую. СТ-красную, марка пленки, соответствующая требованиям «Пищевая»,-зеленую полосу. При автоматизированном процессе производства пленки на ярлыке вместо полос проставляются специальные коды. 6.3. Транспортная маркировка-по ГОСТ 14192-77. 6.1-6.3. (Измененная редакция, Изм. № 1, 2, 4, 5).

6.4. Пленку транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующих на данном виде транспорта. Транспортирование пленки речным транспортом производят в контейнерах или пакетами по ГОСТ 26663-85. При перевозке рулонов пленки железнодорожным транспортом-повагонная отправка в крытых вагонах или отправка в универсальных контейнерах по ГОСТ 18477-79. В пакетированном виде транспортируют рулоны пленки длиной до 1200 мм включительно. Допускается по согласованию с потребителем транспортировать рулоны пленки в непакетированном виде. Пакеты формируют по ГОСТ 26663-85 механизированным или ручным способом па поддонах по ГОСТ 9078-84. Параметры и размеры пакетов должны соответствовать требованиям ГОСТ 24597-81, максимальный размер пакета 1240´1040´1350 мм, масса брутто пакета-не более 1,25 т, средства скрепления грузов в транспортных пакетах-по ГОСТ 21650-76. 6.4.

(Измененная редакция, Изм. № 3)

6.5. Пленку хранят в крытых складских помещениях, исключающих попадание прямых солнечных лучей, в горизонтальном положении при температуре от 5 до 40 °С на расстоянии не менее 1 м от нагревательных приборов. Допускается хранение пленки; в неотапливаемом складском помещении при температуре до минус 30 °С не более 1 месяца.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие пленки требованиям настоящего стандарта при соблюдении условий упаковки, транспортирования и хранения. 7.2. Гарантийный срок хранения пленки марок М, Т, Н и СК без добавок-10 лет, марок СИК, СТ, СМ, В, В1) и марок М, Т, Н, СК с добавками-1 год со дня изготовления.