Полиакрилатная смола что это

Кремнийорганические эмали и краски

обзоры, методики, рецепты

Лакокрасочные материалы на основе полиакрилатов

материалы горячей сушки на основе термореактивных полимеров; — водорастворимые материалы горячей сушки,

водоэмульсионные материалы холодной сушки.

Лакокрасочные материалы холодной сушки образуют покрытия при комнатной температуре в течение 1—3 ч в результате улетучивания органических растворителей в процессе отверждения. В качестве пленкообразующих веществ для получения этих материалов используют смолу БМК-5 сопоммербутилметакрилата и метакриловой кислоты (до 5%); смолу AC — сополимер бутилмет-акрилата и амида метакриловой кислоты; смолу ACH — тройной сополимер бутилметакрилата, амида метакриловой кислоты и нитрила акриловой кислоты; смолы СВМ-31 и СВМ-32 — сополимеры метнлметакрилата н винилбутилового эфира (смола, СВМ-31 — раствор в ксилоле, смола СВМ-32 — раствор в смеси ксилола и сольвента); сополимер AKC-02 — продукт сополимеризации четырех мономеров — бутилакрилата, метнлметакрилата, стирола и метакриловой кислоты.

В качестве пластификаторов применяют сложные эфнры — фталаты и фосфаты в количестве 0,16—0,3 масс. ч. на 1 масс. ч. полиакрилата; в качестве компонентов, повышающих твердость покрытия, — нитрат и ацетобутират целлюлозы, фенолоформальдегидные смолы и др.

В пигментированные материалы вводят неорганические и органические пигменты или их СВП. Грунтовки содержат антикоррозионные пассивирующие марки пигментов. Содержание пигментов составляет 0,3—1 масс. ч. Растворителями служат смесн ацетатов, кетоиов, целлозольва, спиртов и ароматических углеводородов. Содержание нелетучих веществ в полиакриловых лаках и эмалях холодной сушки — до 30%.

Лакокрасочные материалы горячей сушки на основе термореактивных оли-гомероВ образуют покрытия при 125—1800C в течение 15—30 мин. Термореактивные акриловые оЛигомеры представляют собой сополимеры трех н более мономеров, содержащие реакционноснособные группы — гидроксильные, мети-лольй Ме, карбоксильные и другие, способные при повышенной температуре взаимодействовать друг с другом или с группами отверднтеля (меламинофор. мальдегидные, алкидные, эпоксидные, полиуретановые и другие смолы).

В качестве пленкообразующих веществ для получения лакокрасочных материалов горячей сушки используют смолы С-38, 5БН (ннзковязкая), 5БВ (высоковязкая), АКГС-01, АКАС-РБ. Смола С-38 —продукт сополимеризации бутилметакрилата, амида метакриловой кислоты, нитрила акриловой кислоты и стирола; смола 5Б — сополимер бутилакрилата, метакриламида, стирола и метакриловой кислоты, в котором амидные группы частично заменены на метилольные путем обработки формальдегидом; смола АКГС-01—сополимер метилметакрилата, бутилметакрилата, бутилакрилата, стирола и монометакрилата этилеигли-коля; смола АКАС-РБ — сополимер метилметакрилата, бутилакрилата, стирола, метакриламида н метакриловой кислоты.

В состав полиакриловых лаков и эмалей горячей сушки входят отвердители и растворители — ацетаты, кетоны, спирты, целлозольв и ароматические углеводороды. В состав полиакриловых эмалей входят пигменты в количестве 0,3—1 масс. ч. на 1 масс. ч. полнакрилата. Иногда вводят ускорители высыхания — органические (например, п-толуолсульфокислоту) или неорганические (например, фосфорную) кислоты в количестве 0,15—2% от массы пленкообразующего вещества. Содержание нелетучих веществ в полиакриловых лаках и эмалях горячей сушки — около 50%.

Получение. Лаки готовят растворением полиакрилатов в аппаратах из нержавеющей стали или эмалированных емкостью до 5—9 м8 с последующей типизацией, очисткой и расфасовкой. В зависимости от типа смолы растворение ведут при нагревании (до 500C) или без него. Эфиры целлюлозы и другие твердые добавки вводят в лаки в виде предварительно приготовленных и очищенных растворов. Очистку лаков производят на горизонтальных тарельчатых фильтрах.

Некоторые марки лаков получают непосредственно из мономеров (лак AC-583 и др.). В этом случае в аппарате первоначально проводят сополимери-зацию мономеров в среде растворителей (бутилацетат, этилацетат, уайт-спирит и др.) в присутствии инициаторов полимеризации (пероксид бензонла и др.).

Получение эмалей и грунтовок включает две стадии — приготовление пигментной пасты и составление эмали или грунтовки с последующей типизацией, очисткой и расфасовкой. Пигментную пасту получают в бисерных или шаровых мельницах, в которых диспергируют пигменты в полуфабрикатных растворах смол до заданной степени дисперсности по клину. Очистку эмалей производят на калиброванных патронных фильтрах.

Свойства и применение. К достоинствам материалов холодной сушки относятся высокая светостойкость покрытий, бесцветность и прозрачность непигмен-тированных пленок, а также хорошая атмосферостойкость и стойкость к низким (—500C) и высоким (160—1800C) температурам. Они образуют твердые и эластичные покрытия с хорошей адгезией к металлическим поверхностям, которые по скорости сушки, твердости, термо-, атмосфере — и тропикостойкости превосходят алкидные покрытия. Однако эти покрытия склонны к загрязнению, особенно в жарком климате, недостаточно стойки к действию бензина и других растворителей. Для повышения твердости и других показателей покрытий допускается повышение температуры сушки до 100—110°С.

Более высокими показателями отличаются покрытия на основе термореактивных полиакрилатов. Они образуют покрытия при 125—1500C (отдельные марки — при 180—1900C) в течение 15—30 мин. Эти покрытия характеризуются высокой твердостью, хорошими физико-механическими свойствами, высоким глянцем, длительно сохраняющимся в процессе эксплуатации, высокой антикоррозионной и атмосферостойкостью. Срок службы покрытий достигает 7—10 лет. Полиакрилатные эмали горячей сушки превосходят покрытия на алкидномела-миновых эмалях (МЛ-12, МЛ-197, МЛ-1110 и др.) по твердости, влагостойкости, стойкости к моющим средствам, декоративным свойствам и др. Основные показатели промышленных марок полиакрилатных лаков, эмалей и грунтовок приведены в табл. 3.14—3.16.

Полиакрилатные лакокрасочные материалы холодной сушки применяют для окраски крупногабаритных изделий, в первую очередь из алюминия и его сплавов, изделий из стеклопластиков н пластика АБС, а также для других изделий целевого назначения (флуоресцентные, токопроводящие, светоотражающие, дорожные знаки и др.).

Полиакрилатные лаки и эмали горячей сушки применяют для окраски электробытовой и бытовой техники, строительных конструкций из алюминиевых сплавов, рулонного металла, консервной тары, приборов и др. В табл. 3.17—3.19 приведены сведения о назначениях и условиях применения полиакрилатных лаков, эмалей и грунтовок.

1.3. Полиакрилаты, акриловые и стиролакриловые сополимеры

Полимерные акриловые дисперсии делятся на акриловые и стирола-криловые. Акриловые — дисперсии полимеров, полученных из акриловых или метакриловых мономеров, стиролакриловые — при сополимеризации производных акриловой (метакриловой) кислоты со стиролом. В табл. 3 приведены характеристики мономеров, используемых для получения дисперсий обоих типов [13]. Так как акриловую кислоту и ее производные получают из пропана, метакриловую и ее эфиры — из 2-гидрокси-2-метилпропилонитрила, изобутана или изо-бутиральдегида в результате многостадийных процессов, эти мономеры более дороги, чем стирол и винилацетат. Поэтому акриловые сополимеры дороже стиролакриловых и сополимеров ви-нилацетата.

В то же время поли(мет)акрилаты обладают высокой атмосферо-стойкостью, стойкостью к действию УФ-излучения, хорошей водостойкостью и устойчивостью к пожелтению покрытий на их основе, возможностью легко получать сополимеры с заданной жесткостью, гибкостью и твердостью. Высокий блеск покрытий и его сохранение при длительном атмосферном воздействии в сочетании со стойкостью покрытий к действию щелочей, кислот и воды делает этот класс сополимеров незаменимым в рецептурах ЛКМ для наружного применения.

Структура и свойства акриловых сополимеров

Основные свойства полимеров, такие, как температура стеклования (Тст), минимальная температура пленкообразования (МТП) и физико-механические свойства покрытий на их основе, зависят от структуры основной и боковых цепей полимерной макромолекулы.

Большая Энциклопедия Нефти и Газа

Полиакриловые смолы

Полиакриловые смолы получают путем блочной и эмульсионной полимеризации, реже лаковым способом. Блочным способом получают листовые материалы. [1]

Полиакриловые смолы ( акрилаты) представляют собой продукты полимеризации производных акриловой кислоты. Наиболее широко применяется полиметилметакрилат, известный под названием органического стекла. Физико-механические свойства его приведены в табл. 38 ( стр. [3]

Полиакриловые смолы являются продуктами полимеризации различных эфиров акриловой кислоты. На основе полиакриловых смол получают лакокрасочные материалы различного назначения. [4]

Полиакриловые смолы применяются для некоторых изоляционных лаков, а также лаков для отделки кожи и др. Пленки этих лаков бесцветны, атмосферостойки и хорошо прилипают, однако они недостаточно теплостойки. [5]

Полиакриловые смолы являются продуктами полимеризации различных эфиров акриловой кислоты. На основе полиакриловых смол получают лакокрасочные материалы различного назначения. [6]

Полиакриловые смолы получаются при полимеризации акриловой и метакриЛовой кислот, а также эфиров этих кислот. [7]

Полиакриловые смолы получаются полимеризацией акриловой и метакриловой кислот, а также эфиров этих кислот. [8]

Так как такие смолы ( интересующие нас полиакриловые смолы ) как в сшитом состоянии ( вофатит СР, амберлит IRC-50, дуолит CS-101), так и в несшитом состоянии ( загуститель AN) являются торговыми продуктами, излишне останавливаться на их синтезе. [9]

Пластомол 484 Платинол 0 486 Подсолнечное масло 158, 160 Показатель преломления масел 180 Полиакриловые смолы 366 ел. Поливинилацетат 361 Поливинилбутираль 365, 405 Поливинилформальэтилаль 364 Поливинилхлоридные смолы 348 Полиизобутилен 393 Полиизоцианаты 380 Поликонденсационные смолы 250 ел. [12]

6.3. Пленкообразующие на основе акриловых полимеров

Полиакрилаты – полимеры и сополимеры акриловой и метакриловой кислот и их производных.

В качестве пленкообразующих используют сополимеры акриловых мономеров с различными непредельными соединениями.

и их производные общей формулы

, в том числе эфиры, амиды, нитрилы, например:

Применяют также эфиры метакриловой (акриловой) кислоты, в алкильном заместителе R¢ которых имеются функциональные группы (гидроксильные, эпоксидные): моноакриловые эфиры гликолей, глицидиловые эфиры акриловых кислот, например:

Из мономеров других типов при синтезе полиакрилатов чаще используют стирол:

и винил-н-бутиловый эфир:

Схематически полиакриловый сополимер можно представить следующей формулой:

Звенья производных акриловой кислоты в составе сополимера придают пленке эластичность, причем этот эффект усиливается с увеличением длины алкильного радикала.

Производные метакриловой кислоты придают сополимеру твердость и жесткость. По мере увеличения длины R от С1 до С14 и его разветвленности алкилакрилат превращается в пластифицирующий сомономер.

Неакриловые компоненты также изменяют в широких пределах свойства пленкообразователя. Так, стирол придает ему жесткость, винилбутиловый эфир – эластичность. Подбором компонентов и регулированием их соотношения можно получать сополимеры, удовлетворяющие различным требованиям.

Полиакрилаты, используемые в качестве пленкообразующих, принято делить на две группы – термопластичные и термореактивные.

Термореактивные полиакрилаты получают сополимеризацией двух или более сомономеров, по крайней мере один из которых, помимо двойной связи, имеет какую-либо функциональную группу. Отверждение таких материалов происходит в результате химических превращений, в которых участвует эта функциональная группа, например, при введении отвердителей.

По типу таких функциональных групп термореактивные полиакрилаты подразделяются:

При последующей обработке сополимеров формальдегидом образуются N-метилольные производные амидов. Для увеличения стабильности этих сополимеров часть их этерифицируют н-бутиловым спиртом. Схематически образование полиакрилатов с N-метилольными группами и их этерифицированных производных можно представить следующим образом:

Здесь М – сомономер.

Массовая доля амидных звеньев в сополимере не должна превышать 30%, в противном случае резко повышается хрупкость покрытий.

Полиакрилаты с эпоксидными группами получают полимеризацией смеси мономеров, один из которых содержит эпоксидную группу (глицидилакрилат, глицидилметакрилат). Эти сополимеры отверждаются всеми обычными отвердителями эпоксидных олигомеров. Но их применение ограничено дефицитностью глицидиловых эфиров.

Карбоксилсодержащие сополимеры получают введением в состав акрилового сополимера от 3 до 25% одноосновных ненасыщенных карбоновых кислот, например акриловой или метакриловой. Применяют и двухосновные непредельные кислоты или их ангидриды (например, малеиновый). Сополимеры, содержащие до 5% непредельных кислот, иногда используют как термопластичные. Небольшое количество полярных карбоксильных групп придает покрытиям на их основе повышенную адгезию.

Карбоксилсодержащие сополимеры отверждаются при взаимодействии карбоксильных групп с эпоксидными, а также с меламино- и карбамидоформальдегидными олигомерами.

Покрытия на основе сополимеров акрилового ряда оптически прозрачны, с высоким блеском, химической стойкостью, стойкостью к старению. Покрытия на основе термопластичных полиакрилатов обладают высокой атмосферо- и светостойкостью. Они бесцветны, хорошо шлифуются и полируются, сохраняют блеск в течение длительного времени.

Покрытия на основе полиакрилатов с метилольными группами характеризуются особенно высокой адгезией к различным металлам и грунтовкам, очень высокой механической прочностью и высокой водостойкостью. Полиакрилаты с эпоксидными группами обладают исключительными антикоррозионными свойствами.

На основе полиакрилатов получают различные лакокрасочные материалы:

В качестве пленкообразующего при изготовлении лаков применяют как термопластичные, так и термореактивные полиакрилаты. Растворители: сложные эфиры, кетоны, ароматические углеводороды. Полиакрилаты для лаков получают полимеризацией мономеров в суспензии или в растворителе. Растворы непосредственно используют в виде лаков.

Лаки на основе полиакрилатов применяют в автомобилестроении, для окраски рулонного металла, алюминиевых строительных конструкций, а также бытовых приборов (стиральных машин, холодильников).

Неводные дисперсии полиакрилатов с размером частиц 0,1-30 мкм могут быть, например, получены путем сополимеризации акриловых мономеров со стабилизатором в летучих органических растворителях, не растворяющих сополимеры (алифатические углеводороды). В качестве стабилизаторов используют акриловые мономеры с заместителями, имеющими высокое сродство с жидкостью, выполняющей роль реакционной среды, например лаурил-метакрилат.

Основная область применения водных дисперсий акрилатов – автомобильная промышленность. Их используют также для получения высококачественных покрытий с хорошей адгезией к различным подложкам – ткани, бумаге, дереву, бетону, кирпичу и т. д. Кроме того, применяют в строительных красках (из-за малой проницаемости в подложку и высокой тиксотропности).

Водные дисперсии (латексы) получают эмульсионной полимеризацией в присутствии водорастворимых инициаторов и ПАВ (эмульгаторов). На их основе выпускают эмульсионные краски для защиты изделий из черных и цветных металлов и для наружной и внутренней отделки помещений.

Водорастворимые полиакрилаты

синтезируют сополимеризацией нескольких мономеров, из которых, по крайней мере, два имеют разные полярные реакционноспособные группы, обеспечивающие растворимость полимера в воде и его отверждение на подложке.

Водорастворимые полиакрилаты используются для получения лакокрасочных материалов, наносимых методом электрофореза. Образующиеся пленки отличаются лучшей адгезией к подложке, чем покрытия из полиакрилатов, нанесенные другими методами.

Для получения порошковых материалов используют только термореактивные полиакрилаты с карбоксильными, гидроксильными и эпоксигруппами. В порошковых материалах сополимеры применяют в сочетании с отвердителями. Полиакрилатные порошковые материалы наносят методом электростатического распыления и используют для окраски кузовов автомобилей, бытовых электроприборов и т. д.

На рис. 57 представлена схема производства акрилового сополимера эмульсионным способом.

В реакторе 6, снабженном пароводяной рубашкой, готовят водную фазу, состоящую из воды, нагретой до 50°С, и эмульгатора, и при интенсивном перемешивании загружают смесь мономеров, очищенных от ингибитора, и предварительно приготовленный раствор водорастворимого инициатора (например, персульфата аммония). Сополимеризацию проводят в токе азота при 75-80°С. По окончании синтеза эмульсию сополимера при непрерывном перемешивании передают в аппарат 9, в котором находится 10%-ный раствор хлорида натрия, нагретый до 60-70°С; при этом происходит разрушение эмульсии сополимера. Затем реакционную смесь, предварительно охлажденную до 30°С, подают на горизонтальную промывочную центрифугу 10 со шнековой выгрузкой осадка, в которой полимер отжимается от водной фазы и промывается водой. Сушку отжатого и промытого полимера проводят в сушилке «кипящего слоя» 12, после чего готовый сополимер через приемный бункер 13 направляется на фасовку.

Рис. 57. Технологическая схема процесса производства полиакрилата эмульсионным способом:

1, 2, 7 – весовые мерники; 3 – объемный мерник; 4, 8 – конденсаторы; 5 – жидкостный счетчик; 6, 9 – реакторы; 10 – промывочная центрифуга; 11 – шнек;

12 – сушилка «кипящего слоя»; 13 – приемный бункер

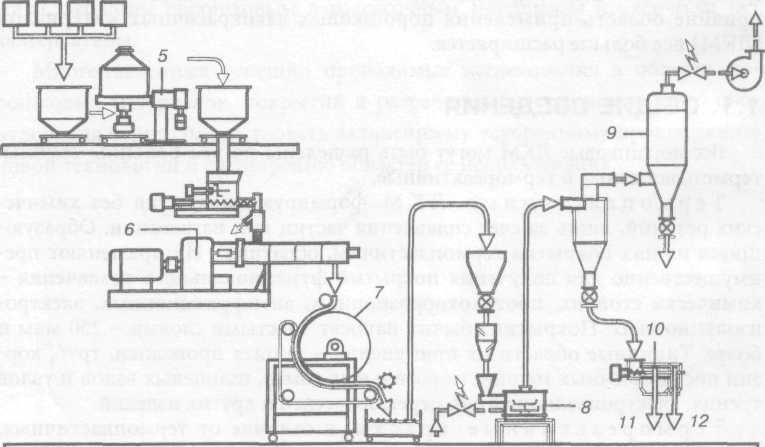

Схема производства акрилового сополимера в растворителе приведена на рис. 58.

Синтез сополимера по этой схеме проводится в реакторе 10, снабженном рубашкой для обогрева водяным паром. В него загружают растворитель (через жидкостный счетчик 6) и из весового мерника 5 предварительно приготовленную смесь мономеров, содержащую необходимое количество органорастворимого инициатора. Смесь мономеров с добавкой инициатора готовят в аппарате 7, в который все необходимые компоненты подаются из весовых мерников 1 и 2 и объемного мерника 3. Сополимеризацию проводят при 60-90°C (в зависимости от вида исходных мономеров и инициатора) в токе инертного газа. Полученный раствор сополимера (лак) сливают в промежуточную емкость 11, откуда направляют его вначале на очистку фильтрацией, а затем на фасовку.

Рис. 58. Технологическая схема процесса производства полиакрилата в растворителе:

Полиакрилатная смола что это

Порошковые материалы являются наиболее значительным открытием XX века в лакокрасочной технологии. Они были разработаны не только для того, чтобы обеспечить надежную защиту и придать красивый вид изделиям, но и чтобы решать экологическую проблему в области покрытий. Этому способствует практически полное отсутствие органических растворителей и других летучих компонентов в их составе. По этой причине область применения порошковых лакокрасочных материалов (ЛКМ) все больше расширяется.

1.1. Общие сведения

Все порошковые ЛКМ могут быть разделены на две большие группы: термопластичные и термореактивные.

Большинство порошковых ЛКМ состоит из небольшого числа компонентов: пленкообразователя (полимера или олигомера), пигментов и наполнителей, вспомогательных веществ и других целевых добавок.

Термореактивные краски получают по следующей технологии (рис. 1.1). Сначала все сыпучие компоненты, имеющие небольшой размер частиц, смешивают всухую до получения однородной массы, затем смесь экструдируют, сплав охлаждают, измельчают и фракционируют до частиц требуемого размера; полученную краску упаковывают в тару и транспортируют. Определяющее влияние на качество красок оказывает процесс экструдирования, т. е. смешения компонентов в расплаве, при котором происходит полная гомогенизация их состава. Важной является и операция измельчения, которая обеспечивает нужный размер частиц. Отклонения от требуемого размера частиц отрицательно сказываются на качестве получаемых покрытий.

Рис. 1.1. Типовая схема производства термореактивных порошковых красок:

1.2. Характеристика промышленных видов красок

Полиэфирные краски

Известно несколько видов порошковых полиэфирных красок, применяемых в коммерческом масштабе: полиэфир-уретановые, полиэфирные, отверждаемые триглицидилизоциануратом (ТГИЦ), и другие их разновидности.

Другие разновидности полиэфирных красок представляют недавно разработанные составы с использованием меламина, гидроксиалкиламидов, неблокированных изоцианатов и глицидилсодержащих соединений. Эти составы относительно новы, подробный анализ их свойств представляется преждевременным. Можно сказать, что в этих материалах сочетаются достоинства и недостатки известных порошковых красок. Тем не менее, они расширяют рынок порошковых лакокрасочных материалов.

Полиакрилатные краски

Первые попытки создания таких красок не увенчались успехом. Покрытия были хрупкими, не отличались чистотой поверхности, возникла проблема загрязнения ими других красок. По мере совершенствования акрилатных смол и расширения их ассортимента улучшилось и качество получаемых из них порошковых красок. В настоящее время производят следующие виды полиакрилатных красок: полиакрилат-уретановые (на основе гидроксилсодержащих смол), гибридные полиакрилатные (с применением карбоксилсодержащих смол) и глицидилсодержащие полиакрилатные (на основе эпоксидированных смол).

Глицидилсодержащие полиакрилатные составы характеризуются относительно быстрым отверждением; покрытия хорошо противостоят погодным воздействиям. Непигментированные покрытия отличаются чистотой поверхности и прозрачностью пленки, поэтому они идеально подходят для лакирования латуни и хромированных изделий. Красивый внешний вид имеют и пигментированные покрытия. Допустимая толщина покрытия лежит в широких пределах; однако в толстых слоях гибкость покрытий может быть пониженной.

Эпоксидные краски

Эпоксидные порошковые краски широко используются в целях противокоррозионной защиты. Покрытия отличаются низкой стоимостью, простотой обслуживания и долговременной защитой в разных агрессивных средах. Для них характерны гибкость, ударопрочность, низкая проницаемость, хорошая термостойкость и адгезия. Краски могут быть нанесены тем или иным способом на холодную или предварительно нагретую поверхность. После отверждения они могут длительно эксплуатироваться при температурах до 150 °С. Как электроизоляционные по стойкости к нагреванию их относят к классу В (130 °С).

Краски защитно-декоративного назначения. В отличие от материалов функционального назначения этот вид красок предназначен для получения покрытий небольшой толщины. Их выбирают в соответствии с конкретными требованиями. Области применения таких составов разнообразны. В первую очередь, это сушильные барабаны, садовый инвентарь, дверная мебельная фурнитура, микроволновые печи, детали холодильников, стеллажи, игрушки.

Эпоксидно-полиэфирные (гибридные) краски

Эти краски более устойчивы, чем эпоксидные, к пожелтению, вызванному перегревом в момент отверждения покрытий. В меньшей степени проявляются меление и изменение цвета покрытий при эксплуатации в атмосферных условиях. Тем не менее, гибридные покрытия, как и эпоксидные, не рекомендуется применять в условиях воздействия солнечного света. Механические свойства (гибкость, твердость, ударопрочность) покрытий в основном такие же, как и у эпоксидных, а стойкость к воздействию химикатов несколько ниже.

Эпоксидно-полиэфирные краски имеют те же сферы применения, что и эпоксидные защитно-декоративного назначения. Ими окрашивают стеллажи, водонагреватели, офисную металлическую мебель, электроинструмент, огнетушители, масляные фильтры и многое другое.

Краски фотохимического отверждения

Это новый быстро развивающийся класс порошковых материалов. Пленкообразователем в них служат ненасыщенные полиэфиры, с температурой плавления 100-125 °С. Формирование из них покрытий осуществляется в две стадии: сначала порошковый состав, находящийся на поверхности, с помощью ИК-излучения нагревается и сплавляется в монолитное покрытие, затем подвергается воздействию УФ лучей, которые вызывают отверждение покрытия. Отверждение осуществляется за счет реакции полимеризации, которая инициируется радикалами, образующимися при распаде фотоинициатора; последний является составной частью порошковых композиций. Процесс протекает в течение нескольких минут или секунд. Источником УФ излучения служат ртутные лампы среднего давления (поток излучения с поверхностной плотностью около 12 кВт/м 2 ).

Данная технология рекомендуется для получения покрытий на древесине, древесных материалах, пластмассах и других термочувствительных материалах.

Термопластичные порошковые краски

Исходными материалами для получения таких красок служат полимеры с относительно большой молекулярной массой. Поэтому для формирования из них покрытий требуются высокие температуры (150-200 °С). При нанесении в кипящем слое изделие предварительно нагревают, а после нанесения порошка нередко предусматривают вторичный нагрев для его дооплавления и разравнивания покрытия. Вследствие воздействия высокой температуры не исключается деструкция полимеров, поэтому при получении покрытий следует строго выполнять установленные технологические режимы.

Ниже дано краткое описание покрытий, полученных из красок на основе наиболее часто применяемых термопластичных полимеров.

Пластифицированный поливинилхлорид. Покрытия на основе пластифицированного поливинилхлорида, будучи мягкими, подобно каучуку, обладают хорошей устойчивостью к действию моющих средств и воды и сохраняют адгезию при эксплуатации на таких изделиях, как, например, корзины посудомоечных машин. Составы пригодны и для наружных покрытий; при надлежащей рецептуре красок возможно получение покрытий, допускаемых для контакта с пищевыми продуктами.

Полиэфиры. Покрытия на основе термопластичных полиэфиров внешне напоминают найлоновые покрытия. Но они не обладают многими свойствами, присущими найлону, в частности устойчивостью к действию растворителей, стойкостью к истиранию. Вместе с тем им свойственна хорошая адгезия к разным материалам, они не требуют грунтования поверхности. Многие полиэфирные покрытия обладают хорошей устойчивостью к внешним воздействиям, их используют, например, для защиты садовой мебели. Из-за некоторых трудностей нанесения покрытий полиэфирные составы не приобрели широкой популярности на рынке.

1.3. Способы транспортировки и хранения порошковых красок

Порошковые краски обычно хранят и отгружают потребителю в контейнерах, коробках, ящиках, реже в мешках. Наиболее распространенной формой упаковки является коробка, вмещающая 23-25 кг (50-55 фунтов) порошка. Предприятия России поставляют краски, как правило, в коробках по 20 или 25 кг. Внутри коробки порошок обычно хранится в пластиковых мешках во избежание впитывания влаги.

Количество единовременно приобретаемой потребителем порошковой краски может варьировать от одной до сотен упаковок. Важно обратить внимание на то, не претерпел ли порошок каких-либо изменений в процессе транспортировки и хранения, сохраняет ли он свои начальные свойства. Обычно приходится констатировать факт некоторого уплотнения красок в период транспортирования вследствие вибрации и тряски. Это еще не является дефектом краски. Гораздо важнее знать, не произошли ли химические процессы отверждения. Такое явление может иметь место, если материал нагревался свыше допустимого предела. Химические превращения делают материал непригодным для использования. Любые механические воздействия, как, например, просеивание, встряхивание, псевдоожижение, могут уменьшить агрегацию частиц, но не затрагивают главного свойства – способности к плавлению и растеканию материала на поверхности.

Химическим реакциям под воздействием повышенных температур особенно подвержены порошковые краски быстрого либо низкотемпературного отверждения. В результате химического старения наблюдается не только уменьшение текучести на стадии плавления, но и отверждение в частицах без полного спекания порошка. Поэтому необходимо соблюдать определенные условия во время транспортировки и хранения красок. Для перевозки некоторых видов порошковых материалов с высокой реакционной способностью иногда необходимо использовать холодильное оборудование. Большая часть красок, однако, не требует специальных условий перевозки и хранения.

Следует вести записи по учету материалов для изготовления покрытий, в которых указывать дату получения, номера продукции, номера партий и количество; при необходимости фиксировать информацию о температурном воздействии во время отгрузки (температурные условия), создавать специальные ярлыки с указанием подробностей, полученных от поставщика. Претензии по качеству полученного порошка лучше всего предъявлять поставщику сразу по получении продукта.

Материалы, известные своей чувствительностью к условиям хранения, должны быть проверены перед использованием. Порошок необходимо нанести на соответствующую подложку и подвергнуть отверждению с целью проверки характеристик пленочного покрытия. Приемлемые результаты такого тестирования дадут уверенность, что материал пригоден для работы и будет образовывать покрытия с хорошими характеристиками.

Поскольку большая часть порошковых лакокрасочных материалов имеет определенный срок хранения, очень важно постоянно проводить их инвентаризацию с тем, чтобы убедиться, что срок хранения не истек и порошок пригоден для нанесения. Особое внимание при хранении следует уделить воздействию температуры и влажности. Нельзя размещать производственные запасы порошковых красок в непосредственной близости от источников тепла, таких, как печь, котел центрального отопления, обогреватель и т. д. Упаковка для порошка должна обеспечивать защиту содержимого от сжатия, так как это может привести к образованию комков, которые не так просто разбить. Не следует укладывать на хранение поврежденные упаковки.

Некоторые порошковые материалы со специальными свойствами, особенно предназначенные для получения декоративных покрытий, требуют повышенного внимания к условиям хранения вследствие необходимости отвечать определенным требованиям. Такие порошковые краски должны быть сыпучими и свободно текучими, легко псевдоожижаемыми и способными принимать и удерживать требуемый электростатический заряд в процессе нанесения покрытий. Поэтому важно хранить материал так, чтобы данные свойства не изменялись. Свойства красок изменяются при хранении, в частности, по следующим причинам:

Порошковый материал, оставленный в бункере на ночь, может поглотить влагу, что затруднит его нанесение. Если эта проблема возникает часто, необходимо принять меры к ее устранению, например, посредством псевдоожижения порошка в аппарате или питателе сухим воздухом.

Проблему представляет и загрязнение красок после вскрытия тарного места (коробки, ящика). Если порошок не использован полностью, оставшиеся коробки должны быть повторно закупорены герметично. Необходимо закрыть пластиковые пакеты и заклеить липкой лентой коробки из гофрированного картона, чтобы пыль, посторонние порошки и иные загрязнения не попали в тару и не испортили порошок. Нельзя использовать повторно тару из-под порошка для хранения новой продукции. Это может привести к ее загрязнению. Не следует хранить порошковые краски вблизи линии нанесения покрытия либо вблизи печей. Воздействие избыточно высокой температуры может привести к спеканию либо химическому старению красок.

Порошок легко впитывает атмосферную влагу, поэтому очень важно ограничить воздействие на него атмосферы в период производственного простоя. Для предотвращения увлажнения красок используют герметичные бункеры и питатели. Псевдоожижение порошка чистым сухим воздухом перед нанесением покрытия является способом подсушивания увлажненного порошка.

Если условия хранения краски отличаются от условий получения из нее покрытия, она должна быть подвержена акклиматизации в пределах зоны нанесения покрытия. Особенно это необходимо, если температура на складах, где хранится порошок, намного ниже, чем на участке, на котором осуществляется нанесение краски. Подогрев исключает конденсацию влаги в порошке.

Комки, которые могут образовываться в порошке время от времени, легко могут быть удалены просеиванием через сито. Практика просеивания всего порошка перед использованием является хорошей гарантией успешной работы оборудования для нанесения покрытий.

Погрузка и разгрузка порошка должны всегда осуществляться с помощью соответствующего оборудования во избежание загрязнения краски и с целью защиты персонала от образующейся взвешенной в воздухе пыли.

1.4. Области применения порошковых красок

Перечень изделий, которые могут быть окрашены порошковыми красками, достаточно широк. Существуют отрасли промышленности, где особенно быстро растут темпы потребления порошковых красок. Примером могут служить покрытия внутренней поверхности труб для буровых нефтяных скважин и перекачивания нефти, функционирующие в условиях, где такие факторы, как повышенное давление, высокие температуры и присутствие вызывающих коррозию сред, способны оказывать разрушающее воздействие практически на все, за редким исключением, покрытия.

Производство товаров народного потребления представляет собой не единственную область рынка, использующую термоотверждаемые порошковые краски; на нее приходится около 17 % всего их потребления. Поскольку развивается тенденция замены силикатных эмалей порошковыми красками, использование порошков на рынке товаров народного потребления будет продолжать расти. В число областей применения порошковых материалов входит также окрашивание корпусов и кожухов различных изделий, морозильных камер, сушильных барабанов, корпусов стиральных машин и т. д.

Производство садового оборудования и инвентаря также является крупным потребителем порошковых красок (около 7 % от общего их потребления). Промышленные производства потребляют около 56 % всех порошковых материалов. Под промышленными производствами подразумеваются все другие, за исключением вышеупомянутых автомобильной промышленности, производства товаров народного потребления, архитектурных сооружений и садового оборудования и инвентаря.

Большими потенциальными областями потребительского рынка могут быть производства изделий из алюминиевого проката, представляющие в настоящее время 4% всего североамериканского рынка, потребляющего порошковые краски. Последние достижения в развитии полиэфир-тригли-цидилизоциануратных (ТГИЦ) систем и материалов на основе фторсодержащих полимеров позволили порошковым краскам конкурировать с жидкими системами при окрашивании архитектурных сооружений по прочности, атмосфероустойчивости и стойкости к обесцвечиванию. Некоторые из таких покрытий в различных строительных областях успешно эксплуатируются более 15 лет.