Поковка стальная что это

Поковка, заготовка стальная — описание, характеристики

История получения первых кованых изделий уходит корнями в 4-5 тысячелетие до н.э. Первые изделия, полученные с помощью холодной и горячей ковки появились в Иране, Египте и индейцев Северной, Южной Америки. В это время древние металлурги ковали железо, серебро, золото и медь.

Поковка что это такое? Описание производства и использования

Поковка, кованая заготовка – это промежуточное изделие металлургии, полуфабрикат, которое получается в результате деформации металла под давлением.

Поковки и кованые изделия отличаются от литейных изделий различными механическими свойствами и характеристиками.

Кованые изделия более устойчивы к усталостным нагрузкам и наиболее прочны к механическому воздействию, растяжению. В противоположность литейным изделиям, поковки с легкостью подвергаются механической обработке (предварительной, чистовой) для дальнейшего технического передела в конечный продукт.

Среди основных преимуществ у кованых изделий можно выделить следующие:

Процесс и методы изготовления, получения

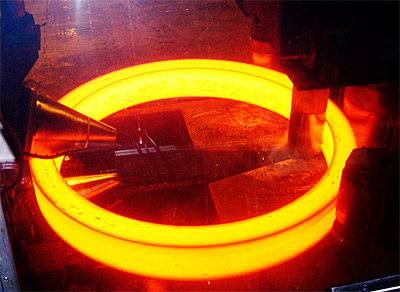

Весь процесс производства поковок сводится к ударному воздействию ковочного оборудования на нагретый металл.

Основные и главные этапы производства выглядят следующим образом:

Технология ковки на кузнечных прессах и молотах

Данный процесс сформирован со следующей последовательностью:

Виды и форма поковок

Для изготовления поковок используются различные марки стали и сплавов. Марка стали устанавливается и согласуется заказчиком с дальнейшим указанием её в чертеже.

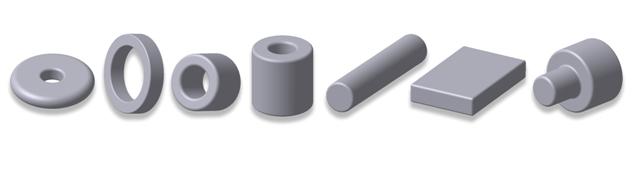

По форме сечения поковки изготавливают:

Где купить поковку из стали?

В компании ООО «ПГ Лекс Рус» налажено производство кованых заготовок из следующих типов стали:

Поковки из стали, способы получения, сферы применения

Поковка – изделие сортового металлопроката получаемое способом ковки и применяющиеся для изготовления различных деталей.

Стальная поковка точно соответствует изготавливаемым деталям.

Из данного сортамента металлопроката изготавливают болты, шестерни, втулки, диски, подшипники и многое другое.

При производстве продукции используют высокопрочные марки стали.

Изделие сортового металлопроката имеет некоторые отличия от круглых заготовок.

Стальная поковка отличается износостойкостью и высокими прочностными качествами.

Виды сечений поковки

Они могут быть круглой, квадратной, прямоугольной, многоугольной конфигурации.

Металлопрокат данного вида, изготавливают на современном оборудовании.

Масса продукции определяется взвешиванием, причем изделие должно соответствовать всем требованиям госстандарта.

При помощи калькулятора металлопроката, каждый покупатель может произвести расчет поковки.

Продукция может изготавливаться также методом штамповки.

Поковка стальная

Стальные поковки отличаются повышенной износостойкостью материала и ударной нагрузкой.

В ходе обработки металла отходы сведены к минимуму, а это предоставляет неограниченные возможности экономить на материале.

Необходимо заметить, что процесс обработки изделия несложный, и в основном состоит из полировки и шлифовки поверхности.

В строительной отрасли стальные поковки широко используются для создания хомутов, скоб, анкеров, а также в качестве ограждений, опор, элементов металлических конструкций и так далее.

Области применения поковок

Большой потребительский спрос на изделия такого сортамента, наблюдается и в машиностроительной индустрии.

Сырьё используют при изготовлении элементов зубчатых передач, шестерен, колец, подшипников, валов.

В энергетической промышленности из кованого проката создают роторы, компрессоры, валы, цилиндры и многое другое.

Огромный спрос имеют квадратные и прямоугольные поковки.

При изготовлении поковок, в соответствии с ГОСТ 8479-70, могут быть использованы различные марки стали.

В зависимости от применяемого материала изготовления, поковка может изготавливаться с различными механическими свойствами.

После изготовления, выборочно производятся испытания определяющие:

Данные показания, маркируются на партии поковок.

Информация о поковках: методы изготовления, критерии качества, технология производства

Что такое поковки?

Поковка представляет собой промежуточную заготовку или готовое изделие из металла или сплава, которое получают путем ковки или объемной горячей штамповки. Поковки используются в различных отраслях промышленности и служат для минимизации издержек при обработке деталей за счет уменьшения стружки, количества операций и сокращения затраченного времени. Максимальное соответствие поковки помогает сэкономить средства на ее последующую обработку. В зависимости от вида сечения различают поковки следующих видов: квадратные, круглые, прямоугольные, многоугольные.

Методы производства поковок

По методу изготовления поковки делятся на:

Существует 2 метода штамповки:

Штамповка позволяет производить сразу несколько поверхностей заготовок с точными размерами и гладкой и ровной поверхностью. Это позволяет значительно снизить расходы на материал и увеличить производительность.

От чего зависит качество поковок?

Кроме того, несоответствие температурных режимов при нагреве, неправильное использование методов ковки, применение неисправных инструментов также может негативно отразиться на качестве поковки. В результате могут возникнуть такие дефекты как трещины, внутренние разрывы, расслоение, складки, вмятины, раковины.

После прохождения всех этапов обработки металлические поковки подлежат проверке контроля качества, которое должно соответствовать технологическим нормам и стандартам. Дефекты могут быть как исправимыми, так и неисправимыми.

Технология производства поковок

Технология производства поковок состоит из следующих этапов:

Рассмотрим каждый из них более подробно.

1. Выбор метода изготовления. В некоторых случаях лишь применение нескольких методов обработки позволяет обеспечить максимальное соответствие технологических и эксплуатационных требований, предъявляемых к заготовки. Поэтому выбор того или иного способа является довольно-таки сложной задачей, которая требует учета сразу нескольких факторов, в том числе технико-экономических параметров. Таким образом, при подборе способа производства первоначально следует учесть самые основные критерии:

2. Объем партии деталей. В мелкосерийном и единичном производстве при изготовлении деталей небольшими партиями следует применять ковку, поскольку использование специальной технологической оснастки приведет к увеличению себестоимости поковки. В данном случае неизбежны значительные припуски и большой объем дальнейшей обработки методом резания. Для получения заготовок с максимально точными размерами и наименьшими напусками необходимо использовать дополнительную оснастку, что значительно повышает затраты при производстве небольшого объема деталей.

В серийном производстве наиболее целесообразно использовать разные методы штамповки на молотах и прессах.

При крупносерийном или массовом производстве рекомендуется применять штамповку на прессах с выносом отдельных формоизменяющих операций на специальное оборудование.

3. Размер и масса поковки. Размеры заготовок зависят от технических параметров используемого оборудования и инструментов. От выбранных габаритов и массы изделия зависит выбор температурного режима при обработки давлением. При больших размерах и массе поковки рекомендуется применять деформацию с нагревом, которая обеспечивает наименьшее давление на инструмент и меньше сила деформирования. При небольших размерах лучше всего использовать холодное деформирование ввиду экономичности такого способа, поскольку 15-20% производственных затрат идет на нагрев.

4. Технологические свойства материала. Сложность изготовления качественной поковки зависит от пластичности металла или сплава. Если необходимо произвести поковку из материалов, которые с трудом подвергаются деформации, то следует выбирать метод, обеспечивающий схему нагружения, близкую к трехосному неравномерному

Стойкость материала к деформации определяет нагрузки, которые возникают на инструменте. По этой причине для деформирования материалов с высоким сопротивлением необходимо выбирать схемы штамповки с меньшими силами деформирования.

Также это следует учитывать при подборе метода холодной объемной штамповки, при которой к технологической пластичности и сопротивлению к деформации металлов. Особенность таких процессов заключается в высоком давлении пластического течения материала и низкой пластичности в холодном состоянии. Для объемной штамповки применяют заготовки низкоуглеродистых и среднеуглеродистых, некоторых низколегированных сталей, а также пластичных алюминиевых и медных сплавов.

5. Форма детали (геометрия). От формы детали зависит выбор оптимального метода изготовления поковки. Поковки, произведенные горячей штамповкой по соотношению линейных размеров в плане делятся на: круглые в плане, близкие к кругу по форме, с удлиненной осью, с изогнутой осью и др., а также по наличию сквозных или глухих полостей и по другим признакам.

Компания «Владресурс» занимается реализацией поковок с 2003 года и на сегодняшний день поставляет продукцию во все регионы России. Мы сотрудничаем с крупными производителями и поставщиками, которые хорошо зарекомендовали себя на рынке делового металла. Мы заботимся о том, чтобы сотрудничество с нашими партнерами было взаимовыгодным и привело к прочным и доверительным отношениям.

Если у Вас возникли вопросы и Вы хотите заказать металлические поковки, то обращайтесь к нам онлайн или по телефонам +7 (4922) 44-77-24 и 49-40-75. Опытные менеджеры предоставят необходимую информацию и помогут оформить заявку.

Брак штампованных поковок

Поковка – это такое изделие или заготовка (промежуточное звено в производстве какой-либо детали, оборудования), изготавливаемое из стали прочных марок, применение которого широко распространено во многих отраслях промышленности, автомобилестроении, сельском хозяйстве. Особенностью такой заготовки является ее схожесть про форме и размеру с будущим изделием. Такие свойства этих изделий, как прочность, гибкость, износостойкость сделали их незаменимыми составляющими элементами в производстве различных деталей.

Что этот такое?

Поковка металлическая – это не готовое изделие, а металлическая заготовка для изготовления стандартного проката или деталей механизмов. Она может иметь различную форму сечения (круг, квадрат, многоугольник и нестандартные варианты по дополнительному согласованию) и изготавливается из сталей различных марок.

Основное ее отличие от стального круга, квадрата, шестигранника и другого подобного проката – это размер, используемая сталь и термообработка.

Производство

Из-за большого разнообразия сталей и сплавов и различных требований к готовой продукции для ее производства используются различные методы. Их можно разделить на две большие группы.

Штамповка

При штамповке сырье спрессовывается специальным штампом, распределяющим металл заготовки по форме. Из-за используемого оборудования и самого процесса получаемые металлоизделия также часто называют штамповками.

Данный метод штамповки дополнительно можно разделить еще на две разновидности:

Однозначно сказать, какая из них лучше достаточно сложно. Разогрев заготовки перед штамповкой существенно улучшает тягучесть стали и упрощает формирование поковки, но поддержание высокой температуры требует энергозатрат и увеличивает сроки производства. Холодная же штамповка не может обеспечить должную производительность при использовании объемных заготовок.

Ковка

Ковка – второй способ изготовления. Его основное отличие в том, что из заготовки необходимое изделия получается постепенно. В зависимости от массы и размера заготовки изделие формируется с помощью различных механизированных гидравлических прессов или вручную – кувалдами и молотками.

Ковка – более долгий процесс. К тому же точность изготовления уступает методу штамповки, так как заготовка формируется фактически вручную.

Сложность изготовления вы можете оценить в следующем видео.

Брак штампованных поковок

Риски на поверхности поковок, представляющие собой мелкие открытые царапины глубиной 0.2—0,5 мм и просматриваемые до дна, возникают при прокатке металла вследствие задиров и заусенцев на прокатных валках (рис. 7, а).

Закаты — заусенцы, возникающие от неправильной калибровки или износа ручьев в прокатных валках и закатанные в виде диаметрально противоположных складок глубиной более 0,5 мм (рис. 7, в).

Рис. 7. Виды брака исходного материала и заготовок

В отличие от дефектов штамповочного или закалочного происхождения перечисленные выше дефекты материала всегда обнаруживаются на поверхности поковки и строго следуют перегибам ее контура (рис.7, м).

Плены представляют собой брызги жидкой стали, застывшие на стенках изложницы и раскатанные при прокатке в виде отслаивающихся с поверхности пленок толщиной до 1,5 мм (рис. 7. г). После штамповки остаются на поверхности поковок.

| Расслоения обнаруживаются в виде трещин по срезу заусенца или в виде расслаивания поковок на две части по плоскости разъема штампов (рис. 7. д); дефект обнажается при обрезке заусенца (рис. 8). Расслоения являются следствием усадочной раковины или рыхлости. |

Рис. 8. Образование расслоения в поковке шатуна: а — заготовка с дефектом перед штамповкой; б — выжимание дефекта в заусенец при штамповке

Шлаковые включения — все инородные включения, попадающие в жидкую сталь (шамотины. песочины и др.); выявляются при резке заготовок, если включение попадает на линию среза (рис. 7, е), а также при просмотре микро- и макрошлифов.

Флокены представляют собой скопления или гнезда мельчайших трещин (рис. 7, ж), видимых при осмотре на срезах заготовок в виде белых хлопьев или пятен. Поковки, отштампованные из металла, пораженного флокенами, растрескиваются при закалке, иногда с отделением кусков; обнаруживаются непосредственно при закалке, при снятии припуска в процессе механической обработки или же при поломке детали.

Несоответствующая марка стали (несоответствующий химический состав стали). Брак по несоответствию химического состава или марок стали обнаруживается при испытании твердости, пробой по искре или стилоскопом, а также при растрескивании деталей в процессе закалки, при поломке деталей во время правки после цементации и закалки или в эксплуатации. Для избежания брака по этой причине рекомендуется унифицировать размеры профилей в кузнечно-штамповочном цехе таким образом, чтобы на одном участке не встречалось одинаковых профилей, резко различных по свойствам марок стали, главным образом стали цементуемой и улучшаемой.

Несоответствующие размеры профиля материала приводят к браку на штамповке — по неполной фигуре (маломерный профиль), по недоштамповке (увеличенный профиль) и по зажимам.

Использование

Как уже говорилось, металл поковки выбирается исходя из последующего использования изделия. Сфера их применения по-настоящему широка и охватывает множество отраслей промышленности.

Вот лишь несколько примеров:

Остановимся на использовании чуть подробнее, так как оно зависит еще и от вида поковки. Исходя из используемого сырья, можно выделить следующие разновидности:

Также можно произвести деление и по способу производства. Соответственно, металлические поковки могут быть:

Разновидности поковок:

Прессованные поковки

Процесс изготовления основан на методе машинного штампования. Суть его заключается в следующем: определенное количество металла поступает в подготовленную форму. Затем в результате прессования под высоким давлением происходит формирование заготовки. Данный вид заготовок нашел применение в машиностроении.

Поковки из углеродистой стали

Для придания поковке определенной формы углеродистую сталь куют. Такие изделия устойчивы к различным видам повреждений, обладают повышенной прочностью.

Кованые поковки

Кованые поковки создают обычными орудиями труда (кузнецкий молот, ручной пресс). Не смотря на трудоемкость процесса и значительные затраты времени конечный результат отличается эластичностью и высоким качеством.

Поковки из нержавейки

Нержавеющая сталь дает возможность производства поковок больших размеров. Для этого используется дегазация плавки, метод разливки вакуумного типа и гидравлический пресс вес, которого составляет 1000 т. Нержавеющие поковки самые чистые, компактные, состав однородный. Применяются в металлургии, а также они популярны в судостроении, автомобилестроении, энергетике, химической и авиационной индустрии.

Легированные поковки

Изготавливается из разных видов стали. Благодаря этому поковка наделяется теми свойствами, которые присущи механизму, частью которого она является.

Методы получения

Изготовление поковок – довольно сложный технологический процесс. Существует два метода получения заготовок:

Ковка

—

этопроцесс деформирования нагретогометалла за счет последовательноговоздействия инструмента ударами молота или давлением пресса

.

Поковкииспользуютв качестве заготовок для дальнейшеймеханической обработки с целью полученияготовых деталей машин; при невысокихтребованиях к точности поковки могутбыть и готовыми изделиями.

Свободнойковкой изготавливают детали массой —отнескольких граммов до 250т (и более) илинейными размерами — от несколькихсантиметров до десятков метров.

Свободная ковка разделяется на ручнуюи машинную. Ручная ковка как древнейшийспособ обработки металла давлениемсохранилась в настоящее время в мелкихремонтных мастерских для небольшихпоковок, обработки металла приизготовлении индивидуальных, мелкосерийныххудожественных и бытовых изделий.

Вкачестве исходного материала для ковки

в основном используют

литойметалл многогранного, круглого иквадратного сечений для крупныхзаготовок, а также прокатанные заготовкидля перековки на мелкие размеры

—

блюмы

,

сортовойпрокат

квадратного, круглого и прямоугольногосечений.

Косновным

достоинствамсвободной ковки относятся:

—возможностьполучения микроструктуры металла

заготовки

болеевысокого качества

по сравнению с отливками;

—возможностьполучения крупных поковок

,что другими способами либо недостижимо,либо экономически нецелесообразно;

,требуемые для изготовления крупныхпоковок, так как обработку осуществляют

обжатиемотдельныхнебольшихучастков

;

,что резко

снижаетзатраты

на производство, особенно при мелкосерийномего характере;

практически из

всехмарок и видов металлов и деформируемыхконструкционных сплавов

.

по сравнению с горячей штамповкой; этотнедостаток в определенной степениустраним путем

механизации

процесса;

—большиенапуски на поковках

,что требует большого объема последующейобработки.

Изготовление поковок машиностроительных деталей

Рис.154. Виды машиностроительных поковок

Поковкойназывают заготовку детали, полученнуюковкой или штамповкой.

Штамповка

Штамповкойизменяютформу и размеры заготовки с помощьюспециализированного инструмента –штампа, который для каждой деталиизготавливается индивидуально.

Существуетдва вида штамповки — горячая и холодная.

Процесс изготовления поковок

Независимо от метода получения готового изделия изготовление поковок состоит из следующих этапов:

Изготовление поковок и штамповок: особенности технологии

Ковка и горячая штамповка – одно из трёх основных направлений обработки давлением штучных заготовок из металлов и сплавов.

Ввиду того, что способность металла к деформированию существенно возрастает с повышением температуры, методами горячей обработки давлением можно изготавливать изделия сколь угодно сложных форм, причём даже из сталей со сравнительно низкой пластичностью (например, высоколегированных). Более того, некоторые сплавы обрабатываются давлением исключительно при горячем состоянии.

Изготовление поковок и штамповок горячей деформацией определяется температурой, при которой деформируемый металл перестаёт упрочняться. Упрочнение проявляет себя как постоянно растущие значения предела пластичности.

Как следствие, к металлу приходится прилагать всё большее усилие, что негативно сказывается на расходе энергии деформирующими машинами. При горячей обработке давлением возрастает подвижность зерен макроструктуры, а их перемещение становится более легким.

Поэтому удельные усилия заметно снижаются, поэтому становится возможным формоизменять сталь с высокими степенями деформации, не опасаясь при этом разрушения заготовки.

Ковка и штамповка – основные виды горячей обработки давлением. Соответственно производственное оборудование в первом случае называют ковочным, а во втором – ковочно-штамповочным.

Неконтролируемость теплового расширения металла при горячей обработке давлением в большинстве случаев не даёт возможности изготавливать изделия без допусков и припусков. Поэтому поковки, штамповки – заготовки, которые далее подлежат механической доработке по контуру, сверлению отверстий, изготовлению пазов или галтельных канавок.

Таким образом, под ковкой и штамповкой понимают технологию горячей обработки металлов давлением, которую производят при температурах конца аустенитного превращения. Для низкоуглеродистых и нелегированных сталей – это диапазон температур 1050…12000С, а для высокоуглеродистых и легированных – 850…9500С.

Ковка металла

При ковке течение металла под действием деформирующего инструмента ничем не ограничивается, поскольку формоизменение происходит нажатием гладких бойков по поверхности заготовки.

Усилие деформации при этом наименьшее, однако и возможности для точного деформирования металла минимальны: пластическое течение всегда происходит в направлении наименьшего сопротивления, т.е., в зазор между бойками.

Поэтому ковка является чисто заготовительной операцией и выполняется в следующих случае:

Основные операции ковки:

Ковку проводят на паровоздушных ковочных молотах, а для деформирования особо крупных поковок (например, коленчатых валов) используют парогидравлические ковочные прессы. Заготовку, прошедшую переходы ковки, называют поковкой.

Горячая штамповка

При горячей штамповке (она, кстати, бывает как объёмной, так и листовой: последняя применяется для трудно деформируемых сталей, которые поставляются как толстолистовой прокат толщиной более 15…20 мм) течение металла под действием рабочего усилия ограничивается формой полости рабочего инструмента – штампа. Иногда готовое изделие после такого формоизменения так и называют – «штамповка», но практически более распространён термин «поковка», поскольку изначально уже известно, ковкой или штамповкой обрабатывается металл.

Штамп представляет собой сложный инструмент, состоящий из двух половинок – подвижной и неподвижной. При этом подвижная часть штампа прикрепляется к ползуну пресса или к бабе паровоздушного штамповочного молота, а неподвижная размещается на столе горячештамповочного оборудования.

Наличие боковых стенок штампа повышает усилие деформирования из-за появления сил трения. Однако готовые штамповки отличаются значительно более высокой размерной точностью, поэтому допуски при этом намного меньше.

Кроме того, наличие современного горячештамповочного оборудования – горячештамповочных автоматов, винтовых и кривошипных прессов – позволяет минимизировать также припуски на механическую обработку.

Штампованная поковка в ряде случаев подлежит только очистке от окалины.

Таким образом, поковка, штамповка – отличия между ними заключаются в степени точности конечного изделия, и в его форме.

Последовательность проведения технологических процессов горячей штамповки:

Итак, поковка, штамповка – разница между ними состоит в том, что поковка после деформирования всегда подвергается последующей обработке, в то время как штамповка уже имеет форму, приближающуюся к форме конечной детали.

Преимущества применения

Производством рассматриваемых изделий занимаются литейные заводы. На них поставляют заготовки поковок, где они проходят полный технологический цикл, включая термическую обработку. Готовое изделие обладает следующими преимуществами:

Заготовки не требует особых условий для хранения. В случае необходимости их можно складировать даже на открытой строительной площадке. Они долго сохраняют свои свойства.

Поверхность изделия отличается высоким качеством. На заготовках отсутствуют раковины, заусенцы, наплывы или другие дефекты. Кроме того, в процессе обработки металла не происходит обезуглероживания материала.