Стол для машины термической резки

Стол для машины термической резки

Вытяжной секционный стол предназначен для термической резки портальными машинами различных производителей листового металла и удаления образующихся при резке продуктов горения. Стол применяется для плазменной, лазерной, газовой и других видов резки.

Вытяжной стол имеет модульную конструкцию и собирается из стандартных модулей вытяжных секционных серии МВС. Модули МВС имеют различные размеры по длине и ширине, благодаря которым возможно составить стол любой требуемой длины и ширины.

Удаление и очистку воздуха от выделяющихся вредных веществ обеспечивает фильтровентиляционная установка, которая подбирается и заказывается дополнительно, исходя из размеров стола, а также ряда условий и параметров резки.

Окружающая среда, а также воздух, содержащий продукты горения, не должны быть взрывоопасными и не должны содержать агрессивные пары и газы.

Вытяжной стол обеспечивает вытяжку непосредственно из зоны резки по принципу поверхностного отсасывания – удаление загрязненного воздуха производится равномерно и эффективно, только из той секции, над которой производится резка, что позволяет минимизировать объем удаляемого воздуха при эффективном дымопоглащении.

В целом работа вытяжного стола выглядит следующим образом. В процессе вырезки деталей горелка установки термической резки совершает движения относительно неподвижно лежащей на пластинах заготовки. При продольном перемещении горелки поочерёдно открываются-закрываются заслонки окон воздушного канала. Таким образом, открытой, в основном, оказывается только одна заслонка напротив именно той секции, над которой в данный момент происходит резка. Иногда одновременно бывают открыты две заслонки соседних секций, но это происходит при прохождении горелкой границы этих секций и занимает непродолжительный промежуток времени. При открытой заслонке из секции происходит принудительное удаление продуктов резки. Данный способ имеет преимущество перед одновременным отсасыванием со всей поверхности стола, так как, вследствие меньшей площади, требует меньшей мощности фильтровентиляционного оборудования.

Стол подключается к существующей или дополнительно заказываемой фильтровентиляционной системе. Диаметр подсоединяемого воздуховода 400 мм.

Для работы вытяжной системы стола необходим источник сжатого воздуха 0,4-0,5 МПа (4-5 кгс/кв.см).

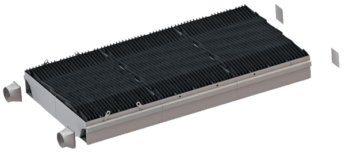

Корпус модуля (1) представляет собой сварную металлоконструкцию. Он разделён на 3 или 4 секции шириной по 515 мм каждая, отделённые друг от друга перегородками. В корпус вставляются ванны (2), которые служат для сбора твёрдых отходов, возникающих в процессе термической резки металла. В каждую секцию корпуса вставляется по одной ванне. Ёмкие пылесборники позволяют реже чистить стол. Сверху на ванны укладываются сита (3), задачей которых является улавливание и предотвращение проваливания вниз мелких деталей. Верхнюю часть модуля составляют пластины (5), вертикально вставленные в пазы рамы (4). Пластины служат непосредственно для размещения на них листов металла, из которых вырезаются детали.

Для удобства монтажа стол снабжён специальными рымами. Благодаря тому, что они являются съёмными, возможна установка отдельных модулей стола по очереди с использованием всего одного комплекта рымов.

Простая конструкция стола позволяет произвести быструю очистку и, в случае необходимости, легко заменить любой узел. Вытяжной стол является при этом высоконадежным и рассчитан на эксплуатацию в тяжелых условиях.

Полный комплект поставки стола включает вытяжной секционный модуль (количество модулей – по требованию Заказчика), комплект монтажных частей к однорядному столу и комплект соединительных частей для модулей. Комплекты монтажных и соединительных частей не включены в спецификацию модуля и заказываются дополнительно.

Количество комплектов монтажных частей к однорядному столу равно количеству рядов в устанавливаемом столе. Количество комплектов соединительных частей на 1 шт. меньше, чем количество самих модулей.

Раскроечный стол для машин термической резки

Если мы возьмём как пример обычный 12 метровый стол с шириной 2,5м, то нам понадобится изготовить примерно 12000 штырей (резка займёт примерно 12ч/ч, это при условии если мы плюнем на обработку торцов). На изготовления такого количества штырей при L=200, нам понадобится примерно 2,4 км материала, что примерно будет весить 4 тонны, если мы возьмём самую дешёвую сталь, то это нам обойдётся примерно в 2000 евро, ну а если чего-то не слишком поддающегося автогену, то это будет стоить уже около 10000 евро. Приваривать эти штыри надо по крайней мере на три жирные прихватки, иначе при работе они очень быстро поотлетают. На то чтобы заменить износившиеся штыри нам потребуется остановить работу машины почти на неделю.

И так, подведём итог:

Мы получаем циклические издержки с учётом недополученной прибыли, более чем 15000 евро.

Два таких цикла и можно купить хороший керамический стол.

А что касается варианта со штырями из бимметала, я затрудняюсь прикинуть сколько это будет стоить, да ещё и с учётом авторских отчислений, думаю не как не меньше вышеупомянутого варианта. Да и вообще это алхимия какая-то, а автор патента, думается мне видел машину термической резки только на картинки и вообще не понимает как она работает. Мощная струя в которой происходит высокотемпературная реакция горения металла с обильным окислением, накроет эти штыри толстым слоем очень твёрдого шлака, который застынет раньше чем штырь начнёт распрямляться и на даст ему этого сделать. Да ещё лист может потерять устойчивость при загибании штыря и сместится, что приведёт к браку.

Что не говорите, но самое рациональное, это использование полос, нарезаются которые обычно из отходов.

SladJhon, если у Вас плазменная резка, возможно стоит присмотреться к резке на поверхности воды.

Достоинства:

1. На порядок снижаются выбросы газообразных продуктов резки в атмосферу (многие полностью отказываются от местной вытяжной вентиляции)

2. Отсутствуют термические деформации элементов конструкции стола

3. Снижаются тепловые деформации раскраиваемых деталей

4. Упрощенная чистка стола от шлака (шлак в виде гранул, а не сплошной спекшейся массы)

5. Большая живучесть полос раскройного стола.

Недостатки

1. Большая металлоемкость ванны по сравнению с традиционным столом.

2. Требуется качественная окраска конструкций ванны и кессона.

3. Неудобство в работе с мокрыми деталями.

4. В зимнее время необходимо поддерживать положительную температуру воды в ванне.

P.S. Чертежами не располагаю. Но видел на нескольких судостроительных заводах.

igorni, правильней будет назвать не резка на поверхности воды, а резка под водой. Так как обрабатываемый лист всё же будет верным погрузить под воду полностью, так в принципе в подавляющем большинстве случаев и происходит. И подводной резкой может быть не только плазменная резка, но и любой другой вид термической резки и в принципе во всех случаях технология одна и та же, за исключением маленьких тонкостей.

Что касается пункта 1 (достоинства), то это неверно. Процесс термической резки, это реакция интенсивного окисления в струе кислорода или сжатого воздуха. Продуктов сгорания не может быть меньше чем при резке на открытом воздухе и без локальной вытяжки при интенсивных режимах резки не обойтись. На всех машинах подводной термической резки должна быть установлена мощная система удаления продуктов горения.

Подводная термическая резка, это отличный вариант, вот только существенным недостатком является более высокая стоимость оборудования и это не только стол. Оборудование для подводной термической резки стоит в 2,5-3 раза дороже. А производительность ниже примерно на 10%. Но зато качество деталей значительно выше, что приводит к существенному снижению стоимости последующей обработке деталей.

Pavel Samofalov, поскольку при подводной резке, оператор не может визуально наблюдать за процессом резки, то для подводной резки необходимы соответствующим образом адаптированные машины

— с устройствами аварийного отсоединения и отключения резака при столкновении с деталями/отходами

— устройствами позиционирования и отслеживания полжения резака под водой

— плазменный резак с устройством инициации плазменной дуги под водой

У SladJhon я так понимаю не тот случай.

А вот резка на поверхности воды (т.е. когда лист соприкасается с поверхностью воды) позволяет выполнять качественную плазменную резку обычными машинами с штатными плазменными резками.

Оператор имеет возможность наблюдать за процессом работы машины также как и при обычной резке на открытом воздухе. Лист находится на расстоянии 10 мм под кромкой воды и этот факт ничуть не затрудняет визуальный контроль.

Обычно все современные машины, уже в среднем ценовом диапазоне, будь то машины подводной термической резки, или обычные открытые, все они оснащаются бесконтактными системами аварийной остановки на случай ошибки технолога, которая может привести к поднятию металла на опасный уровень с возможностью столкновения. Но тем имение всё равно происходят аварийные столкновения, но правда достаточно редко, это связана с разными причинами и обычно фатальное столкновение происходит в режиме обратного (холостого) хода. Про подобные ситуации на машинах подводной термической резки я не слышал, думаю это связанно с значительно меньшим уровнем негативного термического воздействия, хотя возможно и просто от того, что машин подводной резки в десятки раз меньше находятся в эксплуатации.

igorni, вы заблуждаетесь. Резак под водой не находится, он работает в воздушной подушке. Сжатый воздух подаётся в зону реза и вытесняет воду, процесс инициирования реакции окисления проходит не под водой. Вода в таких системах служит для уменьшения негативного термического влияния, первичное охлаждение происходит паром, вторичное водой. И это очень эффективная система.

Как я понимаю, система, которую предлагаете вы, не оснащена воздушной подушкой. И как я думаю, она является не намного эффективней чем обычная система автоматизированной термической резки.

И вот, что меня заставляет так думать:

Один раз я получил партию деталей с качеством ниже чем ожидал, кромки были недостаточно ровные с большим кантом и деформация деталей была выше ожидаемой. Я отказался от этих деталей и потребовал расследовать этот случай, найти причину, устранить а затем вырезать мне новые. Начальник цеха сначала отказывался это делать, но звонок генеральному директору с угрозой того, что он может навсегда потерять крупного заказчика, быстро заставил начальника цеха изменить своё решение, и мы начали разбираться, в чём дело.

Оказывается, что всё происходило так:

У них накрылся ресивер, а мощности компрессора, который они воткнули в систему на время ремонта, хватало только для обеспечения работы плазмы и периферийной необходимой пневматики. Им пришлось отключить воздушную подушку. А так как плазма в воде не может без неё работать, они понизили уровень воды. Им не помогли даже дополнительные перемычки, шести метровые полосы шириной 60-80, вообще были винтами. Когда я во всём разобрался, получил извинения, бесплатно вырезанные детали с нужным мне качеством, коньяк с конфетами и конфликт был исчерпан.

Столы для плазменной резки (СПР)

Столы для плазменной резки (СПР) – предназначены для проведения работ по плазменному и газовому раскрою листового материала. Столы моделей СПР-01, СПР-01-02, СПР-02 предназначены для работ ручными резаками, а СПР-03, СПР-04 подходит, как для ручной, так и для автоматизированной плазменной и газовой резки.

Рабочая поверхность столов образована съемными стальными пластинами, которые по мере износа заменяются на новые. В конструкции стола предусмотрена решетка, располагающаяся внутри стола под основной рабочей поверхностью, предотвращающая проваливание деталей в собирающий отходы контейнер. Наличие в конструкции воздуховода с выходным фланцем позволяет подключить стол к централизованной вытяжной системе.

Покупателю

О компании

Услуги

Поддержка

Контакты

Все авторские права на товарный знак, оригинальные наименования продукции, промышленные образцы и их технические характеристики, изображения и всю иную информацию, размещаемую на настоящем сайте, зарегистрированы в установленном порядке и принадлежат ООО «ПКП «Завод ВТО». Их полное или частичное воспроизведение в любом виде без предварительного письменного согласия ООО «ПКП «Завод ВТО» не допускается.

Вся информация, размещенная на нашем сайте, носит информационный характер и не является публичной офертой, определяемой п.2 ст. 437 Гражданского кодекса Российской Федерации. Любая информация, представленная на нашем сайте, может быть изменена без предварительного уведомления. Более подробную информацию Вам помогут предоставить менеджеры нашей компании.

Cтол для лазерной резки

К процессам термической резки металла относятся такие процессы как лазерная, плазменная и газовая резка металла. При всех этих задачах выделяется большое количество дыма. В основе вытяжных решений KEMPER для процессов термической резки металла лежат вытяжные столы собственной оригинальной конструкции и надежные фильтры, подходящие для любых типов термической резки металла.

Столы термической резки со встроенными вытяжными каналами KEMPER представляют собой модульную конструкцию различных размеров, позволяющую скомпоновать стол требуемого размера с широким диапазоном рабочих площадей. По всей длине стола проходит встроенный вытяжной канал, благодаря чему происходит локальное удаление дымов от места их выделения. Модули стола термической резки KEMPER разделены вертикальными стенками на секции. Исходя из этого, требуется более низкая производительность фильтровентиляционной установки, так как удаление загрязнённого воздуха производит только из конкретной секции, в которой происходит процесс резки, что значительно оптимизирует производственные затраты.

Столы термической резки со встроенными вытяжными каналами производства компании «KEMPER GmbH», предназначены для термической резки листового металла портальными машинами различных фирм производителей. Столы термической резки KEMPER применяются в процессах любых видов термической резки (газовой, плазменной, лазерной и др.).

Конструкция: Столы термической резки со встроенными вытяжными каналами KEMPER представляют собой модульную конструкцию различных размеров, позволяющую скомпоновать стол требуемого размера с широким диапазоном рабочих площадей. Модули стола термической резки KEMPER разделены на секции, благодаря чему происходит, так называемое, локальное удаления дыма от места выделения пылевых частиц и газов. Благодаря этому требуется более низкая производительность фильтровентиляционной установки, что значительно оптимизирует производственные затраты.

Специально разработанная конструкция столов термической резки KEMPER со встроенными вытяжными каналами обеспечивает равномерное удаление пылевых частиц с поверхности стола и отделению искр непосредственно в самом столе.

Все компоненты столов термической резки KEMPER изготовлены из качественных и точно подобранных материалов, что позволяет гарантировать специалистам компании Kemper их долгое время эксплуатации для производственных нужд.

Принцип работы: Столы термической резки со встроенными вытяжными каналами KEMPER используют давление, возникающее при резке металла и представляют собой секционную конструкцию с циклонным эффектом. Удаление загрязнённого воздуха осуществляется только в той секции модуля стола, где открыты пневмоклапаны. Пневмоклапаны открываются в секции, напротив которой в данный момент находится портал резательного устройства, клапаны остальных секций закрыты. Секционное удаление пылевых частиц и газов в столе термической резки KEMPER регулируется пневматическим способом с помощью прижимной каретки прикреплённой к порталу резательного устройства, либо электронным способом путём соединения с системой управления резательных устройств.

В результате работы стола крупные загрязнения остаются в нижней части ванн, а дым и сверхмелкие частицы пыли, размером от 0,1 мкм до 1,0 мкм поднимаются вверх. Здесь они улавливаются интегрированной системой поверхностного отсасывания и удаляются центральной фильтровентиляционной системой с автоматической очисткой фильтровальных патронов.

Вытяжной стол для термической резки, СЛОТ-СТОЛ (Россия)

Стол для автоматического раскроя металла с системой вентиляции.

Информация о технических характеристиках, наличии на складе, стоимости товаров не является публичной офертой!

Стол для термической (плазменной) резки металла предназначен к использованию с автономными консольными машинами плазменной и газовой резки или портально-мостовыми станками с ЧПУ без собственного рабочего стола.

Вытяжной стол для резки металла выполняет несколько функций:

Корпус модуля (1) представляет собой сварную металлоконструкцию с воздуховодом и клапанами, которые открывают секцию для вытяжки. Он разделён на 4 секции шириной по 760 мм каждая, отделённые друг от друга перегородками.

В корпус вставляются ванны (2), которые служат для сбора твёрдых отходов, возникающих в процессе термической резки металла. В каждую секцию корпуса вставляется по одной ванне. Ёмкие пылесборники позволяют реже чистить стол.

Верхнюю часть модуля составляют пластины (4), вертикально вставленные в пазы рамы (3). Пластины служат непосредственно для размещения на них обрабатываемых листов. Такая конструкция позволяет во время резки плазме проходить сквозь заготовку, при этом раскаленные отходы не оседают на основании рабочей поверхности.

Вес стандартного стола 2000 х 3000 мм составляет 1500 кг.

Условия оплаты

Стоимость товара указанная на сайте или предоставленная нашими менеджерами уже включает НДС и таможенные платежи. Стоимость товаров установленная в иностранной валюте рассчитывается по курсу ЦБ РФ действующему в день оплаты.

Услуги по монтажу и пуско-наладочных работ не входят в стоимость поставки оборудования и рассчитываются дополнительно по запросу заказчика.

Оплата производится по безналичному расчету. При оформлении заказа необходимо указать реквизиты организации для выставления счета на оплату.

Условия доставки

При наличии заказанного оборудования на складе нашей компании и при условии 100% оплаты поставки, заказ в кратчайшие сроки передается в службу доставки или доступен для самостоятельного вывоза с нашего склада в Москве. При поставке под заказ срок поступления оборудования на наш склад составляет от 2 до 18 недель с даты получения предоплаты.

Доставка заказов осуществляется по всей территории России следующими транспортными компаниями: «ЖелДорЭкспедиция», «Байкал Сервис», «Деловые Линии», EMS Почта России, «ПЭК».

сли у Вас существует постоянный транспортный партнер, мы рассмотрим возможность организовать доставку через данную транспортную компанию. Доставка оплачивается Заказчиком в соответствии с тарифами транспортной компании, осуществляющей перевозку.

Самовывоз заказа возможен со склада в г. Москве.

|