срок жизни бетонной смеси

Время живучести бетона

Живучесть бетонной смеси — это характеристика определяет, насколько длительный срок бетон будет сохранять свои эксплуатационные характеристики.

Этот параметр является центральным в процессе определения моментов взаимодействия с клиентом. Допускается падение подвижности на показатель не более 30 %. При снижении за пределы этого параметра считается, что смесь вышла из своих норм. Ее использование не рекомендуется, поскольку это может повлечь неблагоприятные последствия. Если рассматривать другие параметры материала, то они не должны снижаться.

Время живучести бетона подходит к концу при схватывании. Это особый процесс, который происходит внутри каждой бетонной смеси. Он подразумевает начало химической реакции между водой и вяжущим материалом. В ходе ее протекания образуются надежные связи между частицами, которые в дальнейшем будут только укрепляться. Если в этот момент начать выполнять перемещение состава, то они легко разрушатся. В данном случае, даже после повторного застывания, характеристики уже не буду такими высокими, какими бы они могли стать первоначально.

Для определения времени живучести бетона принято использовать несколько методов. Как показывает практика, оно составляет порядка двух часов, но может варьироваться, в зависимости от некоторых внешних факторов.

Живучесть бетонной смеси — влияющие факторы

В целом, именно время живучести бетона обуславливает дальность его транспортировки. Когда используется самосвал, то данный период несколько снижен за счет отсутствия движения состава в пути. Это ускоряет не только схватывание, но и расслоение, что наступает гораздо быстрее. Применение миксера является предпочтительным, поскольку он постоянно смешивает бетон. Движение не дает ему некоторое время терять свои параметры. Дополнительно, сохраняется заданная подвижность.

О живучести бетона и сроках живучести.

Параметр.

Нужно отдельно говорить про живучесть бетона. Данный параметр не зря считается центральным, когда определяется, как взаимодействовать с заказчиками. Прежде всего, устанавливается, что может обозначать такое понятие, как «живучесть бетона». Определяется длительность эксплуатационных свойств бетонной смеси. Может быть допущено уменьшение подвижности не больше 30%. Когда же уменьшение оказывается большим, рассматривается случай выхода за пределы нормативов и пользоваться подобной смесью уже нельзя из-за возможных неблагоприятных последствий. Что касается остальных параметров бетона, они не уменьшаются.

Живучесть заканчивается, когда происходит схватывание. Это особенный процесс, происходящий внутри смеси из бетона. В этом случае начинается химическая реакция, связанная с взаимодействием воды и вяжущего. Когда такое взаимодействие происходит, крепко связываются между собой частицы с последующим укреплением.

При составном перемещении в данный момент, частицы могут быть легко разрушены. Когда происходит повторное застывание, наблюдаются уже мене высокие характеристики по сравнению с начальными.

Время.

Чтобы определить время живучести пользуются несколькими методами. Обычно такое время занимает пару часов, но возможны вариации, которые определяются теми или иными факторами. Давайте рассмотрим моменты, способные оказывать определенное воздействие:

В общем, дальность бетонной транспортировки обеспечивается временем живучести. При использовании самосвала, этот период немного уменьшен, поскольку состав не двигается в дороге. Таким образом, ускоряется схватывание вместе с расслоением. Предпочтительнее использовать миксер в связи с регулярным перемешиванием раствора. Благодаря такому движению он не теряет собственные параметры, и показатели заданной подвижности сохраняются.

Износостойкость бетона

Согласно нормативным документам, долговечность бетона или его срок службы варьируется в пределах 50—100 лет. Все зависит от пропорций основных компонентов смеси и используемых добавок, улучшающих свойства бетона. Но, как показывает практика, преждевременное разрушение бетонных конструкций — довольно частое явление. Сегодня существует методы, позволяющие использовать потенциал бетонных материалов, существенно продлить эксплуатационный срок, сохранить стойкость поверхности в исходном виде.

Что оказывает влияние на долговечность?

Прежде чем определить подходящий метод укрепления поверхности бетона и продлить его срок службы, следует разобраться с параметрами, оказывающими на это влияние:

Как продлить эксплуатационный срок?

Придать бетону крепости и подлить длительность его эксплуатации можно разными методами. Каждый из них подбирается в зависимости от степени влияния факторов, перечисленных выше.

Правильная технология заливки

Важным этапом в данном способе является подбор состава и приготовление бетонной смеси. Ингредиенты и их количества подбираются согласно планируемым нагрузкам. Идеальным вариантом является выбор марки бетона и арматуры с запасом прочности. Не менее важно правильно подготовить основание. Грунт должен быть достаточно плотным и малоподвижным. Это позволит в дальнейшем избежать деформаций фундамента и трещин на стенах.

Уплотнение материала при заливке должно быть достаточным, чтобы удалить все пустоты и пузыри воздуха. От величины пористости, следовательно, плотности бетона напрямую зависит его влагонепроницаемость и долговечность. Хотя есть исключения. Например, газобетон отличается длительным сроком службы, несмотря на большое количество пустот. Это объясняется тем, что в порах скапливается и циркулирует достаточный объем воздуха, который компенсирует температурные деформации. Следовательно, даже замерзшая вода в газобетонной кладке не способна разрушить стены.

Срок сушки должен быть достаточным, чтобы цемент успел прореагировать, а структура не потеряла монолитности. Рекомендуется естественная сушка под полиэтиленовой пленкой с периодическим орошением бетонной поверхности.

В холодное время года проблема сушки решается постоянным подогревом бетонного раствора и изоляцией опалубки.

Модификаторы

Для продления срока службы рекомендуется использовать специфические добавки, повышающие устойчивость бетона к различным воздействиям. Популярной добавкой является фибра в виде тонких стальных волокон. Такие фиброволокна выполняют функцию арматуры с разницей в том, что работают они не в месте установки, а по всему объему смеси за счет равномерного распределения молекул.

Железнение поверхности

Обработка бетонного покрытия осуществляется специальным текучим или сухим цементным составом, гранулы которого укрепляют слабый приповерхностный слой свежего бетона. Железнением обеспечивается защита от высоких нагрузок, механических и климатических воздействий. Метод бывает сухим, когда цементная смесь наносится через сито на поверхность и разравнивается в слой 2 мм после впитывания влаги из бетона, и мокрым, когда готовые составы разводятся в воде на месте проведения железнения.

Изолирующие пропитки

Наиболее эффективны для обработки кладки и монолита силинги. Для их изготовления применяют быстротвердеющие полимеры, способные глубоко проникать в пустоты приповерхностного слоя и изолировать их. Пропитки повышают гидроизоляцию бетона, что существенно продлевает срок службы.

Но у пропитки есть отрицательные стороны. Она блокирует естественную циркуляцию воздуха. Поэтому такие составы рекомендованы для обработки полов, но не годятся для использования с целью укрепления бетонных стен жилых домов.

Своевременная заделка трещин

В период эксплуатации важно вовремя заделывать образовавшиеся трещины на поверхности бетона. Они неизбежно будут возникать по причине естественного расширения структуры. Если не заделать дефект, в скором времени образуется широкая щель, отремонтировать которую обойдется дороже.

Термошов

Нарезание швов осуществляется глубиной на треть бетонного слоя или толщиной 5 мм. Для этого используются мастерок, шпатель или гвоздь. Делать прорезку удобнее в свежесхватившемся растворе. Если бетонный слой застыл, тогда нарезать швы лучше болгаркой с насадкой для работы по камню.

Нельзя оставлять шов открытым, если бетонная поверхность находится на улице. Чтобы он не заполнился водой, а затем не замерз, шов заполняется герметиком, смолой или битумом. В помещении можно использовать для этих целей монтажную пену.

Рекомендуется размещать термошвы на перпендикулярных и параллельных стыках, у кирпичных столбов, колонн, перекрытий.

Вентилируемые фасады

Известно, что бетонной кладке нужна надежная защита от влияния внешних воздействий. С этой задачей справляются вентилируемые фасадные системы. Например, газобетон с невентилируемой системой прослужит только 50 лет, а с вентилируемой — более 100. Такой эффект достигается за счет обеспечения естественной циркуляции воздуха, выводящего избыток влаги из стеновых пор.

Составы-водопонизители

Специфическая химическая добавка способна решить проблему коррозии стали в арматурном каркасе и бетонного камня путем регулирования содержания хлорид-ионов.

Вывод

Основными причинами, разрушающими бетон, являются:

На некоторые из перечисленных факторов можно повлиять использованием современных добавок, пропиток, технологий отделки и облицовки. Этого будет достаточно для увеличения долговечности и стойкости бетонной конструкции, вопреки ее естественному износу с течением времени.

Время твердения (схватывания, застывания) бетона в зависимости от температуры

Заливка бетона в холодное и жаркое время года требует особых навыков и знаний, т.к. работы с цементной смесью осложняются, а период ее высыхания резко уменьшается или возрастает. Изменение скорости твердения бетона в зависимости от температуры обусловлено замедлением процессов гидратации и удержанием большого количества жидкости в толще материала.

Для ускорения застывания и предупреждения дефектов используются специальные строительные приемы, полимерные и противоморозные добавки.

Стадии набора прочности бетонной конструкцией

Схватывание и твердение растворов на основе цемента обусловлено его химическим взаимодействием с водой. Силикаты, алюминаты и алюмоферриты, которые входят в состав портландцемента, обеспечивают повышение прочности на различных стадиях отверждения.

Скорость химических реакций зависит от наличия катализаторов (специальных добавок) и температуры.

Стадия схватывания

В состав цементного порошка входит трехкальциевый алюминат (3СаО*Al2O3), трехкальциевый силикат (алит, 3СаО*SiO2), двухкальциевый силикат (белит, 2CaO*SiO2) и алюмоферрит. Алит, который занимает большую часть массы портландцемента, участвует в обеих стадиях отверждения. При затворении водой и в начале стадии схватывания он выделяет тепло, которое увеличивает скорость реакции.

Стадия схватывания проходит в первые часы после заливки опалубки. Скорость начала реакции и длительность процесса зависят от состава смеси и температуры воздуха. При нормальных температурах (+18…+22°С) бетон схватывается через 2,5-3 часа. Из них 1,5-2 часа проходит до начала реакции, а 1 час уходит непосредственно на схватывание.

В горячей среде схватывание происходит активнее и начинается более быстро. Весь процесс может занять менее 1-2 часов, из которых реакция — 15-20 минут.

Стадия твердения

Стадия формирования бетонного камня начинается по завершении схватывания. Твердение материала происходит за счет удаления свободной воды. Часть жидкости испаряется во внешнюю среду, а другая — связывается с молекулами силикатов и алюминатов, образуя стойкие комплексы. Чтобы не нарушить баланса между связываемой и испаряющейся водой, нужно обеспечить оптимальную влажность и температуру среды.

Основным реагентом на стадии твердения является алит. Белит обеспечивает постепенное упрочнение материала в процессе эксплуатации: за счет его свойств прочность материала через 2-3 года может составлять до 250% прочности после твердения.

Стандартный срок затвердевания бетона

Стандартное время застывания бетона составляет 28-30 дней. Нормальные условия для отверждения — температура +15…+22°С и влажность 60-100%. Длительность отверждения зависит от условий процесса, марки бетона и наличия дополнительных добавок в растворе.

Зависимость времени набора прочности от марки бетонной смеси

Повышение прочности бетона на сжатие коррелирует с увеличением вязкости смеси. Это означает, что с увеличением марки материала время схватывания и твердения сокращается.

Продолжительность реакций для бетона разных марок

| Марка материала | Время схватывания, часов | Время твердения, суток |

| М100 | 3-3,5 | До 30 |

| М200 | 2-2,5 | 14-25 |

| М300 | 1,5-2 | 7-14 |

| М400 | 1-2 | 4-7 |

| М500 | Специальные добавки |

Существует два типа добавок, регулирующих процесс твердения раствора:

При заливке в условиях низких температур используются противоморозные реагенты. Они понижают температуру замерзания воды, препятствуя ее фазовым переходам при 0…+4°С.

Набор прочности бетона в зависимости от температуры

Температура окружающей среды определяет скорость реакций, которые формируют бетонный камень. Повышенная температура воздуха смещает баланс в сторону испарения жидкости, а пониженная — тормозит процессы гидратации в растворе.

При высоких температурах

Для профилактики неравномерности и быстрого высыхания в бетон добавляются замедляющие добавки, а готовая конструкция смачивается в процессе застывания.

Высокая температура и влажность применяются при производстве стандартных бетонных изделий в автоклавах. Такие условия обеспечивают быстрое схватывание и максимальное твердение конструкций.

В прохладное время

При низких температурах раствор долго схватывается, а затем в течение длительного времени остается хрупким по сравнению с марочной прочностью. Химические реакции происходят до температуры фазовых превращений воды.

При отрицательной температуре

Набор прочности бетона при различных температурах

В таблице рассмотрен набор прочности материала марок М200 и М300.

Снижение вязкости раствора

Во время схватывания бетонный раствор сохраняет свою пластичность. При движении в стационарной или подвижной бетономешалке смесь проявляет свойство тиксотропии — уменьшения вязкости состава при постоянной динамической нагрузке.

Слишком длительное перемешивание приводит к «перевариванию» бетона и снижению конструктивной прочности готовой конструкции. Чтобы сохранить подвижность раствора и избежать негативных эффектов, в смесь добавляются пластификаторы. Они удлиняют периоды схватывания и застывания.

Зависимость уровня набора прочности от показателей температуры материала

Низкая температура ингредиентов отрицательно влияет на эксплуатационные характеристики бетонного камня. Если для смешивания используется холодная вода и наполнитель, то последующий уход за конструкцией не сможет обеспечить марочную прочность.

Для сокращения времени схватывания и расходов на подогрев бетона в опалубке компоненты разогреваются до предельно допустимого уровня. Максимальное значение определяется составом и маркой портландцемента. При нагреве выше этой температуры готовая смесь будет реагировать менее интенсивно, что скажется на прочности конструкции.

Предельная температура компонентов бетонного раствора

| Вид цемента | Максимальная температура воды для затворения, °С | Предельная температура наполнителя, °С | Максимальная температура бетонного раствора после вымешивания, °С |

| Глиноземистый | 40 | 20 | 25 |

| Портландцемент марки М400 и выше |

Пуццолановый цемент марки М300 и выше

Цемент с пуццоланой М200

Рекомендации по ускорению процесса

Соблюсти необходимые условия для заливки не всегда возможно: в жаркую и холодную погоду температура отклоняется от оптимальной не менее чем на 15-20°С, а влажность может составлять ниже 60%.

При заливке фундамента строители прибегают к мерам защиты бетона на этапе смешивания, но редко дополнительно подогревают готовую конструкцию. Это обусловлено тем, что основа здания должна пройти этапы усадки и стабилизации грунта. В этом случае возникшие дефекты не скажутся на прочности дома, а будут устранены с помощью дополнительного слоя бетона.

Долговечность железобетона – теория и практика

В статье «За высотою высота» (13.06.2016 агентство новостей АНСБ, журнал «Строительный бизнес») д.т.н. В.И. Травуш написал : „В 70-е — 80-е годы в России высотное строительство практически не велось“ – это абсолютная историческая неправда.

В 1970 – 1980 годы трестом Спецжелезобетонстрой Минмонтажспецстроя СССР в котором работал к.т.н. Б.Д.Тринкер (ВНИПИ Теплопроект) и В.О. Гидроспецстрой Минэнерго СССР, где работал инж.А.Б.Тринкер, были построены несколько десятков самых высотных в Мире сооружений, в том числе: железобетонные башенные градирни высотой от 90 до 150 метров и дымовые трубы высотой от 250 до 420 метров на ТЭЦ, ГРЭС, АЭС, грануляционные башни на химических комбинатах СССР, спецсооружения 2.

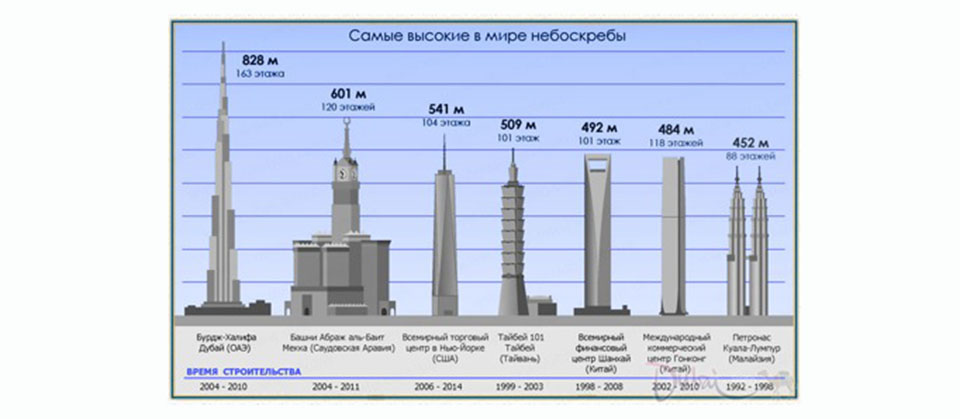

В 2010 году в Дубаи (ОАЭ) на берегу круглогодичного и вечно тёплого Персидского залива был построен самый высокий в мире небоскрёб «Башня Халифа» ( Burj Khalifain Dubai, U.A.E. ), полной высотой 828 метров. Проектировало американское архитектурное бюро, строила южнокорейская фирма [11]. Общий срок строительства с 2004 по 2010 годы. В отчёте фирмы указано : «Специально для «Бурдж-Халифа» была разработана особая марка бетона, которая выдерживает температуру до +50°C. Бетонную смесь укладывали только ночью, в бетонную смесь добавляли лёд», «строительство Бурдж-Халифа заняло 6 лет, чтобы закончить, используя 22 миллиона человеко-часов. Были наняты более чем 30 локальных подрядчиков и 12 000 рабочих из 100 стран. Проект был действительно глобален по своей природе».

Отечественные строители имеют 70-летний, значительно более богатый и многосторонний опыт производства работ в условиях жаркого и сухого климата, при солнечной радиации и штормовых ветрах, в настоящем катастрофическом (!) климате. Выбор материалов, проектирование и подборы составов любого бетона для любого климата в Мире, то есть от минус 50 градусов ( например в Якутске ) до плюс 55 градусов цельсия и при любой влажности, производят строительные лаборатории в течении 60 лет в соответствии с универсальным «Руководством по проектированию и подбору составов гидротехнического и обычного бетона» 1957 года, разработанным Учёным к.т.н. Б.Д.Тринкером ( фото 1 ) :

Фото 1 Б.Д.Тринкер родился в 1914, с ОТЛИЧИЕМ защитил диплом в МХТУ им.Д.И.Менделеева в 1939, поступил в Аспирантуру, в ноябре 1939 призван на фронт, воевал на Карельском и 3-Украинском фронтах, в декабре 1945 демобилизован, в 1955 защитил свой единственный диссер, в 1963-1967 построил самое Первое в человеческой истории сооружение выше 500 метров из железобетона в Останкино. Фото 1945 года : Б.Д.Тринкер капитан комроты в навсегда освобождённой Вене.

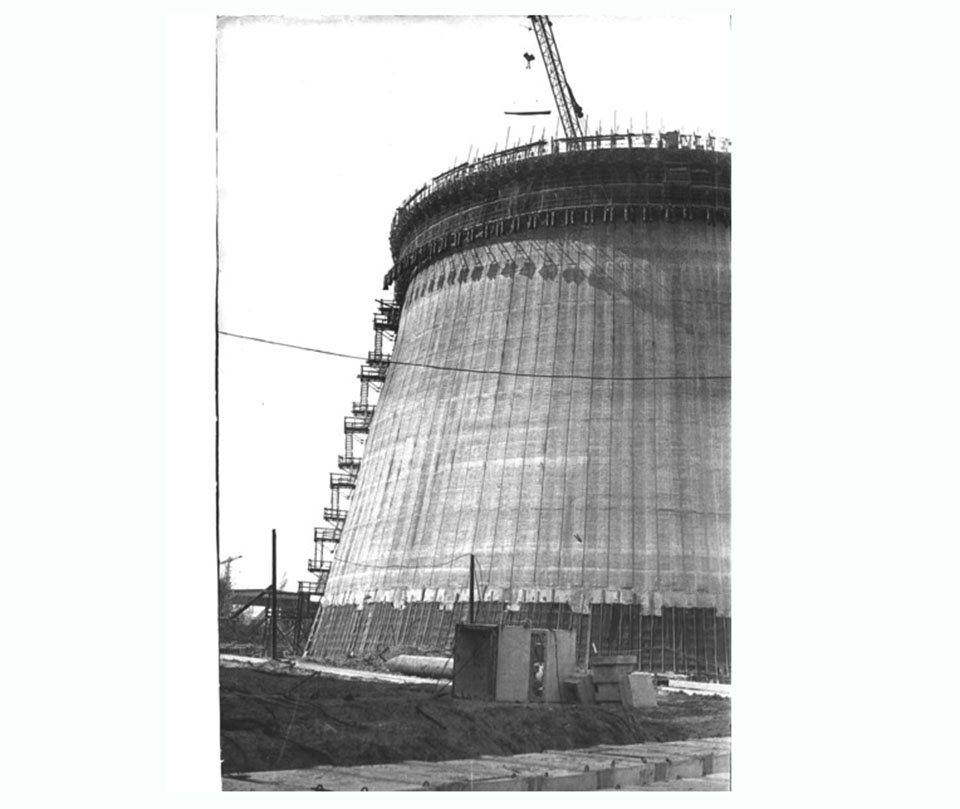

Документы, разработанные Б.Д.Тринкером имеют самые главные принципы : простота, доступность, ускоренная за 1-2 дня (!) методика всех расчётов, отсутствие сложных формул, точность и планируемость результатов, то есть проектируемого сверх-прочного и сверх-долговечного Бетона. Теоретические разработки данного «Руководства» были сделаны и практически подтверждены в период подготовки и строительства первых высотных сооружений из железобетона (фото 2), подвергающихся кислотной агрессии и воздействию значительного градиента знако-переменных температур.

Фото 2 Строительство первых высотных дымовых труб из железобетона на ТЭЦ и ГРЭС, заведующий лабораторией высотных и специальных сооружений Минмонтажспецстроя СССР к.т.н. Б.Д.Тринкер на своей Высоте, 1957 год.

Наоборот : в Казахстанском Экибастузе кроме высокой температуры плюс 55 градусов в тени, одновременно относительная влажность воздуха составляет 25%, что как насосом вытягивает всю влагу из твердеющего бетона. В таком катастрофическом климате твердеющий бетон без защиты рассыпается в прах.

В период с 1977 по 1979 годы в Казахстане на Экибастузской ГРЭС № 1 ( мощностью 4 млн. квт. ) были построены автором статьи первые самые высотные в Азии инженерные сооружения дымовые трубы 300 и 330 метров высотой, из железобетона с проектными марками М400 ( класс В30 ), F300 и W8 ( фото 3 ). Основные параметры трубы : наружный диаметр у основания = 32 метра, наружный диаметр верхнего створа = 12 метров, толщина стенки изменяется от 0,8 м. у основания до 0,3 м. в верхней части. Расчётная высокая сейсмичность = 9 баллов вынудила использовать усиленную арматуру периодического профиля диаметром 38 мм, что привело к необходимости применять литую смесь с подвижностью 24-26 см осадки стандартного конуса. Необходимо отметить : единственный от всей науки СССР на строительстве работал инженер Минэнерго СССР А.Б.Тринкер, построил мощный БСУ снабжавший высокомарочным бетоном все объекты.

Фото 3 Экибастузская ГРЭС № 1 построенная в 1977-1979 годах в резко континентальном и катастрофическом климате Казахстана при температуре летом плюс 55 градусов цельсия и относительной влажности около 25%, зимой при минус 40 градусов Цельсия, дымовые трубы высотой 300 и 330 метров. Автор проекта и технологии к.т.н. Б.Д.Тринкер, автор БСУ и Бетона инженер А.Б.Тринкер.

В 1979-1980 годах на Киришской ГРЭС была возведена 330-метровая дымовая труба с применением суперпластификатора ЛТМ, бетононасоса, скользящей опалубки, с рекордными скоростями скольжения в зимних условиях 3-5 метров в сутки.

С 1976 года, по новой конвейерной технологии начали возводить монолитные без рабочих швов бетонирования тонкостенные осободолговечные железобетонные градирни высотой 90 метров на ТЭЦ с Суперпластификатором ЛТМ (ТУ-480-2-4) из литой бетонной смеси (24-26 см. О.К.) в скользящей опалубке с применением бетононасоса, рассчитанные на 100 лет работы в экстремальных, всепогодных температурно-влажностных условиях, при температурах: внутри водяной конденсат плюс 40-60 градусов, снаружи по погоде от минус 50 до плюс 50 градусов Цельсия (фото 4, 5).

Фото 4 Уникальное монолитное безшовное сооружение, градирня на ТЭЦ-25 Мосэнерго, 1977 год.

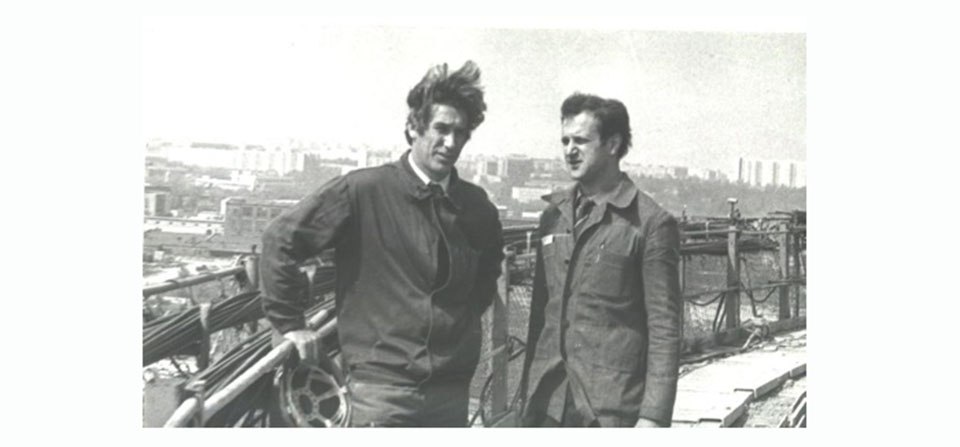

Фото 5. Главный строитель инженер Минэнерго СССР Александр Тринкер (справа) и директор строящейся ТЭЦ-25 Мосэнерго в Очаково, 1977.

Проект и технология : к.т.н. Б.Д.Тринкер ( 1914 – 2004 ) заведующий лабораторией высотных и специальных сооружений ВНИПИ Теплопроект Минмонтажспецстроя СССР.

— В 1981 году за конвейерную скоростную технологию возведения башенных 90-метровых градирен на ТЭЦ ( надёжное обеспечение электроэнергией страны ) была выдана Премия Совета Министров СССР, заголовок в газете : «за особо выдающиеся проекты и строительство», 19 приспособленцев получили по незаработанной золотой медали и по 650 рублей.

— В 1987 году за технологию модифицирования лигносульфонатов ЛТМ по ТУ-2-4-86 и успешное применение миллионов кубометров долговечного и высокопрочного бетона была выдана Премия Совета Министров СССР, получили 20 приспособленцев. Настоящие учёные создавшие и применившие технологии, премии не получили!

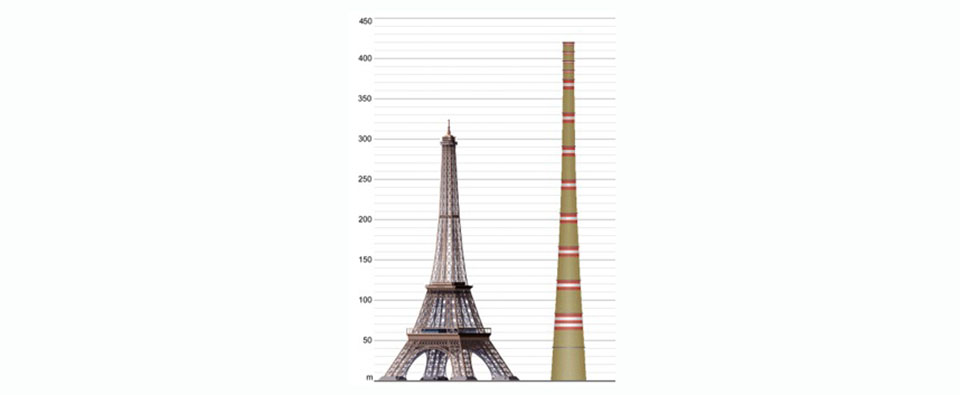

Фото 6. Самая высокая в Мире железобетонная дымовая труба возведённая на Экибастузской ГРЭС № 2 в 1985 году, 420 метров. Участник «Guinness world records». Автор проекта и новой технологии к.т.н. Б.Д.Тринкер, автор Бетона и конструктор БСУ в Экибастузе инж. А.Б.Тринкер.

В отличие от жилых небоскрёбов построенных в ХХ1 веке ( фото 7 ), дымовые трубы должны долго и без ремонта работать в высокоагрессивных средах : конденсатах разных кислот, выделяющихся из продуктов сгорания топлива на ТЭЦ и ГРЭС. Бетон дымовых труб дополнительно должен быть коррозионно-стойким в высоко-агрессивных кислых средах, то есть несравнимо с условиями службы любых небоскрёбов в жилых городах, которые подвержены только лёгкой атмосферной коррозии.

Фото 7. Самые высокие небоскрёбы в городах, на первом месте Бурдж Халифа, построенное в Дубаи (ОАЭ) в 2010 году в тёплом и благоприятном для бетонирования климате, высотой 828 метров.

В жарком и сухом климате твердеющий бетон подвергается следующим вредным воздействиям : солнечная радиация и ветер форсируют испарение влаги из бетона сооружений имеющих большую открытую поверхность, это приводит к внутреннему массо- и теплопереносу, и к переменным термическим напряжениям в их стенках. Необходимость получения высокой подвижности литых бетонных смесей повышает расход цемента, что вызывает усадку при переменном по периметру сооружения нагреве от солнечной радиации. Трещины в бетоне сооружений возникают под влияникм усадки, от температурных и усадочных напряжений, возникающих в бетоне в процессе тепло- и массообмена с окружающей средой.

Интенсивное испарение влаги уменьшает степень гидратации цемента и приводит к образованию направленных капилляров, ухудшающих микро-и макроструктуру цементного камня и бетона, резко понижается качество бетона, его плотность, прочность, долговечность. Образование трещин и ухудшение структуры бетона под воздействием переменной по величине солнечной радиации по периметру сооружения приводят к необратимым изменениям в бетоне. Поэтому необходимо обеспечить уменьшение величины и интенсивности испарения влаги из бетона и создать все требуемые условия для полной гидратации цемента и образования оптимальной структуры цементного камня и бетона, благодаря выравниванию градиентов влажности и температуры по сечению стенок сооружения. Это достигается путём влагозащиты и теплозащиты бетона, способствующих выравниванию температуры по сечению и периметру сооружения.

Бетонирование дымовых труб Экибастузских ГРЭС происходило непрерывно и круглосуточно, дымовая труба № 1 на ЭкГРЭС № 1 возводилась в скользящей опалубке, труба № 2 ЭкГРЭС № 1 в переставной. Было практически доказано : даже в самых жёстких климатических условиях при температуре плюс 55 градусов и относительной влажности 25%, темпы подъёма скользящей опалубки достигали 3-4 метра в сутки, а скорость подъёма в переставной опалубке ( труба № 2, ЭкГРЭС № 1 ) составляла всего только 1 метр в сутки. В бетонные смеси вводили самый надёжный, простой, безопастный в применении и успешно применяемый с 1947 года ПАВ – СДБ, который гарантированно обеспечил получение литой ( 24-26 см ) бетонной смеси и одновременно самые высокие проектные марки бетона в сооружении : М400 (класс В30), F300, W8. Лабораторный контроль качества ( теперь называют „мониторинг“ ) производства бетонной смеси на БСУ, при укладке в опалубку, и последующему уходу был сразу организован непрерывно-круглосуточный.

Необходимо отметить : все рабочие-высотники в период строительства были обеспечены жильём, к зарплатам ( основной тариф ) прибавляли высотные надбавки и командировочные ( вахтовый метод ), в Экибастузе не было отбоя от желающих, кроме того был коэффициент 1,3 за трудные условия, в результате средняя зарплата рабочего в месяц достигала 2000 рублей ( при зарплате среднего инженера по стране 150 руб/месяц ).

Экибастузские ГРЭС № 1 и № 2 непрерывно и безаварийно (!) работают в течении более 40 лет производя электрическую энергию для всего Казахстана, что доказывает высокую долговечность бетона и надёжность возведённых советскими строителями дымовых труб. Причём имеются дополнительные мощности, так как электростанции работают не в полную нагрузку, соответственно при необходимости для новых потребителей электроэнергии в Казахстане или за пределами страны, можно увеличить подключив резервные котлоагрегаты.

Опыт строительства в Казахстане при критических параметрах : температуре плюс 55 градусов и относительной влажности воздуха 25% указывает на необходимость строгого выполнения всех требований по подготовке, приготовлению бетонной смеси и уходу за твердеющим бетоном, геодезическому контролю, что обеспечило высокую долговечность сооружений.

В результате применения простейших и надёжных только отечественных : технологии бетона и строительных материалов, был получен огромный экономический эффект, причём следует учесть : возведённые советскими инженерами высотные железобетонные сооружения никогда не красили ( исключение – маркировочная сигнальная покраска для самолётов ), а все небоскрёбы в мире защищены нержавеющим металлом, стеклом и силиконом, старые металло-конструкции, например Эйфелеву башню периодически каждые 7-9 лет красят краской. Необхидимо отметить : так называемая «гидрофобизация» применением ГКЖ ( д.т.н.Ф.М.Иванов и д.т.н.В.Г.Батраков, НИИЖБ ) практически НЕ защищает бетон, так как смывается первым дождём.

Самая надежная защита Бетона – применение ПЕРВИЧНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ по теории и методам Учёного к.т.н. Б.Д.Тринкера.

1. «От комиссии по премиям Совета Министров СССР за наиболее выдающиеся проекты и строительство башенных железобетонных градирен в скользящей опалубке» от 31 мая 1981 года, список № 3, 19 примкнувших блатных получателей, без самых Главных Авторов Теории и Практичесного применения : отсутствует фамилия Тринкер.

2. Присуждение премии Совета Министров СССР, 1987 год: «за разработку и применение модифицированных Лигносульфонатов ЛТМ», 20 блатных примкнувших, без самых Главных АВТОРОВ Теории и Практичесного применения – отсутствует фамилия Тринкер.

1. Патент № 87043 : Способ приготовления пластимента для бетонов и катализатора для размола цементного клинкера; заявлено24.12.1948, опубликовано 01.01.1950 :Б.Д.Тринкер. „Предметом изобретения является способ приготовления пластимента, применяемого в качестве пластификатора для бетонов или в качестве катализатора для размола цементного клинкера“.

2. Тринкер, Б. Д.Из опыта производства и применения пластичного шлакового цемента, Министерство строительства предприятий машиностроения СССР, Техническое управление НИИ по строительству, Отд. техн. Информации, Москва, Машстройиздат, 1950, 10 стр.

3. Тринкер, Б. Д.; Стольников, В.В.Инструкция по изготовлению бетона с применением пластифицированного цемента или обычного цемента с добавкой на месте работ концентратов сульфитно-спиртовой барды, ( ИМ-202-51 ), утверждена 17.10.1951, Государственный комитет Совета Министров СССР по делам строительства, Москва, 1951, 18 стр.

4. Тринкер, Б. Д.Применение пластифицированного цемента и пластифицирующих добавок к бетону, Министерство строительства предприятий машиностроения СССР, Техническое управление, Научно-исследовательский институт по строительству, Москва Ленинград: Гос. издательство литературы по строительству и архитектуре, 1952, 64 стр.

5. Тринкер Б.Д. Повышение долговечности гидротехнического бетона добавками из Сульфитно-Спиртовой Барды ССБ, «Конференция по коррозии бетона и мерам борьбы с ней», 17-20 марта 1953, Москва, Волхонка,14.

6. Тринкер, Б. Д.Влияние поверхностноактивных веществ и электролитов на процессы твердения и морозостойкость бетона Автореферат дис., представл. на соискание учен. степени кандидата техн. Наук, М-во высш. образования СССР. Моск. ордена Ленина хим.-технол. ин-т им. Д.И.Менделеева, Москва, 1955, 20 стр.

7. Тринкер, Б. Д.„Руководство по проектированию и подбору состава гидротехнического и обычного бетона», Министерство строительства РСФСР, Москва, 1957, 54 стр.

8. Тринкер А.Б. «Опыт производства бетонных работ при возведении специальных высотных сооружений в условиях сухого и жаркого климата», журнал «Специальные строительные работы», № 11, 1979, стр. 3 – 9.

9. Тринкер А.Б. «Единая система скоростного бетонирования высотных сооружений», журнал «Бетон и железобетон», № 12, 1983, стр. 20 – 21.

10. Тринкер А.Б. БАШНЯ МОЕГО ОТЦА, «Российская газета», проект Родина, 11 января 2018.

11. CTL Group. “Burj Khalifa, the Tallest Building in the World.” Last modified 2011. Accessed Nov. 15, 2011.

12. Фаликман В.Р. Итоги 2-го международного симпозиума по долговечности и устойчивому развитию железобетона (DSCS-2018), Nanobuild.ru № 4/2018, том.10, стр.162-164.

1. Patent No. 87043: A way of preparation of the plastiment for concrete and the catalyst for grind of cement clinker; it is stated 12/24/1948, published 1/1/1950: B.D. Trinker. «A subject of an invention is the way of preparation of the plastiment applied as softener to concrete or as the catalyst to grind of cement clinker».

2. Trinker, B. D. From experience of production and use of plastic slag cement, the Ministry of construction of the enterprises of mechanical engineering of the USSR, Technical management of scientific research institute of construction, Otd. техн. Information, Moscow, Mashstroyizdat, 1950, 10 p.

3. Trinker, B. D.; Stewards, V. V. The instruction for production of concrete with use of the plasticized cement or usual cement with additive on the place of works of concentrates sulphitic and alcohol bards, (IM-202-51), is approved 10/17/1951, the State committee of Council of ministers of the USSR for construction, Moscow, 1951, 18 p.

4. Trinker, B. D. Use of the plasticized cement and the plasticizing additives to concrete, the Ministry of construction of the enterprises of mechanical engineering of the USSR, Technical management, Research institute of construction, Moscow Leningrad: State. publishing house of literature on construction and architecture, 1952, 64 p.

5. Trinker B.D. Increase in durability of hydrotechnical concrete additives from Sulphitic and Alcohol Bards of CoB, «A conference on corrosion of concrete and measures of fight against it», on March 17-20, 1953, Moscow, Volhonka, 14.

7. Trinker, B. D. «Guide to design and selection of composition of hydrotechnical and usual concrete», Ministry of construction of RSFSR, Moscow, 1957, 54 p.

10. Trinker A.B. Tower of my FATHER, Rossiyskaya Gazeta, project Homeland, on January 11, 2018.

11. CTL Group. «Burj Khalifa, Tallest Building in the World.» Last modified 2011. Accessed Nov. 15, 2011.

12. Falikman V.R. Results of the 2nd international symposium on durability and sustainable development of reinforced concrete (DSCS-2018), Nanobuild.ru No. 4/2018, volume.10, p. 162-164.

Abstract: in 2010 in the UAE the highest building in the world was built, and in 1979 in Kazakhstan domestic builders constructed the highest construction in Asia, in the same roast, but sharp and continental climate with very cold winter. Huge difference: at constant climate and humidity of 90% in the UAE ; in Ekibastuz humidity of 25% with a temperature in the summer of 55 degrees, in the winter minus 40 degrees, but we built continuously and round the clock, and in the UAE built 2 times a week only at night and only. The only advantage at builders in XX1 is a century excellent communication.

Keywords: great inventors of the XX century, catastrophic climate, all-weather durable concrete, rates and quality