Протакрил м что это

Протакрил. Инструкция по применению

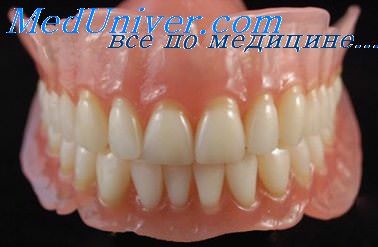

Протакрил-М. Изготовление зубных протезов.

1. Изготовление гипсовой формы.

Изготовление гипсовой формы производится по общепринятой методике.

2. Протакрил-М. Изготовление формовочной массы.

Порошок и жидкость тщательно смешивают в соотношении 2:1 в фарфоровом или стеклянном сосуде. Сосуд с массой накрывают крышкой и оставляют для набухания. Во время набухания массу 1-2 раза перемешивают металлическим шпателем. Массу считают готовой к формированию, когда она теряет липкость и не пристает к рукам.

3. Полимеризацию пластмассы Протакрил-М можно осуществлять двумя способами.

ПЕРВЫЙ СПОСОБ полимеризации пластмассы Протакрил-М.

Кюветку с гипсом перед паковкой формовочной массы нагревают в сушильном шкафу до температуры 34-40°С, а затем заполняют массой с избытком, накрывают контрформой и ставят под пресс. Прессование производят медленно, чтобы масса заполняла всю полость гипсовой формы. Кюветку после закрытия выдерживают под прессом в течение 30-40 мин. до полной полимеризации.

ВТОРОЙ СПОСОБ. Полимеризации пластмассы Протакрил-М.

Полимеризацию производят в полимеризаторе под давлением воздуха 3 атм. и температуре 40-45°С в течение 25-30 мин.

4. Обработка зубного протеза.

Обработку и полировку производят по общепринятой методике. Хранение и использование обычное. Изготовление ортодонтических, ортопедических аппаратов и починка зубного протеза производится по методикам, описанным выше.

Комплект пластмассы Протакрил-М содержит:

Протакрил-М хранят при температуре от +5°С до +25°С и отсутствии открытых источников огня. Гарантийный срок хранения 1,5 года.

Протакрил м что это

Пластмасса холодной полимеризации.

Показания для применения:

• Временные пластиночные съемные протезы;

• Починка и реставрация съемных зубных протезов;

• Челюстно-лицевые аппараты;

• Ортодонтические аппараты;

• Съемные шины-протезы;

Преимущества:

• Универсальное применение;

• Быстрая полимеризация с гарантией, без особых технических усилий;

• Высокая косметичность протезов за счет полупрозрачности и введения в состав материала „прожилок», имитирующих мягкие ткани полости рта;

• Изделия хорошо обрабатываются;

Инструкция по применению:

• Порошок и жидкость смешивают в соотношении 2:1;

• Полимеризуют при комнатной температуре или в термошкафу при температуре 35-45 °С в течение 25-30 мин.;

• Обрабатывают и полируют по общепринятой методике;

937 р. В наличии – 2

Доставка курьером — от 300 руб.

Ещё немножко! До бесплатной доставки по Москве осталось 3000 руб

Способы оплаты — безналичная / наличная

Скидки постоянным покупателям

Товар сертифицирован — предоставляем регистрационные документы

Собственный склад и выставочный зал

Быстрый обмен и возврат товара

Пластмасса холодной полимеризации.

Показания для применения:

• Временные пластиночные съемные протезы;

• Починка и реставрация съемных зубных протезов;

• Челюстно-лицевые аппараты;

• Ортодонтические аппараты;

• Съемные шины-протезы;

Преимущества:

• Универсальное применение;

• Быстрая полимеризация с гарантией, без особых технических усилий;

• Высокая косметичность протезов за счет полупрозрачности и введения в состав материала „прожилок», имитирующих мягкие ткани полости рта;

• Изделия хорошо обрабатываются;

Инструкция по применению:

• Порошок и жидкость смешивают в соотношении 2:1;

• Полимеризуют при комнатной температуре или в термошкафу при температуре 35-45 °С в течение 25-30 мин.;

• Обрабатывают и полируют по общепринятой методике;

Протакрил м что это

Пластмасса холодной полимеризации.

Показания для применения:

• Временные пластиночные съемные протезы;

• Починка и реставрация съемных зубных протезов;

• Челюстно-лицевые аппараты;

• Ортодонтические аппараты;

• Съемные шины-протезы;

Преимущества:

• Универсальное применение;

• Быстрая полимеризация с гарантией, без особых технических усилий;

• Высокая косметичность протезов за счет полупрозрачности и введения в состав материала „прожилок», имитирующих мягкие ткани полости рта;

• Изделия хорошо обрабатываются;

Инструкция по применению:

• Порошок и жидкость смешивают в соотношении 2:1;

• Полимеризуют при комнатной температуре или в термошкафу при температуре 35-45 °С в течение 25-30 мин.;

• Обрабатывают и полируют по общепринятой методике;

937 р. В наличии – 2

Доставка курьером — от 300 руб.

Ещё немножко! До бесплатной доставки по Москве осталось 3000 руб

Способы оплаты — безналичная / наличная

Скидки постоянным покупателям

Товар сертифицирован — предоставляем регистрационные документы

Собственный склад и выставочный зал

Быстрый обмен и возврат товара

Пластмасса холодной полимеризации.

Показания для применения:

• Временные пластиночные съемные протезы;

• Починка и реставрация съемных зубных протезов;

• Челюстно-лицевые аппараты;

• Ортодонтические аппараты;

• Съемные шины-протезы;

Преимущества:

• Универсальное применение;

• Быстрая полимеризация с гарантией, без особых технических усилий;

• Высокая косметичность протезов за счет полупрозрачности и введения в состав материала „прожилок», имитирующих мягкие ткани полости рта;

• Изделия хорошо обрабатываются;

Инструкция по применению:

• Порошок и жидкость смешивают в соотношении 2:1;

• Полимеризуют при комнатной температуре или в термошкафу при температуре 35-45 °С в течение 25-30 мин.;

• Обрабатывают и полируют по общепринятой методике;

Протакрил м что это

Установлено, что резкое снижение прочности пластмасс протеза наблюдается при содержании мономера более 3%. Пластмассы зубных протезов, содержащих большое количество мономера, характеризуются повышенным водо-, масло- и спиртопоглощением, а также склонностью к более быстрому старению.

Самотвердеющие пластмассы протакрил М, протакрил МП, протакрил, стадонт, редонт, редонт-02, редонт-03 и др. широко применяются в практике ортопедического лечения для починки и перебазировки протезов, для изготовления индивидуальных ложек и ложек-базисов и других вспомогательных деталей. С целью получения высокого качества изделий из самотвердеющих пластмасс с низким содержанием остаточного мономера и других остаточных продуктов необходимо проводить полимеризацию в специальных устройствах — полимеризаторах под давлением воздуха 2—3 атм и температуре 40—45°С.

При пользовании съемным протезом в течение 2 лет и более остаточный мономер сохраняется в протезе, возможна его диффузия в поверхностные слои протеза, которая ухудшает физико-химические свойства пластмассы.

По данным М. З. Штейнгарт и соавт. (1977), к недостаткам базисного материала фторакс следует отнести значительное содержание остаточного мономера метилметакрилата. В ряде случаев наблюдается воздействие остаточного мономера на организм (местное раздражение, непереносимость). Базисный материал акранил практически не содержит свободного метилметакрилата, что во многом обусловливает его биологическую инертность.

Вопрос о токсичности акриловых протезов является спорным. Ряд авторов считают, что остаточный мономер является протоплазматическим ядом. Оказывая цитотоксическое действие, он может вызывать некроз пульпы зуба. Однако в опытах на культуре клеток при изучении биологического действия базисных материалов АКР-7, АКР-15 и фторакса доказана их нетоксичность. Быстротвердеющая пластмасса стиракрил обладает выраженным цитотоксическим действием [Нападов М. А. и др., 1973]. В опытах на животных установлено, что имплантирование пластинок пластмасс (этакрил, фторакс, акронил) под кожу вызывает образование опухолей различной дифференцировки [Штейнгарт М. 3. и др., 1980].

Однако, возможно, образование опухоли связано с механическим раздражением острыми краями подшиваемых пластинок. Последнее положение подтверждено в опытах на животных с подсадками закругленных имплантатов или порошков полимерных материалов. Таким образом, хотя вопрос о токсичности акриловой пластмассы и является спорным, наличие остаточного мономера в акриловом зубном протезе установлено. Поскольку в протезе из самотвердеющей пластмассы содержание остаточного мономера во много раз превышает таковое в протезе горячей полимеризации, вероятность токсического действия при этом возрастает.

Современные тенденции создания более эффективных конструкционных материалов (пластмасс) направлены на изменение и более глубокое изучение их свойств, а также оптимизацию технологии изготовления протезов.

В связи с тем что основными токсикогенными и аллергенными свойствами обладает мономер акриловых пластмасс, в биологическом материаловедении разработан ряд методов (сополимеризация, пластификация, поперечной сшивки и др.), позволяющих направленно изменять не только физико-механические, химические, но и биологические свойства стоматологических материалов.

Например, метод сополимеризации дает возможность вводить различные звенья (циклические, алкадиеновые) в макромолекулы, что позволяет в широком диапазоне варьировать свойства этих материалов от эластичных каучукоподобных (эладент-100) до ударопрочных твердых полимеризатов (типа полиметилметакрилата); при этом отмечается минимальное количество остаточных мономеров (протакрил М).

Сополимеризация позволяет придавать стоматологическим материалам бактерицидные свойства. Так, путем сополимеризации акриловых мономеров и оловосодержащих алкадиентов можно получить полимерные материалы с бактерицидными свойствами (бактерил и др.).

Протакрил м что это

ЗАО «ВладМиВа», Белгород

Белгородский государственный национальный исследовательский университет, Россия

ЗАО «ВладМиВа», Белгород

Сравнительная характеристика акриловых базисных пластмасс

Журнал: Российская стоматология. 2016;9(1): 46-46

ЗАО «ВладМиВа», Белгород

ЗАО «ВладМиВа», Белгород

Белгородский государственный национальный исследовательский университет, Россия

ЗАО «ВладМиВа», Белгород

Несмотря на то что технология изготовления базиса съемного протеза из акриловых пластмасс впервые была предложена в 1935 г. и с тех пор появилось множество новых полимеров, композиции на основе производных акриловой и метакриловой кислот до сих пор удерживают одно из первых мест по частоте их использования [1].

Популярность акриловых полимеров объясняется их высокой технологичностью, а также сочетанием невысокой стоимости и хороших физико-механических характеристик. Главным недостатком акриловых пластмасс является наличие остаточного мономера, это может привести к воспалению слизистой оболочки, получившему название «акрилового стоматита» [2].

Исходя из вышесказанного, становится хорошо понятным интерес к новым акриловым полимерам для изготовления базисов съемных протезов и их сравнение с уже существующими аналогами.

Цель исследования — проведение сравнительного анализа технических характеристик новых полимерных акриловых базисных материалов (Белгород, Россия) с уже существующими базисными полимерами (Харьков, Украина; Новочебоксарск, Россия).

Материал и методы. В качестве испытуемых образцов использовали два типа акриловых полимеров — акриловые пластмассы холодного отверждения и акриловые пластмассы горячего отверждения. К акриловым пластмассам холодного отверждения, подвергнутым испытанию, относятся материалы белакрил-М ХО и белакрил-Э ХО (Россия) и материал протакрил-М (Украина). Основным назначением данного вида материалов является починка и перебазировка протезов. Буква «М» в названии материала белакрил-М ХО говорит о том, что в качестве основного компонента жидкости используется метилметакрилат. Буква «Э» указывает, что основным компонентом жидкости материала белакрил-Э ХО является этилметакрилат. Данный тип материалов в основном используют для починки и перебазировки базисов съемных протезов. Второй тип испытанных материалов — акриловые пластмассы горячего отверждения белакрил-М ГО и белакрил-Э ГО (Россия), материалы фторакс и этакрил-02 (Украина), а также материал олакрил (Россия). Как и в предыдущем случае, материалы белакрил-М ГО и белакрил-Э ГО отличаются тем, что в качестве основного компонента жидкости в них используется либо метилметакрилат, либо этилметакрилат. Основным назначением данного типа материалов является изготовление базисов съемных протезов. Качество базисных пластмасс обоих типов мы определяли, опираясь на ГОСТ 31572–2012 «Материалы полимерные для базисов зубных протезов. Технические требования. Методы испытания». Необходимо отметить, что по причине отсутствия газового хроматографа нам пришлось разработать методику анализа испытуемых образцов по показателю «Содержание остаточного мономера» для жидкостного хроматографа. При этом пробоподготовка испытуемых образцов проводилась в соответствии с ГОСТ.

Результаты. В ходе данной работы было выявлено, что перечисленные выше акриловые полимеры холодного отверждения достоверно отличаются между собой по показателям «Прочность при изгибе», «Модуль упругости» и «Содержание остаточного мономера». По остальным показателям, описанным в ГОСТ 31572–2012, материалы отличаются между собой в пределах погрешности измерений. Идентичная ситуация и с материалами акриловыми горячего отверждения. Необходимо отметить, что показатели «Прочность при изгибе» и «Модуль упругости» характеризуют устойчивость изделия к разрушению, а показатель «Содержание остаточного мономера» характеризует степень его аллергенности. В результате выполненных работ для акриловых пластмасс холодного отверждения были получены следующие данные:

— материал белакрил-М ХО имеет модуль упругости равный 2581±225 МПа, прочность при изгибе для данного материала составила 83,2±11,3 МПа, а содержание остаточного мономера метилметакрилата равно 1,19±0,05%;

— материал белакрил-Э ХО имеет модуль упругости равный 2186±223 МПа, прочность при изгибе для данного материала составила 71,4±4,9 МПа, а содержание остаточного мономера метилметакрилата равно 0,19±0,04%;

— материал протакрил-М имеет модуль упругости равный 2557±191 МПа, прочность при изгибе для данного материала составила 95,2±6,0 МПа, а содержание остаточного мономера метилметакрилата равно 1,63±0,05%.

Для акриловых пластмасс горячего отверждения были получены следующие данные:

— материал белакрил-М ГО имеет модуль упругости равный 2576±224 МПа, прочность при изгибе для данного материала составила 86,2±20,0 МПа, а содержание остаточного мономера метилметакрилата равно 1,03±0,07%;

— материал белакрил-Э ГО имеет модуль упругости равный 2289±281 МПа, прочность при изгибе для данного материала составила 74,8±9,4 МПа, а содержание остаточного мономера метилметакрилата равно 0,16±0,06%;

— материал фторакс имеет модуль упругости равный 2952±80 МПа, прочность при изгибе для данного материала составила 101,4±4,1 МПа, а содержание остаточного мономера метилметакрилата равно 1,11±0,05%;

— материал этакрил-02 имеет модуль упругости равный 2543±340 МПа, прочность при изгибе для данного материала составила 94,1±7,4 МПа, а содержание остаточного мономера метилметакрилата равно 1,04±0,06%;

— материал олакрил имеет модуль упругости равный 2506±68 МПа, прочность при изгибе для данного материала составила 82,0±10,4 МПа, а содержание остаточного мономера метилметакрилата равно 0,74±0,05%.

Требования ГОСТ 31572–2012 для материалов горячего отверждения: для показателя «Модуль упругости» — не менее 2000 МПа, для показателя «Прочность при изгибе» — не менее 65 МПа, для показателя «Содержание остаточного мономера» — не более 2,0%.

Вывод. Все проанализированные материалы холодного и горячего отверждения соответствуют требованиям ГОСТ 31572–2012. Поскольку назначение базисных полимерных материалов холодного отверждения отличается от назначения базисных полимерных материалов горячего отверждения, а кроме того, отличаются требования ГОСТ 31572–2012 для этих типов материалов, то анализ полученных данных также необходимо проводить отдельно для каждого типа материалов. Среди акриловых полимерных базисных материалов холодного отверждения наибольшей прочностью обладает материал протакрил-М, а наименьшей прочностью — материал белакрил-Э Х.О. Что касается содержания остаточного мономера метилметакрилата, то в материале белакрил-Э ХО его в 8,5 раз меньше, чем в материале протакрил-М, и в 6,3 раза меньше, чем в материале белакрил-М Х.О. Среди акриловых полимерных базисных материалов горячего отверждения наблюдается аналогичная картина. Наибольшей прочностью обладают материалы фторакс и этакрил-02, а наименьшей — белакрил-Э Г.О. Что касается содержания остаточного мономера метилметакрилата, то в материале белакрил-Э ГО его в 6,9 раз меньше, чем в материале фторакс, и в 6,5 раза меньше, чем в материале этакрил-02. В материале белакрил-М ГО остаточного мономера содержится примерно столько же, сколько в материале этакрил-02, а в материале олакрил остаточного мономера примерно на 30% меньше, чем в материалах белакрил-М ГО и этакрил-02. Таким образом, мы видим, что среди изученных полимерных базисных материалов не было обнаружено ни одного материала, который бы превосходил остальные по всем характеристикам. Меньшее значение прочности компенсируется более низким содержанием остаточного мономера и наоборот.