Пропант для грп что это

Пропанты нового поколения для ГРП

Бурение горизонтальных скважин вместо вертикальных позволяет стволу скважины пройти непосредственно по продуктивному пласту, доводя проходку в продуктивном интервале до 9 километров, увеличив, таким образом, площадь дренирования в разы по сравнению с вертикальными скважинами, вскрывающими всего лишь несколько метров продуктивного интервала.

Бурение горизонтальных скважин вместо вертикальных позволяет стволу скважины пройти непосредственно по продуктивному пласту, доводя проходку в продуктивном интервале до 9 километров, увеличив, таким образом, площадь дренирования в разы по сравнению с вертикальными скважинами, вскрывающими всего лишь несколько метров продуктивного интервала.

Для вовлечения в разработку как можно большей площади продуктивного интервала применяют такие способы увеличения продуктивности скважин как гидроразрыв пласта.

Гидроразрыв пласта проводят для интенсификации добычи, либо для увеличения приемистости нагнетательной скважины. В результате ГРП снижается гидравлическое сопротивление призабойной зоны, увеличивается фильтрационная поверхность скважины.

Применение песка в качестве пропанта при гидроразрыве пласта имеет ряд недостатков, связанных с его механическими свойствами. Песок намного тяжелее воды (2.6 гр/см 3 против 1 гр/см 3 у воды), а значит, он будет стремиться образовывать горки на своем пути к достижению самых отдаленных концов вновь образованной трещины гидроразрыва, что не позволит использовать максимальную длину трещины. Другим недостатком песка является его слабая механическая прочность, что приводит к его быстрому разрушению (песок выдерживает давление около 4000 PSI), которое вскоре проявит себя как вынос пропанта из скважины, а это в свою очередь создает проблему пескопроявлений и потери геомеханической устойчивости пласта-коллектора. Решение обеих этих проблем дорогостоящее, что заставляет нефтедобывающие компании искать альтернативу традиционным пропантам из песка.

Одной из новых разработок 3М в области добавок для гидроразрыва пласта явились сверхлегкие (с плотностью 1,05 гр/см 3 ) пропанты с плотностью близкой к плотности воды (1 гр/см 3 ).

только при помощи сверхлегких пропантов удется достичь структуры частичный монослой в трещине гидроразрыва при закачке пропанта.

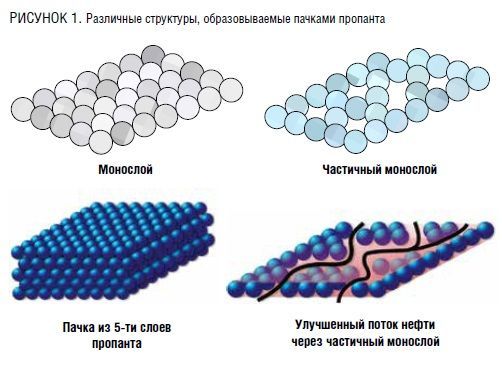

Пропанты могут упаковываться как в один слой, так и формировать несколько слоев, находящихся друг над другом. Структура, состоящая всего лишь из одного слоя пропанта, будет называться монослой. При этом, если монослой (один слой пропанта) будет заполнен не полностью, то есть, в какой-то части слоя будет отсутствовать пропант и вместо пропанта там будет пустота, то такая структура будет носить название частичный монослой (Рис. 1).

Очень важно заметить, что только при помощи сверхлегких пропантов удется достичь структуры частичный монослой в трещине гидроразрыва при закачке пропанта.

Как показали исследования, проводимость частичного монослоя сверхлегкого пропанта превосходит проводимость 5 слоев песка 20/40 меш (фракционный состав песка). Данный факт позволяет установить, что при закачке намного меньших объемов сверхлегких пропантов, можно создать трещину с большей проводимостью, чем если бы в качестве пропанта использовался песок.

Меньшие объемы закачки сверхлегкого пропанта для образования в трещине структуры частичного монослоя позволяют сэкономить на реагентах, необходимых для проведения гидроразрыва, таких как вода, полимеры, снизить скорость закачки, экономится время на проведение работ. Общий объем экономии в результате применения сверхлегких пропантов взамен традиционно используемому песку, в материальном выражении может составлять 25% от общей стоимости работ по гидроразрыву пласта.

Автор: С. Папков инженер отдела материалов для нефтегазовой промышленности 3М Россия

Пропанты нового поколения для ГРП

Бурение горизонтальных скважин вместо вертикальных позволяет стволу скважины пройти непосредственно по продуктивному пласту, доводя проходку в продуктивном интервале до 9 километров, увеличив, таким образом, площадь дренирования в разы по сравнению с вертикальными скважинами, вскрывающими всего лишь несколько метров продуктивного интервала.

Гидроразыв пласта – это процесс воздействия жидкости непосредственно на породу до тех пор, пока она не начнет разрушаться и начнется процесс образования трещин.

Для вовлечения в разработку как можно большей площади продуктивного интервала применяют такие способы увеличения продуктивности скважин как гидроразрыв пласта.

Гидроразрыв пласта проводят для интенсификации добычи, либо для увеличения приемистости нагнетательной скважины. В результате ГРП снижается гидравлическое сопротивление призабойной зоны, увеличивается фильтрационная поверхность скважины.

Важную роль в технологии гидроразрыва играют пропанты. Пропанты – это твердые частички с размером около одного миллиметра. Их роль заключается в поддержании вновь созданной в результате гидроразрыва трещины в открытом состоянии, после того как гель, использованный для доставки пропантов и создания трещины в продуктивном пласте будет разрушен. Чаще всего в качестве пропантов выступают зерна песка, отсортированные по размерам до определенной фракции.

Применение песка в качестве пропанта при гидроразрыве пласта имеет ряд недостатков, связанных с его механическими свойствами. Песок намного тяжелее воды (2.6 гр/см 3 против 1 гр/см 3 у воды), а значит, он будет стремиться образовывать горки на своем пути к достижению самых отдаленных концов вновь образованной трещины гидроразрыва, что не позволит использовать максимальную длину трещины. Другим недостатком песка является его слабая механическая прочность, что приводит к его быстрому разрушению (песок выдерживает давление около 4000 PSI), которое вскоре проявит себя как вынос пропанта из скважины, а это в свою очередь создает проблему пескопроявлений и потери геомеханической устойчивости пласта-коллектора. Решение обеих этих проблем дорогостоящее, что заставляет нефтедобывающие компании искать альтернативу традиционным пропантам из песка.

Одной из новых разработок 3М в области добавок для гидроразрыва пласта явились сверхлегкие (с плотностью 1,05 гр/см 3 ) пропанты с плотностью близкой к плотности воды (1 гр/см 3 ).

Плотность, близкая к плотности воды наделяет сверхлегкие пропанты нейтральной плавучестью, что позволит пропантам находиться в растворе воды, не выпадая в осадок. Сверхлегкие пропанты легко достигают самые дальние концы трещины и надежно в ней фиксируются. Новое поколение пропантов сделано деформируемыми и прочными (выдерживают давления до 8000 PSI) что позволит им надежно закрепить трещину в открытом состоянии, не разрушив при этом пропантов. Еще одно очень важное свойство вновь созданной трещины гидроразрыва – это ее проводимость (способность пропускать через себя определенной количество жидкости в единицу времени), чем выше проводимость трещины, тем больше нефти можно будет добыть из данной скважины.

Говоря о проводимости трещины, стоит упомянуть то, как частички пропанта (песка или сверхлегких пропантов) могут упаковываться (создавать определенную структуру) друг с другом при помещении их в замкнутые условия под избыточным давлением. Самая очевидная структура упаковки для частичек песка и сверхлегких пропантов – это слой.

Только при помощи сверхлегких пропантов удется достичь структуры частичный монослой в трещине гидроразрыва при закачке пропанта.

Пропанты могут упаковываться как в один слой, так и формировать несколько слоев, находящихся друг над другом. Структура, состоящая всего лишь из одного слоя пропанта, будет называться монослой. При этом, если монослой (один слой пропанта) будет заполнен не полностью, то есть, в какой-то части слоя будет отсутствовать пропант и вместо пропанта там будет пустота, то такая структура будет носить название частичный монослой (Рис. 1).

Очень важно заметить, что только при помощи сверхлегких пропантов удется достичь структуры частичный монослой в трещине гидроразрыва при закачке пропанта.

Как показали исследования, проводимость частичного монослоя сверхлегкого пропанта превосходит проводимость 5 слоев песка 20/40 меш (фракционный состав песка). Данный факт позволяет установить, что при закачке намного меньших объемов сверхлегких пропантов, можно создать трещину с большей проводимостью, чем если бы в качестве пропанта использовался песок.

Меньшие объемы закачки сверхлегкого пропанта для образования в трещине структуры частичного монослоя позволяют сэкономить на реагентах, необходимых для проведения гидроразрыва, таких как вода, полимеры, снизить скорость закачки, экономится время на проведение работ. Общий объем экономии в результате применения сверхлегких пропантов взамен традиционно используемому песку, в материальном выражении может составлять 25% от общей стоимости работ по гидроразрыву пласта.

Пропант

Пропант (или проппант, от англ. propping agent — «расклинивающий агент») — гранулообразный материал, который используется в нефтедобывающей промышленности для повышения эффективности отдачи скважин с применением технологии гидроразрыва пласта (ГРП). Служит для закрепления (предупреждения смыкания под действием горного давления) трещин, создаваемых в ходе ГРП. Представляет собой гранулы сходного размера, с типичным диаметром от 0,5 до 1,2 мм.

История

В первых ГРП, которые проводились с конца 1940-х годов, проппанты не применялись. С начала 1950-х и до 1960-х в качестве агента применялся речной песок, который был устойчив при 3000—5000 psi. В процессе технической эволюции ГРП проводились эксперименты по использованию проппантов, изготовленных из стекла (стабильного при 6000 psi), железа, стали, оксида алюминия, бокситов, молотой скорлупы грецких орехов, гранатов, кордиерита, пластиков и полимеров. Среди них наиболее успешными были проппанты, изготовленные из стекла.

Прорывом в ГРП стало изобретение синтетических керамических проппантов в конце 1970-х.

Рынок проппантов

Ежегодное потребление проппантов оценивалось в 2,2—2,4 миллиона тонн по состоянию на 2006 год. Наибольшую долю, около 2 млн тонн, составляли кварцевые пески, со стоимостью порядка 70 долларов США за тонну. Покрытый полимерами песок составлял около 180 тысяч тонн, со стоимостью около 350 долларов за тонну. Несмотря на высокую стоимость, составляющую 650—750 долларов за тонну, керамические искусственные проппанты производятся в объёме 200 тысяч тонн ежегодно.

Основные производители синтетических керамических проппантов расположены в США (Carbo Ceramics, Norton Alcoa) и Бразилии (Sintex).

В России

Ведущие российские производители проппантов в 2000—2014 годах по данным Инфомайн: «Боровичский комбинат огнеупоров» (Новгородская обл.), «Форэс» (Свердловская обл.), «Трехгорный керамический завод» (Челябинская обл.), «Карбо Керамикс (Евразия)» (Челябинская обл.) и другие.

Основными потребителями проппантов в России в 2000—2014 годах были крупнейшие нефтедобывающие компании, в частности, Сургутнефтегаз, Лукойл, Газпром нефть, Роснефть, и различные нефтесервисные компании.

Технология за Круглым Столом: Проппанты

1. Какова в настоящий момент потребность в применении проппантов в России? Как ситуация изменилась за последние 5 лет?

Боровичский комбинат огнеупоров: Честно говоря, на сегодняшний день проппанты – это самый востребованный материал в нефтегазовой отрасли. Единственными сдерживающими факторами могут являться количество и потенциал флотов для ГРП. Потребность в применении проппантов постоянно растет, так как разработка большей части наших месторождений не может вестись максимально эффективно без проведения ГРП. Если оглянуться на 5 лет назад, можно увидеть, что применение проппантов «взлетело» с 350 тыс. тонн в 2013 году до 1300 тыс. тонн (прогноз в 2018 году). И это только на российском рынке. В настоящий момент можно смело заявить о большой перспективе применения проппантов для добычи трудноизвлекаемых запасов.

«ФОРЭС»: Объемы потребления проппанта по РФ составили:

2011 – 541 тыс.т.

2012 – 617 тыс.т.

2013 – 646 тыс.т.

2014 – 762 тыс.т.

2015 – 832 тыс.т.

2016 – 1’032 тыс.т.

2017 – 1’300 тыс.т.

2018 – ожидаемое потребление 1’350 тыс.т.

«ВеллПроп»: Спрос на проппант остается высоким уже много лет, но в последнее время, в связи с разработкой трудноизвлекаемых запасов, а также использованием многостадийных ГРП, спрос на проппант только увеличивается.

2. Как часто используются более качественные, по сравнению с песком, керамические проппанты и осмоленные проппанты в России? Какие у них преимущества?

Боровичский комбинат огнеупоров: СССР начал проводить ГРП в 50-х годах прошлого века. В то время единственным доступным проппантом был чистый речной песок. Тем не менее, учитывая, что скважины были неглубокими, он был довольно эффективным. Кроме того, в Советском Союзе не было, так называемой, «песчаной культуры». То есть не было специальных предприятий по производству высококачественного песка для ГРП, в отличии, например, от американских поставщиков фрак – песка. И что самое главное, в России до сих пор нет разработанных месторождений песка, который мог бы использоваться для ГРП даже после обработки. Таким образом, я могу сказать, что на сегодняшний день 99% российского рынка проппантов занимают керамические проппанты. Что касается их преимуществ, необходимо отметить, что пластовые условия, а именно напряжение смыкания трещины, и значения проницаемости обуславливают использование проппантов крупных фракций (20/40 – 12/18) с сопротивлением раздавливанию от 4000 до 6000 psi. Поэтому российский песок вряд ли можно назвать реальной альтернативой керамическим проппантам, т.к. у него не очень хорошая форма гранул и слабая прочность даже после просеивания. Керамические осмоленные проппанты занимают почти 20% рынка. Как правило, используются проппанты с покрытием из синтетических смол, отверждающиеся в пластовых условиях, для решения проблемы выноса. На сегодняшний день, все попытки заменить керамические проппанты на осмоленный песок остаются безуспешными.

«ФОРЭС»: Песок не используется – по причине его низкого качества и, как следствие, не достижения расчетных параметров добычи. Применяется керамический и полимернопокрытые проппанты в пропорции 8% полимерный, 92 % керамический от требуемого объема, только при необходимости использования полимерного проппанта для закрепления основной пачки керамического проппанта (проблема выноса).

На сегодняшний день есть несколько видов проппанта:

керамический проппант

полимернопокрытый проппант

особопрочный проппант

легкий проппант

Проппант в отличии от песка обладает высокой прочностью, сферичностью и округлостью, а как следствие болеее высокой проводимостью и проницаемостью. Все это позволяет увеличить пропускную способность жидкости через закаченную в скважину пачку проппанта. Также за счет высокой прочности проппанта время работы скважины увеличивается в десятки, а то и в сотни раз.

«ВеллПроп»: Еще несколько лет назад спрос на полимерные проппанты был достаточно высок, так как данный вид проппанта помогает предотвратить вынос проппанта из скважины. Однако последнее время, в связи с его более высокой стоимостью, спрос на полимерные проппанты значительно снизился.

Высокопрочные проппанты наоборот достаточно широко применяются на глубоких скважинах с высокими стрессами, где такой показатель проппантов, как сопротивление раздавливанию (crush test) является приоритетным.

3. Какой вид проппантов предлагает ваша компания? Как вид проппанта влияет на выбор скважины, в которой он будет использоваться?

Боровичский комбинат огнеупоров: Основным продуктом «Боровичского комбината огнеупоров» («БКО») является керамический проппант марки BORPROP ISP (средней прочности), который производится с 1996 года. Он представлен фракциями 30/50, 20/40, 16/30, 16/20 и 12/18. Проппанты марки BORPROP рассчитаны на давление до 10000 psi и способны выдерживать такие сложные пластовые условия, как кислотная обработка и высокие температуры. Мы следим за тенденциями на рынке и производим проппанты с покрытием из синтетических смол, отверждающиеся в пластовых условиях, для решения проблемы выноса (BORPROP RCP), а также высокопрочные керамические проппанты с предварительно отвержденным покрытием (BORPROP SSP). Проппант BORPROP RCP представлен в трех видах для применения при различных температурах, а BORPROP SSP может использоваться при высоком пластовом давлении до 15000 psi. Ответственность за выбор проппанта несет оператор и, в некоторых случаях, нефтесервисная компания. Иногда мы можем самостоятельно порекомендовать проппант на основании характеристик скважины, например, напряжение смыкания трещины, проницаемость, температура, кислотный ГРП и т.д. Но на практике инженеры по ГРП не сообщают какие-либо параметры, т.к. эта информация является конфиденциальной. Как правило, для скважин с высоким напряжением смыкания трещины выбирают проппанты марки BORPROP.

«ФОРЭС»: Компания ФОРЭС выпускает полную линейку проппантов применяемых в нефтегазодобывающих компаниях, а именно:

керамический проппант марки ForeProp с насыпным весом 1,6 г/см3

полимернопокрытый проппант марки ForeRCP насыпным весом 1,6 г/см3

Продукция по спецзаказу:

керамический легкий проппант марки ForeLWP с насыпным весом 1,4 г/см3

полимернопокрытый легкий проппант марки ForeRCPL с насыпным весом 1,4 г/см3

упрочненный легкий проппант марки ForeESPL с насыпным весом 1,4 г/см3

особопрочный керамический проппант марки ForeESP с насыпным весом 1,6 г/см3

Всегда характеристики скважины определяют фракцию и марку проппанта.

Клиент в зависимости от типа и характеристик освояемой скважины, подбирает себе подходящий тип проппанта, который наилучшим образом «сработает» именно в заданных условиях.

4. Как качество проппанта влияет на успех проведения ГРП? Какие системы имеются в вашем распоряжении для обеспечения высокого качества проппанта в процессе добычи?

Боровичский комбинат огнеупоров: Это очень интересный вопрос, и я бы предпочел на него не отвечать. У меня есть большой опыт сотрудничества с американскими нефтесервисными компаниями и поставщиками песка для ГРП. Существует множество различных мнений по поводу проппантов, и я бы не хотел показаться предвзятым в этом вопросе. Разумеется, если мы используем проппант, то высокое качество будет преимуществом. С другой стороны, основным аспектом являются затраты на скважину. Мне кажется, что этот вопрос лучше задать специалистам по ГРП. «БКО» производит изделия только самого высокого качества. В начале 2000 года наша Система менеджмента качества прошла сертификацию в соответствии с требованиями API Q1. В любом случае, проппанты марки BORPROP – это наилучший выбор операторов / нефтесерфисных компаний в отношении качества.

«ФОРЭС»: Качество проппанта не влияет на успех проведения ГРП. Качество проппанта влияет на итоговый дебит жидкости скважины и на срок работы скважины.

Качественные характеристики проппанта закладываются в процессе его производства. Производство сертифицировано по ISO 9001 и имеет систему постоянного контроля качества.

«ВеллПроп»: Одним из важнейших факторов успешности процедуры ГРП является качество проппанта. Прочность является основным критерием при подборе проппантов для конкретных пластовых условий с целью обеспечения длительной проводимости трещины на глубине залегания пласта.

Качество проппантов ООО «ВеллПроп» проверяется в соответствии с требованиями международного стандарта ISO 13503:2, а так же в соответствии с требованиями ГОСТ Р 51761-2013.

Ежегодно продукция ООО «ВеллПроп» направляется в Научно-Лабораторный Центр по исследованию керна и проппантов, для подтверждения соответствия качества проппантов стандартам ISO и ГОСТ Р.

5. Какие факторы должны учитывать операторы и нефтесервисные компании в отношении проницаемости и размера фракции проппанта?

Боровичский комбинат огнеупоров: На самом деле, операторы и нефтесервисные компании учитывают все параметры проппанта. По этой причине производители проппантов и проводят испытания в независимых лабораториях. Большинство испытаний сами по себе достаточно сложные, и не могут проводиться в полевых условиях. Конечные пользователи, прежде всего, настаивают на проведении испытаний на сопротивление проппанта раздавливанию и анализа гранулометрического состава.

«ФОРЭС»: Выбор проппанта определяется геологией пласта. На основании этих данных происходит выбор проппанта нефтегазодобывающими и сервисными компаниями.

«ВеллПроп»: При выборе пропанта на определенный пласт, который планируется для поведения ГРП в скважине особое внимание необходимо уделять значениям проницаемости пропанта и размера гранул. Чем выше проницаемость самого пласта, тем крупнее должен быть пропант. Проницаемость пропанта зависит от размера гранул, чем крупнее гранула, тем выше проницаемость.

6. Масса и прочность проппанта – Как оператору или нефтесервисной компании наилучшим образом оценить корректную массу и прочностные характеристики проппанта?

Боровичский комбинат огнеупоров: Самый лучший способ – это наличие собственной лаборатории. У некоых операторов и нефтесервисных компаний есть собственные передвижные полевые лаборатории для проведения экспресс-анализа и / или испытательное оборудование на складах. Крупные операторы и нефтесервисные компании имеют собственные научно-исследовательские центры для проведения различных испытаний, в том числе для оценки проппантов на сопротивление раздавливанию и контроля насыпной плотности. Инженеры по ГРП пытаются проверить каждую партию поставляемых проппантов, несмотря на наличие Сертификатов качества от производителей. Разумеется, это весьма длительный процесс, а результаты испытаний – часто субъективны. В случае возникновения споров между заказчиком и поставщиком в отношении качества проппантов, пробы «подозрительного» проппанта направляются в независимую лабораторию. Однако, в большинстве случаев, приемка и закачивание проппантов производятся на основании данных, направленных производителем: сертификат качества и отчет независимой лаборатории.

«ФОРЭС»: Все зависит от геологии пласта. Всегда проппант подбирают под скважину.

«ВеллПроп»: Первым и наиболее широко используемым материалом для закрепления трещин являлись пески, удельный вес которых составляет приблизительно 2,65 г/см3. Пески обычно используются при гидроразрыве пластов, в которых напряжение сжатия не превышает 40 МПа. Среднепрочные керамические проппанты с удельным весом 2,7 – 3,3 г/см3, используются при напряжении сжатия до 69 МПа. Сверхпрочные проппанты используются при напряжении сжатия до 100 МПа, удельный вес этих материалов составляет 3,2 – 3,8 г/см3, но использование сверхпрочных проппантов ограничивается их высокой стоимостью.

Прочность является основным критерием при подборе проппантов для конкретных пластовых условий с целью обеспечения длительной проводимости трещины на глубине залегания пласта. В глубоких скважинах минимальное напряжение – горизонтальное, поэтому образуются преимущественно вертикальные трещины. С глубиной максимальное вертикальное напряжение возрастает. Поэтому по глубине проппанты имеют следующие области применения: кварцевые пески – до 2500 м; проппанты средней прочности – до 3500 м; проппанты высокой прочности – свыше 3500 м.

7. Как оператору увеличить проводимость трещины, заполненной проппантом?

Боровичский комбинат огнеупоров: Подобная экспертиза проводится инженером по ГРП. Каждая операция по ГРП уникальна и должна учитывать большое количество параметров. Самыми простыми и часто используемыми здесь решениями могут являться применение проппанта большей фракции или же увеличение объема проппанта в скважине для увеличения площади соприкосновения.

«ВеллПроп»: Процесс доставки и размещения гранул проппанта в трещине очень важный процесс при производстве ГРП. Более тяжелые проппанты для доставки как можно дальше по трещине требуют большей удерживающей способности жидкости от оседания, как правило для этого необходима большая вязкость рабочей жидкости. Проппанты с меньшей насыпной плотностью можно доставить дальше по длине трещины с меньшей вязкостью жидкости, так как они гораздо дольше находятся во взвешенном состоянии.

8. Как оператору обеспечить максимально глубокое проникновение проппанта в трещину?

Боровичский комбинат огнеупоров: Для этого у него должно быть оборудование для ГРП достаточной мощности и комплект проппантов разного размера: проппанты фракций 100, 40/70, 30/50 меш – в начале, а затем, при необходимости, проппанты фракции 20/40 и больше. Это всего лишь мое видение как производителя проппантов, как в песне: «Одна таблетка сделает тебя великаном, одна таблетка уменьшит тебя до микроскопических размеров. А те таблетки, что давала тебе мама, не делают совсем ничего. Не веришь – спроси у Алисы, когда она будет 10 футов росту». Без сомнения, у специалистов по ГРП есть собственные высокие технологии для проведения ГРП наиболее эффективным способом: жидкости для ГРП, ПАВы, пена и т.д. Технологии развиваются с каждым днем, и наглядным тому примером является «Сланцевая революция» в США.

9. Доставка проппанта в удаленные регионы может значительно повлиять на его стоимость. Какие меры принимаются Вашей компанией для снижения затрат клиентов?

Боровичский комбинат огнеупоров: Проблема логистики в России, конечно, очень сложная. Чтобы удовлетворить нужды наших клиентов, мы организовали склады в ключевых точках Сибири. Большие объемы проппанта на складах позволяют уменьшить затраты на хранение. В некоторых случаях, мы прибегаем к услугам транспортных компаний для доставки проппанта со склада непосредственно к скважине. К сожалению, мы не в состоянии контролировать затраты на перевозку «Российскими железными дорогами» в связи с их постоянно растущими аппетитами. В любом случае, люди, ведущие бизнес в Сибири и на севере России, понимают, что затраты в данных регионах достаточно высокие, и с этим ничего не поделаешь.

«ФОРЭС»: За прошедшие 15 лет, с момента начала производства, наша компания открыла 3 консигнационных склада на территории ХМАО в городах: Нягань, Нижневартовск и Пыть Ях. Это позволило снять бремя нефтегазодобывающих и сервисных компаний по логистике – разгрузка/погрузка и хранение. Кроме того, в период навигации наша компания осуществляет доставку проппанта водным транспортом до месторождений.

«ВеллПроп»: ООО «Велл Проп» имеет широкую сеть складов временного хранения в наиболее активных локациях Западной Сибири, что позволяет нам оперативно решать вопросы снабжения проппантом клиентов, заполняя склады в сезоны более низких ставок на транспортные услуги (вне подготовки к отопительному сезону), что в свою очередь позволяет экономить на доставке и как следствие дает нам возможность предоставить наилучшую цену на проппант нашим клиентам.

10. Каковы, по вашему мнению, перспективы применения проппанта в России?

Боровичский комбинат огнеупоров: Как я уже сказал ранее, у проппантов в России очень большие перспективы. Единственный вопрос: у каких именно проппантов – керамических или песка? На данной момент лидируют керамические проппанты, но у них есть огромный ограничивающий фактор – сырье. Еще одна большая проблема – это производственные мощности. По моему мнению, если однажды кто-нибудь когда-нибудь найдет хорошее месторождение песка для ГРП, то песок надолго займет первое место.

«ФОРЭС»: На сегодняшний день ГРП это самый экономически оправданный способ повышения нефтеотдачи. Перспективы применения проппанта обусловлены рыночной ценой нефти и плановым объемом добычи.

«ВеллПроп»: Технология Гидроразрыва Пласта (ГРП) остаётся одной из самых востребованных среди методов интенсификации притока и увеличения нефтеотдачи во всем мире, а в условиях необходимости освоения так называемых зрелых месторождений с трудноизвлекаемыми запасами нефти, востребованы будут именно высококачественные и высокотехнологичные проппанты, которые производит и активно выводит на рынок наша компания.