Проковка сварных швов что это

Методы снижения сварочных напряжений и устранения остаточных деформаций

Сообщение об ошибке

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

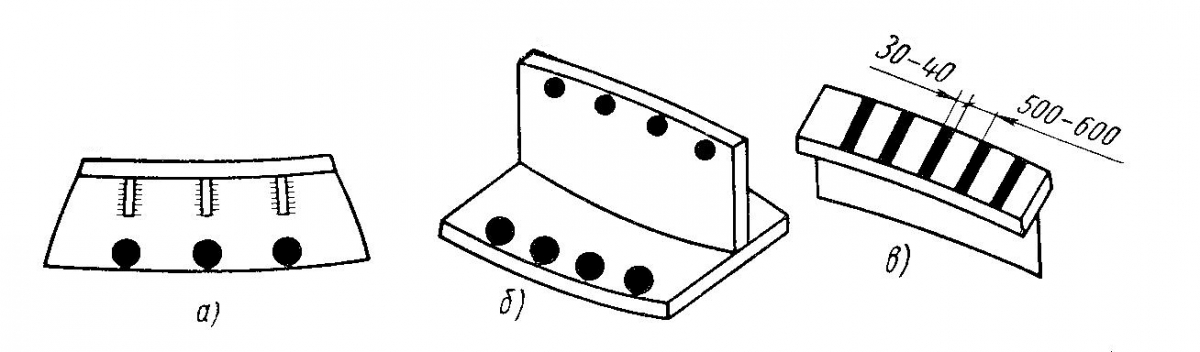

На рис. 2, а показаны деформированная балка с приваренными косынками и места, подлежащие нагреву при правке. Если балка таврового сечения деформируется после сварки в сторону пояса, то рекомендуется править ее, как показано на рис. 2, в, и нагревать ряд участков самого пояса. В практике часто наблюдается сложная деформация стенки и пояса (рис. 2, б). Для устранения такой деформации производят нагрев как вертикальной стенки, так и пояса.

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Внутренние напряжения и деформации при сварке

Одним из способов уменьшения деформаций является также жесткое закрепление частей конструкции при сварке. Жесткое закрепление деталей препятствует перемещению их в процессе сварки. При этом усилия от внутренних напряжений расходуются на пластическую деформацию нагретого металла шва и зоны сварки. Внутренние напряжения в швах при жестком закреплении увеличиваются, и с этим явлением следует считаться. По окончании сварки и снятии закрепляющих приспособлений деформации хотя и появляются, но значительно меньших размеров, так как наличие швов препятствует свободному перемещению частей изделия.

Метод жесткого закрепления конструкций прост, вследствие чего его можно широко применять в производстве. Для этой цели употребляются специальные приспособления и кондукторы, в которых соединяемые элементы жестко закрепляют и затем свариваются. Увеличенные внутренние напряжения при необходимости могут быть устранены последующей термической обработкой.

Проковка сварных швов.

Для уменьшения вызываемого сваркой коробления довольно действенным способом является проковка сварных швов. Проковка производится ударами зубил с притупленной рубящей кромкой с такой силой, чтобы оставались видимые следы на поверхности шва. Целесообразно проковку осуществлять пневматическим молотком.

При многослойной наплавке, по данным Г. А. Николаева, проковка в холодном состоянии уменьшает деформации на 15—30%.

Для уменьшения внутренних напряжений и деформаций большое значение имеет рациональное проектирование сварных конструкций с учетом условий технологичности. Следует стремиться к уменьшению в конструкциях общего количества наплавленного металла путем сокращения длины сварных швов и уменьшения их поперечного сечения. Расположение швов в элементах конструкций необходимо делать по возможности симметричным при условии соблюдения взаимной уравновешенности, что устранит остаточные деформации изгиба. Следует также предусматривать возможность выполнения сварных швов в любой последовательности.

Как избежать деформаций при сварке? Способы устранения сварочных деформаций

Статья «Как избежать деформаций при сварке? Способы устранения сварочных деформаций» является заключительным продолжением для статей «Деформации и напряжения при сварке. Причины сварочных деформаций и напряжений» и «Виды деформаций и напряжений при сварке».

Для уменьшения внутренних деформаций и напряжений применяют ряд технологических приёмов по технике и очерёдности выполнения швов и их расположению, по выбору правильной конструкции изделия, по выбору режимов ручной дуговой сварки (или другого способа сварки).

Меры по предотвращению сварочных деформаций

Такой метод используют для предотвращения угловых деформаций при сварке угловых швов и при сварке нахлёсточных соединений. При сварке листового металла малой ширины, их выгибают в сторону, обратную от предполагаемой деформации.

В случае сварки листов большой ширины, их сварные кромки предварительно изгибают. Для предотвращения деформаций при сварке тавровых и двутавровых соединений, их закрепляют в приспособления, которые изгибают детали в сторону, обратную предполагаемой деформации.

Техника сварки, позволяющая избежать сварочных деформаций

.jpg)

Кроме этого, сварные швы выполняются таким образом, чтобы каждый последующий шов вызывал напряжения, противоположные напряжениям от предыдущего шва (схемы б) и в) на рисунке слева).

.jpg)

При сварке вязких материалов, применяют способы сварки, позволяющие снизить остаточные напряжения. К таким способам относятся закрепление свариваемой детали в специальных приспособлениях. В таких приспособлениях свариваемые детали собирают, сваривают и остужают.

Кроме этого, применяют различные приёмы, позволяющие быстро отводить тепло от сварного изделия, например, при охлаждении под струёй воды, или отвод теплоты с помощью медных подкладок.

Если свариваемый металл склонен к формированию закалочных структур, то резкое охлаждение сварного шва и зоны термического влияния приводит к возникновению внутренних напряжений и образованию холодных трещин в металле.

Для того, чтобы уменьшить перепад температур в металле, пред сваркой выполняют предварительный подогрев. Если сварочные работы ведутся при низких температурах, то подогрев обязателен даже если выполняется сварка низкоуглеродистых сталей.

Термообработка после сварки для устранения напряжений и деформаций

Отпуск после сварки для снятия напряжений

При сварке углеродистых конструкционных сталей выполняют общий высокотемпературный отпуск. Для этого сварное изделие нагревают до температуры 630-650°C, выдерживают при этой температуре и охлаждают. Время выдержки определяется из расчёта 2-3мин на миллиметр толщины металла.

Охлаждение сварного соединения должно происходить медленно, чтобы при остывании вновь не возникли внутренние напряжения. Скорость охлаждения стали определяется, в зависимости от её химического состава. Чем больше в составе стали присутствует элементов, способствующих закалке, тем меньше скорость охлаждения при отпуске после сварки. Часто сварное соединение охлаждают вместе с печью до температуры 300°C, а затем на обычном воздухе.

Отжиг для устранения внутренних напряжений

Отжиг для устранения напряжений и деформаций при сварке выполняется полный или низкотемпературный. При полном отжиге сварное изделие нагревают до температуры 800-950°C, выдерживают и охлаждают вместе с печью. После такого отпуска вязкость и пластичность сварного шва увеличивается, а твёрдость уменьшается.

При низкотемпературном отпуске сварное соединение нагревают до температуры 600-650°C и охлаждают вместе с печью. При таком отпуске, нагрев металла происходит до температур, ниже критических, поэтому, преобразований в кристаллической структуре металла не происходит.

Аргонодуговая обработка для снятия остаточных напряжений

Для снятия остаточных напряжений и деформаций после сварки применяют аргонодуговую обработку. Суть её заключается в том, что переходную зону от сварного шва к основному металлу расплавляют неплавящимся электродом в среде аргона. При расплавлении этой переходной зоны напряжения, действующие между металлом шва и основным металлом, исчезают. При кристаллизации, они появятся вновь, но их величина будет намного меньше изначальной. Такой способ позволяет снизить остаточные напряжения до 70%. Кроме снижения напряжений, этот метод позволяет получить плавный переход от шва к основному металлу и это существенно увеличивает прочность конструкции.

Проковка сварного шва с целью уменьшения напряжений и устранения деформаций

Если в металле шва или близлежащих областях металла создать дополнительные пластические деформации, то можно полностью устранить остаточные напряжения и деформации при сварке. Для этого выполняют проковку сварных швов.

Проковывают сварное соединение во время его остывания при температурах выше 450°C, либо ниже 150°C. При температурах от 200°C до 400°C проковку не выполняют из-за повышенного риска образования надрывов.

Проковывают швы вручную, молотком, массой около 1кг. Допускается применять пневматический молоток. В случае выполнения многослойных швов, не выполняют проковку последнего слоя и первого, на котором от ударов возможно образование трещин. Таким способом снимают напряжения в металле при заварке дефектов или при выполнении замыкающего сварного шва.

Термическая правка металла

Для устранения сварочных деформаций может применяться термическая правка, при которой нагрев сварного соединения происходит газовым пламенем, либо электрической дугой от неплавящегося электрода. При термической правке металл нагревается до температуры 750-850°C и начинает стремительно расширяться. Но, окружающие его холодные слои металла препятствуют его расширению и вызывают пластическую деформацию данного участка. При охлаждении, металл нагретого участка сжимается, и в нём происходит частичное или полное устранение деформаций.

Механическая правка сварного соединения

При сварке тонкого металла (до 3мм) правка производится вручную, с помощью молотка. При больших толщинах металла применяют прессы. Этот способ устранения сварочных деформаций не нашёл широкого применения, т.к. термическая правка является более целесообразным способом.

После механической правки на поверхности металла остаётся местный наклёп и предел текучести на этом участке повышается. При этом, пластичность стали снижается. Подобная неоднородность механических свойств негативно отражается на статической прочности всей металлоконструкции и при её работе под переменными нагрузками.

Проковка и контроль сварных швов

При сваривании металла способом электродуговой сварки в месте наложения шва появляются избыточные реактивные напряжения, способных привести к образованию трещин.

Правда, он не считается безупречным, так как на порядок уменьшает продуктивность труда сварщика. Все таки, его можно советовать, в основном, после убирания трещины, при повторном наложении шва. Такие трещины, в основном, появляются при сварке в жёстком контуре, на участках «замыкания» шва, при варке заплат, заварке трещин, в варке в лист жёстких колец, наложении кольцевых швов на трубы, цилиндры и т. п.

Отличают холодную и горячую проковку. В первом варианте, горячей проковки, каждый отдельный валик чеканят тут же после сплавления электрода при температуре не меньше 500°С, в другом варианте — при температуре не больше 100°С. Не лучше всего проводить проковку швов сварки при температуре от 100 до 500°С, так же как и при этом уменьшается эластичность металла в районе шва, что нежелательно.

Также вас может заинтересует. Первый валик (корневой) и последний (отжигающий) не проковывают. Проковка проводится пневмозубилом или слесарным молотком массой 250—300 г и зубилом до «разбивки рисунка шва», т. е. устранения чешуйчатости поверхности шва. Кстати, если вас интересует контроль трубопроводов переходите на сайт npksibir.ru.

Радиус округления острия зубила обязан быть приблизительно 3 мм. Лезвие зубила необходимо размещать поперек чешуек шва. На последний прокованный слой накладуют отжигающий валик для снимания наклепа. Согласно литературным данным, самой эффективной считается проковка скоростным пневматическим молотком конструкции инженера Милехина. В данном случае металл шва хранит большие прочностные и пластические свойства.

Абсолютно ясно, что качество швов сварки оказывает влияние на функциональность всей сваренной конструкции. Изъяны приводят к ослаблению прочности изделий и их разрушению во время эксплуатации. Из-за проницаемости швов нарушается непроницаемость сосудов и систем, которые работают под давлением.

Контроль сварных соединений

Методы снижения сварочных напряжений и устранения остаточных деформаций

Статья «Как избежать деформаций при сварке? Способы устранения сварочных деформаций» является заключительным продолжением для статей «Деформации и напряжения при сварке. Причины сварочных деформаций и напряжений» и «Виды деформаций и напряжений при сварке».

Для уменьшения внутренних деформаций и напряжений применяют ряд технологических приёмов по технике и очерёдности выполнения швов и их расположению, по выбору правильной конструкции изделия, по выбору режимов ручной дуговой сварки (или другого способа сварки).

Меры по предотвращению сварочных деформаций

Одним из способов устранения сварочных деформаций является сварка в кондукторах — специальных приспособлениях, позволяющих жёстко закрепить изделие. Кроме этого, часто применяют предварительную деформацию свариваемых деталей. Направление предварительной деформации должно быть противоположно ожидаемой деформации при сварке. Такая мера называется ещё методом предварительного изгиба.

Такой метод используют для предотвращения угловых деформаций при сварке угловых швов и при сварке нахлёсточных соединений. При сварке листового металла малой ширины, их выгибают в сторону, обратную от предполагаемой деформации.

В случае сварки листов большой ширины, их сварные кромки предварительно изгибают. Для предотвращения деформаций при сварке тавровых и двутавровых соединений, их закрепляют в приспособления, которые изгибают детали в сторону, обратную предполагаемой деформации.

Техника сварки, позволяющая избежать сварочных деформаций

Существуют разные варианты техники сварки, позволяющие уменьшить сварочные напряжения и поводки. При выполнении сварочных швов большой длины, используют обратноступенчатый способ сварки на проход (схема а) на рисунке слева). При выполнении многослойной сварки, наплавляются каскадные сварные швы, или горкой. Каждый из этих слоёв (кроме первого и последнего) проковывают.

Кроме этого, сварные швы выполняются таким образом, чтобы каждый последующий шов вызывал напряжения, противоположные напряжениям от предыдущего шва (схемы б) и в) на рисунке слева).

Последовательность сварки не должна препятствовать возможной свободной деформации сварной металлоконструкции. Например, при сварке листового настила из металлических полос, необходимо, в первую очередь, сваривать листы в каждом слое настила, а затем сваривать слои между собой (см. рисунок справа).

При сварке вязких материалов, применяют способы сварки, позволяющие снизить остаточные напряжения. К таким способам относятся закрепление свариваемой детали в специальных приспособлениях. В таких приспособлениях свариваемые детали собирают, сваривают и остужают.

Кроме этого, применяют различные приёмы, позволяющие быстро отводить тепло от сварного изделия, например, при охлаждении под струёй воды, или отвод теплоты с помощью медных подкладок.

Если свариваемый металл склонен к формированию закалочных структур, то резкое охлаждение сварного шва и зоны термического влияния приводит к возникновению внутренних напряжений и образованию холодных трещин в металле.

Для того, чтобы уменьшить перепад температур в металле, пред сваркой выполняют предварительный подогрев. Если сварочные работы ведутся при низких температурах, то подогрев обязателен даже если выполняется сварка низкоуглеродистых сталей.

Способы

Сварка нержавейки может выполняться несколькими способами. При этом используется разное оборудования, появляются определённые нюансы.

Ручная дуговая сварка покрытыми электродами

Распространённый способ соединения деталей из нержавеющей стали. Для выполнения работ используют инверторный сварочный аппарат, специальные электроды. Они могут быть двух типов:

Применяется этот способ для создания соединений, которые не будут подвергаться критическим нагрузкам.

Вольфрамовыми электродами

Сварка нержавейки вольфрамовыми электродами применяется совместно с инертными газами, которые подаются в нагреваемое место, защищая шов от образования оксидной плёнки.

Этот метод подходит для сваривания тонкого металла, изготовления труб для разных жидкостей.

Полуавтоматическая в аргоне

Этим способом можно более качественно сваривать нержавейку. С помощью полуавтомата появляется возможность добиться высокой производительности. Чтобы создать прочное соединение используется несколько видов проволоки:

Проведение работ полуавтоматом представляет собой поэтапный процесс:

Сопло горелки должно передвигаться только в одном направлении без поперечных движений.

Полуавтоматическая сварка нержавеющей стали

Холодная под большим давлением

Процесс соединения заготовок из нержавеющей стали без плавления. Зависимо от того, какими характеристиками должна обладать цельная деталь, давление может воздействовать как на одну, так и на две заготовки. Соединение образуется благодаря взаимодействию кристаллических решёток металла.

Лазерная

Такой способ соединения нержавеющей стали выполняется на промышленных предприятиях. Для его выполнения необходимо использовать специальное оборудование. При работе с лазером выполняется два метода сварки заготовок — шовный, точечный.

Преимущества лазерного оборудования:

Плазменная

Существует два способа плазменной сварки нержавеющей стали:

Применяется на промышленных предприятиях.

Термообработка после сварки для устранения напряжений и деформаций

Отпуск после сварки для снятия напряжений

При сварке углеродистых конструкционных сталей выполняют общий высокотемпературный отпуск. Для этого сварное изделие нагревают до температуры 630-650°C, выдерживают при этой температуре и охлаждают. Время выдержки определяется из расчёта 2-3мин на миллиметр толщины металла.

Охлаждение сварного соединения должно происходить медленно, чтобы при остывании вновь не возникли внутренние напряжения. Скорость охлаждения стали определяется, в зависимости от её химического состава. Чем больше в составе стали присутствует элементов, способствующих закалке, тем меньше скорость охлаждения при отпуске после сварки. Часто сварное соединение охлаждают вместе с печью до температуры 300°C, а затем на обычном воздухе.

Отжиг для устранения внутренних напряжений

Отжиг для устранения напряжений и деформаций при сварке выполняется полный или низкотемпературный. При полном отжиге сварное изделие нагревают до температуры 800-950°C, выдерживают и охлаждают вместе с печью. После такого отпуска вязкость и пластичность сварного шва увеличивается, а твёрдость уменьшается.

При низкотемпературном отпуске сварное соединение нагревают до температуры 600-650°C и охлаждают вместе с печью. При таком отпуске, нагрев металла происходит до температур, ниже критических, поэтому, преобразований в кристаллической структуре металла не происходит.

Как варить нержавейку в домашних условиях?

Сварка нержавейки в домашних условиях доступна любому сварщику. Для этого требуется подготовить инверторный аппарат. Он подойдёт для соединения труб из алюминия, тонких листов, деталей сложной формы. Рекомендации для проведения работ:

Новичку необходимо потренироваться настраивать, работать со сварочным аппаратом на черновых деталях.

Сварка нержавеющей стали электродом

Как варить нержавейку инвертором?

Сварка нержавейки инвертором выполняется в определённой последовательности:

После выполнения работ металл должен остыть при комнатной температуре.

Аргонодуговая обработка для снятия остаточных напряжений

Для снятия остаточных напряжений и деформаций после сварки применяют аргонодуговую обработку. Суть её заключается в том, что переходную зону от сварного шва к основному металлу расплавляют неплавящимся электродом в среде аргона. При расплавлении этой переходной зоны напряжения, действующие между металлом шва и основным металлом, исчезают. При кристаллизации, они появятся вновь, но их величина будет намного меньше изначальной. Такой способ позволяет снизить остаточные напряжения до 70%. Кроме снижения напряжений, этот метод позволяет получить плавный переход от шва к основному металлу и это существенно увеличивает прочность конструкции.

Проковка сварного шва с целью уменьшения напряжений и устранения деформаций

Если в металле шва или близлежащих областях металла создать дополнительные пластические деформации, то можно полностью устранить остаточные напряжения и деформации при сварке. Для этого выполняют проковку сварных швов.

Проковывают сварное соединение во время его остывания при температурах выше 450°C, либо ниже 150°C. При температурах от 200°C до 400°C проковку не выполняют из-за повышенного риска образования надрывов.

Проковывают швы вручную, молотком, массой около 1кг. Допускается применять пневматический молоток. В случае выполнения многослойных швов, не выполняют проковку последнего слоя и первого, на котором от ударов возможно образование трещин. Таким способом снимают напряжения в металле при заварке дефектов или при выполнении замыкающего сварного шва.

Чем варить нержавейку?

Сварить нержавейку можно разными способами. Важно не только выбрать технологию, но и подготовить расходные материалы, оборудование.

Электроды для сварки

Какими электродами варить нержавейку?

Для людей, которые не знают, какие электроды для сварки нержавейки нужно использовать, необходимо ознакомиться с ГОСТом 10052−75. Если не пользоваться ГОСТом, нужно учитывать марку стали.

Все расходники делятся на две больших группы:

Существуют специальные стержни для работы со сплавами, цветными металлами.

Можно ли варить обычным электродом?

Сварка нержавейки обычным электродом допускается. Однако это может привести к разным негативным последствиям. Связано это с тем, что в месте нагревания совмещаются разные металлы. Из-за этого возникают внутренние напряжение, которые ухудшают показатель прочности шва. Первые микротрещины начнут появляться во время остывания, с характерными щелчками. Такой шов быстро покроется слоем ржавчины.

Оборудование

При соединении деталей из нержавеющей стали электросваркой используется разное оборудование. Желательно выбирать аппараты, которые выдают постоянный ток. Они позволяют равномерно вплавлять присадочный материал в пространство между заготовками.

Если нет возможности использовать оборудование, вырабатывающее постоянный ток, можно использовать инвертор. Сварка инверторным аппаратом требует использования специальных электродов, быстрого ведения дуги для получения ровной поверхности. Качество сваривания нержавеющей стали зависит от выбора расходных материалов, оборудования, настройки режима проведения работ.

Термическая правка металла

Для устранения сварочных деформаций может применяться термическая правка, при которой нагрев сварного соединения происходит газовым пламенем, либо электрической дугой от неплавящегося электрода. При термической правке металл нагревается до температуры 750-850°C и начинает стремительно расширяться. Но, окружающие его холодные слои металла препятствуют его расширению и вызывают пластическую деформацию данного участка. При охлаждении, металл нагретого участка сжимается, и в нём происходит частичное или полное устранение деформаций.

Нагрев заготовки

Эта операция очень ответственная. От её правильного проведения зависит, во-первых — качество изделия, а во-вторых — производительность труда. Необходимо знать, что при нагреве металл меняет структуру, свойства и все характеристики поверхностного слоя. Так как при взаимодействии стали или сплава с воздухом происходит окисление железа и на поверхности образуется окалина. Толщина окалины зависит от того — какой химический состав металла, какая была температура и время его нагрева.

Сталь начинает интенсивно окисляться при нагреве больше 900 градусов, потом окисляемость увеличивается в два раза — при нагреве 1000 градусов С, а при температуре 1200 градусов С — в 5 раз.