Прочность на сжатие в чем измеряется

Предел прочности стали при сжатии и растяжении: разбираемся по порядку

Величины предела прочности

Статический предел прочности

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Внутренние усилия при растяжении-сжатии

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Другие прочностные параметры

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушиться, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Напряжения при растяжении-сжатии

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Прочностные особенности некоторых материалов

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Некоторые значения прочности на растяжение в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²):

| Материалы | , МПа | |

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | 0,0025 |

Предел прочности чугуна

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ0.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Расчеты на прочность и жесткость при растяжении и сжатии

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); — коэффициент запаса прочности. Для пластических материалов = = 1,2 … 2,5; для хрупких материалов = = 2 … 5, а для древесины = 8 ÷ 12.

Механические свойства материалов

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

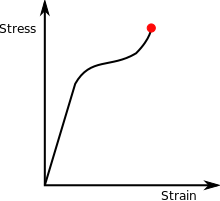

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Расчет на жесткость при растяжении и сжатии

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Как определяют свойства металлов

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

Что означает МПа в прочности на разрыв?

Прочность на растяжение обычно измеряется как величина силы в фунтах на квадратный дюйм (psi) или мегапаскалях (МПа), необходимое для протягивания образца до точки разрушения материала.

хотя, как перевести МПа в ГПа?

По отношению к базовой единице [давление] => (паскали) 1 гигапаскаль (ГПа) равен 1000000000 паскалей, а

1 мегапаскаль (МПа) = 1000000 паскаль

.

Преобразование единиц ДАВЛЕНИЯ. гигапаскали в мегапаскали.

| Гигапаскали | в мегапаскалях (преобразование таблицы) |

|---|---|

| 1 ГПа | = 1000 МПа |

| 2 ГПа | = 2000 МПа |

| 3 ГПа | = 3000 МПа |

| 4 ГПа | = 4000 МПа |

не менее важно, какой материал имеет наибольшую прочность на разрыв?

в противном случае Что такое формула предельного напряжения?

Что такое МПа у стали? Типичная прочность на разрыв

| Материалы | Предел текучести (МПа) | Предел прочности на разрыв (МПа) |

|---|---|---|

| Сталь, конструкционная сталь ASTM A36 | 250 | 400-550 |

| Сталь, 1090 мягких | 247 | 841 |

| Хромованадиевая сталь AISI 6150 | 620 | 940 |

| Сталь, Мартенситностареющая сталь 2800 | 2617 | 2693 |

Что больше ГПа или МПа?

Является ли ГПа единицей СИ?

Равно ли МПа Н мм2?

Поскольку коэффициент пересчета равняется одному МПа одному Н / мм ^ 2, преобразование между единицами измерения выполняется просто. Умножьте количество МПа на 1,000,000 1,000,000 2, чтобы преобразовать в паскали. Префикс «M» в метрической системе означает «мега-», что означает 2,000,000 XNUMX XNUMX. Например, XNUMX МПа равняется XNUMX Па.

Какой материал самый твердый?

Какой самый прочный материал известен человеку?

Возглавляя список, графен это самые прочные материалы, известные человеку. Прозрачный материал состоит из однослойного атома углерода, расположенного в треугольной решетке, и является основным структурным элементом древесного угля, графита и углеродных нанотрубок.

Какой металл самый слабый в мире?

Самый слабый металл будет ртутный жидкий при комнатной температуре, за которым следует галлий, который тает в ваших руках. Важные применения серии реактивности Иридий, Ir, атомный номер 77, плотность 22.4 г / куб. Вот список с соответствующими значениями плотности в следующем порядке: осмий, Os, атомный номер 76, плотность 22.6 г / куб.

Что такое формула пластичности?

При расчете пластичности требуются две меры: относительное удлинение. Увеличение расчетной длины материала, подверженного растягивающим усилиям, деленное на исходную расчетную длину.. Удлинение часто выражается в процентах от исходной расчетной длины.

Что такое формула предела текучести?

Показана диаграмма растяжения стального стержня, которую можно описать уравнением ε=0.20(1e-06)σ+0.20(1e-12)σ 3 где s в кПа. Определите предел текучести, предполагая смещение 0.5%. Решение. (a) Для 0.5% = 0.005 мм / мм. 5000 = 0.20σ + 0.20 (1e-6) σ 3 решение для σ = 2810.078 кПа.

Что такое единица СИ для предела текучести?

Какая сталь самая прочная?

Стали MS являются сталями самого твердого класса в семействе AHSS. Их прочность составляет от 900 МПа до 1700 МПа. Эти стали могут иметь самую высокую прочность, но из-за большего количества образования мартенсита в микроструктуре они имеют самую низкую формуемость.

Что такое Fe500 в стали?

И Fe 500, и Fe 500D являются типами стальных стержней TMT согласно стандарту IS: 1786. Здесь «Fe» означает железо, из которого изготовлены стержни TMT. Цифра «500» означает минимальный предел текучести в МПа. Буква «D» в Fe 500 D означает пластичность, что означает, что стальные стержни имеют более высокий процент удлинения.

Каков предел прочности стали на разрыв в фунтах на квадратный дюйм?

| Физические свойства | Метрика | Английский |

|---|---|---|

| Предел прочности на разрыв, максимальная | 420 МПа | 60900 PSI |

| Предел прочности при растяжении, выход | 350 МПа | 50800 PSI |

| Относительное удлинение при разрыве | 15% | 15% |

| Модуль упругости | 200 ГПа | 29000 KSI |

Как мне преобразовать свой GPa в PSI?

1 ГПа = 145037.73772954 фунт / кв. Дюйм

.

Преобразование единиц ДАВЛЕНИЯ. гигапаскали в psi.

| Гигапаскали | в Psi (преобразование таблицы) |

|---|---|

| 2 ГПа | = 290075.47545909 фунтов на кв. Дюйм |

| 3 ГПа | = 435113.21318863 фунтов на кв. Дюйм |

| 4 ГПа | = 580150.95091817 фунтов на кв. Дюйм |

| 5 ГПа | = 725188.68864772 фунтов на кв. Дюйм |

Одинаковы ли ГПа и МПа?

Что такое ГПа при стрессе?

Что такое единица силы в системе СИ?

Чему равен ГПа?

Ваш средний балл (GPA) составляет сумма всех ваших оценок за курс за всю вашу карьеру в старшей школе, деленная на общее количество кредитов. Большинство средних школ (и колледжей) выставляют оценки по 4.0-балльной шкале. Высшая оценка, A, равна 4.0.

Что такое градус МПа?

Что такое МПа в мм?

Мегапаскаль в Ньютон на квадратный миллиметр Таблица преобразования

| мПа [МПа] | Ньютон / квадратный миллиметр |

|---|---|

| 1 МПа | 1 ньютон на квадратный миллиметр |

| 2 МПа | 2 ньютон на квадратный миллиметр |

| 3 МПа | 3 ньютон на квадратный миллиметр |

| 5 МПа | 5 ньютон на квадратный миллиметр |

Как перевести МПа в Ньютон?

Укажите значения ниже, чтобы преобразовать мегапаскаль [МПа] в ньютон / квадратный метр или наоборот.

Таблица преобразования мегапаскаль в ньютон на квадратный метр.

СОДЕРЖАНИЕ

Вступление

На атомном уровне молекулы или атомы при растяжении раздвигаются, тогда как при сжатии они прижимаются друг к другу. Поскольку атомы в твердых телах всегда пытаются найти положение равновесия и расстояние между другими атомами, во всем материале возникают силы, противодействующие как растяжению, так и сжатию. Следовательно, явления, преобладающие на атомном уровне, подобны.

Прочность на сжатие измеряется для материалов, компонентов и конструкций.

Есть разница между инженерным стрессом и настоящим стрессом. По своему основному определению одноосное напряжение определяется как:

где F = приложенная нагрузка [Н], A = Площадь [м 2 ]

Как уже говорилось, площадь образца изменяется при сжатии. Таким образом, в действительности площадь является некоторой функцией приложенной нагрузки, то есть A = f (F). Действительно, напряжение определяется как сила, деленная на площадь в начале эксперимента. Это называется инженерным напряжением и определяется следующим образом:

A 0 = площадь исходного образца [м 2 ]

Соответственно, инженерная нагрузка будет определяться:

где l = текущая длина образца [м] и l 0 = исходная длина образца [м].

где F * = нагрузка, приложенная непосредственно перед дроблением, а l * = длина образца непосредственно перед дроблением.

Отклонение инженерного напряжения от истинного напряжения

В практике инженерного проектирования профессионалы в основном полагаются на инженерный стресс. На самом деле настоящий стресс отличается от инженерного. Следовательно, расчет прочности материала на сжатие по приведенным уравнениям не даст точного результата. Это связано с тем, что площадь поперечного сечения A 0 изменяется и является некоторой функцией нагрузки A = φ (F).

Таким образом, разницу в значениях можно резюмировать следующим образом:

Сравнение прочности на сжатие и растяжение

Бетон и керамика обычно имеют гораздо более высокую прочность на сжатие, чем на разрыв. Композиционные материалы, такие как композит на основе стекловолокна с эпоксидной матрицей, как правило, имеют более высокий предел прочности на разрыв, чем прочность на сжатие. Металлы трудно испытать на разрушение при растяжении и сжатии. При сжатии металл выходит из строя из-за коробления / крошения / сдвига под 45 градусов, который сильно отличается (хотя и более высокие напряжения) от растяжения, которое выходит из строя из-за дефектов или сужения.

Режимы разрушения при сжатии

Микротрещины, основная причина разрушения хрупких и квазихрупких материалов при сжатии

1. Пористость является определяющим фактором прочности на сжатие многих материалов. Эти микротрещины, в свою очередь, начинают вытягиваться из пор примерно до тех пор, пока не достигают примерно того же диаметра, что и поры, которые их вызывают. (Рисунок 1 часть а)

2. Жесткие включения в материале, таком как осадок, могут вызывать локальные области растяжения на определенном расстоянии от материала. (См. Рис. 1, часть B ниже). Когда включения сгруппированы (например, в осадках), этот эффект может быть усилен.

3. Даже без пор или включений в материале могут образовываться микротрещины между слабыми наклонными (относительно приложенного напряжения) границами раздела. Эти границы раздела могут скользить и создавать вторичную трещину. Эти вторичные трещины продолжают открываться, поскольку скольжение исходных поверхностей раздела действует как домкрат, расклинивая вторичную трещину. (Рис. 1, часть C). Проскальзывание границ раздела не является единственной причиной роста вторичных трещин, поскольку неоднородности в модуле молодости материалов могут привести к увеличению эффективной деформации несоответствия. Растущие таким образом трещины известны как микротрещины на концах крыла.

При простом (одноосном) сжатии эти вторичные трещины могут вырасти в 10-15 раз больше, чем исходные трещины. Однако, если приложена поперечная сжимающая нагрузка. Рост ограничен несколькими целыми числами, кратными длине исходной трещины.

Полосы сдвига:

Если размер образца слишком велик, так что вторичные трещины худшего дефекта не могут вырасти достаточно большими, чтобы сломать образец, другие дефекты в образце также начнут расти вторичными трещинами. Это будет происходить равномерно по всей пробе. Эти микротрещины образуют эшелон, который может формировать «внутреннее» поведение разрушения, ядро нестабильности сдвигового разлома. Показано справа:

В конечном итоге это приводит к неравномерной деформации материала. То есть деформация, вызванная материалом, больше не будет линейно изменяться с нагрузкой. Создание полос локализованного сдвига, на которых материал разрушится в соответствии с теорией деформации. «Начало локализованного образования полос не обязательно означает окончательное разрушение элемента материала, но, по-видимому, это, по крайней мере, начало процесса первичного разрушения при сжимающей нагрузке».

Типичные значения

Прочность бетона на сжатие

Для целей проектирования это значение прочности на сжатие ограничивается делением на коэффициент запаса прочности, значение которого зависит от используемой философии проектирования.

Строительная промышленность часто участвует в широком спектре испытаний. Помимо простых испытаний на сжатие, стандарты испытаний, такие как ASTM C39, ASTM C109, ASTM C469, ASTM C1609, входят в число методов испытаний, которым можно следовать для измерения механических свойств бетона. При измерении прочности на сжатие и других свойств материала бетона в зависимости от выполняемой процедуры может быть выбрано испытательное оборудование, которым можно управлять вручную или с сервоуправлением. Некоторые методы тестирования определяют или ограничивают скорость загрузки определенным значением или диапазоном, тогда как другие методы запрашивают данные на основе процедур тестирования, выполняемых с очень низкой скоростью.