Присоединительный размер манометра что это

2.2.2. Присоединительные штуцеры

Присоединения манометрических приборов к технологическим линиям реализуется различными резьбовыми способами, наиболее распространенными, и безрезьбовыми, которые рассматриваются ниже.

Резьбовые соединения манометрических приборов – присоединительные штуцеры по виду уплотнения можно подразделить на сосковые, безсосковые, уплотнения по конусу.

Сосок (торцевой выступ) у присоединительного штуцера предназначен для предотвращения перекрытия уплотнительной прокладкой подводящего к прибору канала измеряемой среды. Такое перекрытие может иметь место при смещении уплотнительной прокладки в гнезде ее монтажа, дефектности изготовления как непосредственно прокладки, так и ее гнезда, недостаточного профессионального уровня монтажника.

При использовании в монтажном уплотнении манометрического прибора прокладок из материалов с определенной твердостью, например, из металлов, с размерами, не допускающими возможность их смещения в посадочных гнездах, и этим исключающим перекрытие канала измеряемой среды могут иметь место безсосковые виды присоединительных штуцеров.

Уплотнение «конус по конусу», «сфера по конусу» применяются в манометрических приборах сверхвысоких давлений.

Резьбы у присоединительных штуцеров манометрических приборов подразделяются на метрические и трубные, которые, в свою очередь, разделяются на цилиндрические и конусные.

Метрические цилиндрические резьбы /2-9/ были и во многом остаются стандартом присоединения манометрических приборов в отечественной промышленности. Маркируются буквой М.

Трубные конические резьбы /2-11/, обладающие также высокой механической прочностью, не требуют применения уплотнительных прокладок. Присоединительные штуцеры с конусными резьбами из-за практичности получили широкое применение в Северной Америке, Англии.

Линейные размеры конических резьб Англии и Америки в применении к манометрическим приборам (до 1/2″) различаются в пределах десятых и сотых долей миллиметра. Некоторые специалисты по металлообработке эти резьбы принимают идентичными.

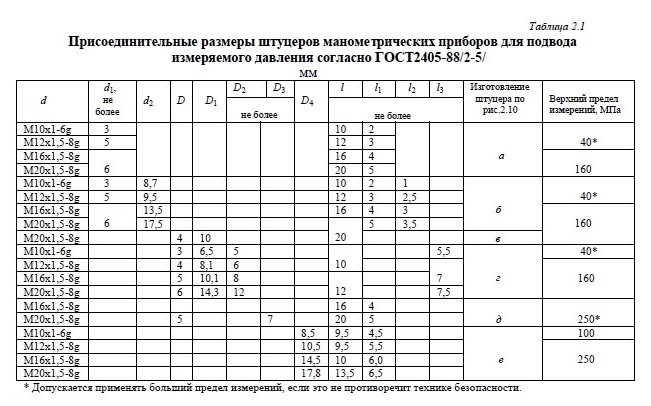

Размеры присоединительных штуцеров показывающих манометрических приборов строго нормированы и должны соответствовать в нашей стране ГОСТ2405-88/2-5/ и ТУ на приборы, в европейских странах соответственно европейским нормам EN 837/2-12,2-13/.

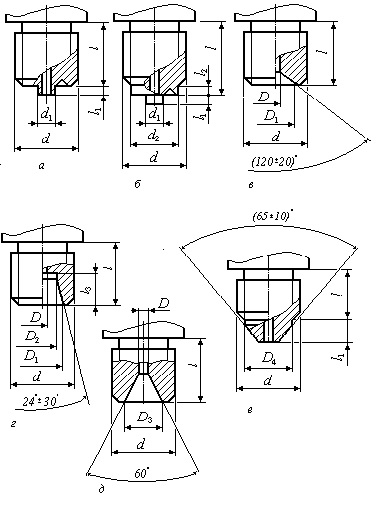

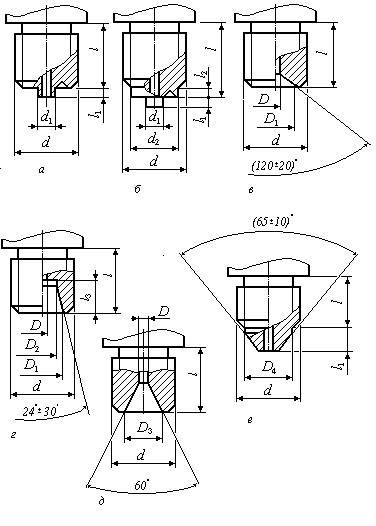

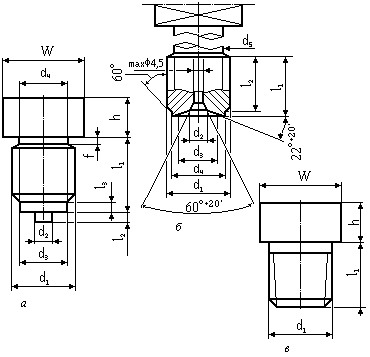

На рис. 2.20 приведены различные варианты изготовления при c оединительного штуцера c метрическими резьбами – от М10х1 до М20х1,5 (см.табл.2.1) по ГОСТ 2405-88/14/. При этом резьба М10х1 традиционно применяется на штуцерах манометров с диаметром корпуса 40мм, М12х1,5 – на манометрах 50 и 63 мм, манометры 100, 160 и 250 мм в большинстве изготавливаются с М20х1,5. Резьбы М16 используются как специальные в преобладающем большинстве для высоких давлений.

Рис. 2.20. Варианты изготовления присоединительного штуцера по ГОСТ 2405-88/2-5/:

Наиболее широкое распространение получил сосковый присоединительный держатель (рис.2.20а). Наиболее прост в изготовлении, удовлетворяет основным требованиям монтажа. Проточка, изготавливаемая на торце штуцера, снижает требования к механическим усилиям по обеспечению герметичности уплотнения.

Сосковый держатель с дополнительной площадкой (рис.2.20б) предусматривает в ответной части строго лимитированное посадочное гнездо под уплотнительную прокладку, в которой исключается ее свободное перемещение.

Широкоугольный (рис.2.20в), остроугольный с площадкой (рис.2.20г), остроугольный (2.20д), конусный (2.20е) – виды присоединительного штуцера для уплотнения «конус по конусу» или «сфера по конусу» и изготавливаются у приборов, как правило, работающих при высоких и сверхвысоких (свыше 100 МПа) давлениях.

Европейские нормы EN 837-1 и EN 837-3/2-12,2-13/, по сравнению с немецким стандартом DIN 16 288, действовавшим до принятия этих норм, кроме цилиндрических допускают изготавливать штуцеры с коническими резьбами (табл.2.2). Класс допуска на изготовление трубных резьб также снижен, по сравнению с немецким стандартом, с категории А до В.

Присоединительный размер манометра что это

* Устанавливается по заказу потребителя.

** В новых разработках не применять.

При применении шкал с дифференцированным значением основной погрешности устанавливают следующие условные обозначения классов точности:

0,6-0,4-0,6; 1-0,6-1; 1,5-1-1,5; 2,5-1,5-2,5; 4-2,5-4.

1.5. Число срабатываний контактов приборов с сигнализирующим устройством должно выбираться из ряда: 75000; 80000; 90000; 100000; 200000; 500000; 1000000.

1.5.1. Разрывную мощность контактов приборов с сигнализирующим устройством следует выбирать из ряда: 10; 20; 30; 40; 50 В·А (Вт).

Значение коммутируемого тока должно быть от 0,01 до 1 А.

Разрывная мощность контактов приборов, сигнализирующая часть которых изготовлена в виде отдельных блоков, должна быть от 30 до 500 В·А (Вт).

1.5.2. Напряжение внешних коммутируемых цепей приборов с сигнализирующим устройством следует выбирать из ряда:

По заказу потребителя допускается изготовлять приборы с частотой 400 Гц.

Отклонение напряжения от номинальных значений должно быть от плюс 10 до минус 15%.

1.5.3. Напряжение питания электрических блоков приборов с сигнализирующим устройством непрямого действия должно быть:

1.6. Условное обозначение вновь разрабатываемых приборов состоит из наименования прибора, его функционального назначения, серийно-порядковой части.

Допускается после серийно-порядковой части указывать через дефис дополнительные сведения о приборе, предусмотренные ТУ на прибор конкретного типа.

Функциональное назначение прибора имеет следующее обозначение:

Серийно-порядковая часть может включать дополнительные сведения о приборе (серийная часть) и (или) порядковый номер прибора.

Пример условного обозначения прибора при заказе:

манометр с верхним пределом измерений 25 МПа класса точности 1,5:

ДМ 1001-25 МПа-1,5 ТУ

мановакуумметр с верхним пределом измерений избыточного давления 500 кПа класса точности 1:

ДА 1001-500 кПа-1 ТУ

тягомер с верхним пределом измерений 400 Па класса точности 2,5:

ДТ-серийно-порядковая часть-400 Па-2,5 ТУ

тягонапоромер с верхним пределом измерений избыточного давления 300 Па класса точности 2,5:

ДГ-серийно-порядковая часть-300 Па-2,5 ТУ

Манометры стандартного исполнения

Тип ТМ (ТВ, ТМВ), серия 10. Манометр стандартный используется для измерения избыточного, вакуумметрического или мановакуумметрического давления неагрессивных к медным сплавам жидких и газообразных, не вязких и не кристаллизующихся сред с температурой до 150 °C. Корпус манометров в стандартном исполнении выполнен из стали, механизм — из латунного сплава. Принцип действия манометров основан на зависимости деформации чувствительного элемента от измеряемого давления. В качестве чувствительного элемента используется трубка Бурдона. Под воздействием измеряемого давления свободный конец трубки перемещается и с помощью специального механизма и вращает стрелку манометра.

По типу исполнения стандартные манометры производятся с радиальным, осевым или эксцентрическим расположением штуцера. Манометры поставляются без фланца, но в зависимости от конструкции панели, могут комплектоваться передним / задним фланцем (фланцевый манометр) с целью его последующей установки.

Область применения: все отрасли промышленности, включая теплоснабжение, водоснабжение, вентиляцию и машиностроение.

40, 50, 63, 100, 150, 160*

* — под заказ

| ТМ | Ø40, 50 | 0…0,1 / 0,16 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 / 16 / 25 / 40 |

| Ø63 | 0…0,1 / 0,16 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 / 16 / 25 / 40 / 60 | |

| Ø100, 150, 160 | 0…0,06** / 0,1 / 0,16 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 / 16 / 25 / 40 / 60 / 100** | |

| ТВ | Ø40, 63, 100, 150, 160 | −0,1…0 |

| ТМВ | −0,1…0,15 / 0,3 / 0,5 / 0,9 / 1,5 / 2,4 |

** — только для радиальных

Постоянная нагрузка: ¾ шкалы

Переменная нагрузка: ⅔ шкалы

Кратковременная нагрузка: 110% шкалы

Окружающая среда: −60…+60

Измеряемая среда: −50…+150

IP40, сталь 10, цвет черный

Сталь 10, цвет черный

Медный сплав

(100 МПа — сталь 38ХМ)

Алюминий, шкала черная на белом фоне

Медный сплав

(100 МПа — сталь 30 с никелевым покрытием)

Радиальное — все Ø

Осевое — Ø40, 50, 63, 100

Эксцентрическое — Ø150, 160

| Ø100, 150, 160 | G ½ / M20×1,5 |

| Ø50, 63 | G ¼ / M12×1,5 |

| Ø40 | G ⅛ / M10×1 |

*** — под заказ другие резьбы

Группа В3 по ГОСТ Р 52931;

климатическое исполнение УХЛ категории 3.1 по ГОСТ 15150

Подробнее

ТУ 4212-001-4719015564-2008

ГОСТ 2405–88

Манометры ТМ серии 10

| Тип | Диаметр корпуса | Класс точности | Диапазон показаний давлений, МПа | Резьба присоединения | Присоединение (расположение штуцера) | Цена с НДС, руб. |

|---|---|---|---|---|---|---|

| ТМ-110 | 40 | 2,5 | 0…0,1 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 | G⅛ / М10×1 | радиальное / осевое | 285 |

| 0…16 / 25 / 40 | 310 | |||||

| ТМ-210 | 50 | 2,5 | 0…0,1 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 | G¼ / М12×1,5 | радиальное | 305 |

| осевое | 350 | |||||

| 0…16 / 25 / 40 | радиальное | 315 | ||||

| осевое | 360 | |||||

| ТМ-310 | 63 | 2,5 | 0…0,1 / 0,16 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 | G¼ / М12×1,5 | радиальное / осевое | 395 |

| осевое со скобой | 560 | |||||

| 0…16 / 25 / 40 / 60 | радиальное / осевое | 410 | ||||

| осевое со скобой | 595 | |||||

| ТМ-510 | 100 | 1,5 | 0…0,06 | G½ / М20×1,5 | радиальное | 910 |

| 0…0,1 / 0,16 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 | радиальное | 765 | ||||

| осевое | 1040 | |||||

| 0…16 / 25 / 40 / 60 | радиальное | 790 | ||||

| осевое | 1120 | |||||

| 0…100 | радиальное | 2010 | ||||

| ТМ-610 | 1,5 | 0…0,06 | G½ / М20×1,5 | радиальное | 1305 | |

| 0…0,1 / 0,16 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 | радиальное | 1135 | ||||

| эксцентрическое | 1590 | |||||

| 0…16 / 25 / 40 / 60 | радиальное | 1170 | ||||

| эксцентрическое | 1650 | |||||

| 0…100 | радиальное | 2480 |

Вакуумметры ТВ серии 10

| Тип | Диаметр корпуса | Класс точности | Диапазон показаний давлений, МПа | Резьба присоединения | Присоединение (расположение штуцера) | Цена с НДС, руб. |

|---|---|---|---|---|---|---|

| 40 | 2,5 | −0,1…0 | G⅛ / M10×1 | радиальное / осевое | 305 | |

| 63 | 2,5 | G¼ / M12×1,5 | радиальное / осевое | 395 | ||

| осевое со скобой | 560 | |||||

| 100 | 1,5 | G½ / M20×1,5 | радиальное | 765 | ||

| осевое | 1040 | |||||

| 1,5 | G½ / M20×1,5 | радиальное | 1135 | |||

| эксцентрическое | 1620 |

Мановакуумметры ТМВ серии 10

| Тип | Диаметр корпуса | Класс точности | Диапазон показаний давлений, МПа | Резьба присоединения | Присоединение (расположение штуцера) | Цена с НДС, руб. |

|---|---|---|---|---|---|---|

| 40 | 2,5 | −0,1…0,15 / 0,3 / 0,5 / 0,9 / 1,5 / 2,4 | G⅛ / М10×1 | радиальное / осевое | 305 | |

| 63 | 2,5 | G¼ / М12×1,5 | радиальное / осевое | 395 | ||

| −0,1…0,15 / 0,3 / 0,5 | осевое со скобой | 560 | ||||

| 100 | 1,5 | −0,1…0,15 / 0,3 / 0,5 / 0,9 / 1,5 / 2,4 | G½ / М20×1,5 | радиальное | 765 | |

| осевое | 1040 | |||||

| 1,5 | G½ / М20×1,5 | радиальное | 1135 | |||

| эксцентрическое | 1620 |

Дополнительные опции

Основные размеры (мм), вес (кг):

| Тип | Ø | D1 | D2 | b | b2 | e | h | k | S | G | d1 | f1 | f2 | f3 | f5 | Вес |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТМ-110Р | 40 | 42 | 41 | 24 | — | 10 | 35 | 8 | 11 | G ⅛ или M10×1 | — | — | — | — | — | 0,06 |

| ТМ-210Р | 50 | 53 | 51 | 29 | 49 | 9 | 14 | G ¼ или M12×1,5 | 0,10 | |||||||

| ТМ-310Р | 63 | 64 | 62 | 31 | 17 | 54 | 11 | 0,14 | ||||||||

| ТМ-510Р | 100 | 100 | 98 | 46 | — | 22 | 85 | 17 | 17 | G ½ или M20×1,5 | — | — | — | — | — | 0,36 |

| ТМ-510РКП | 39 | 6 | 132 | 117 | 0,41 | |||||||||||

| ТМ-510РКТ | — | 5,5 | 3 | — | — | 80 | 0,41 | |||||||||

| ТМ-510Р (100 МПа) | 47 | 20 | 86 | 19 | — | — | — | 0,57 | ||||||||

| ТМ-510РКП (100 МПа) | 40 | 6 | 132 | 117 | 0,62 | |||||||||||

| ТМ-510РКТ (100 МПа) | — | 5,5 | 3 | — | — | 80 | 0,62 | |||||||||

| ТМ-610Р | 150 / 160* | 152 / 162 | 148 | 48 | — | 23 | 110 | 18 | 17 | — | — | — | — | — | 0,68 | |

| ТМ-610РКП | 43 | 6,5 | 182 | 165 | 0,77 | |||||||||||

| ТМ-610РКТ | — | 7 | 4 | — | — | 128 | 0,79 | |||||||||

| ТМ-610Р (100 МПа) | 50 | 120 | 19 | — | — | — | 1,05 | |||||||||

| ТМ-610РКП (100 МПа) | 6,5 | 182 | 165 | 1,16 | ||||||||||||

| ТМ-610РКТ (100 МПа) | 7 | 4 | — | — | 128 | 1,16 |

Основные размеры (мм), вес (кг):

| Тип | Ø | D1 | D2 | b | e | S | G | f1 | f2 | f3 | f5 | Вес | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТМ-110Т | 40 | 42 | 41 | — | 25 | 39 | — | 10 | 11 | G ⅛ или M10×1 | — | — | — | — | — | 0,05 |

| ТМ-210Т | 50 | 53 | 52 | 29 | 48 | 14 | G ¼ или M12×1,5 | 0,10 | ||||||||

| ТМ-310Т | 63 | 64 | 62 | 32 | 49 | 18 | 0,13 | |||||||||

| ТМ-510Т | 100 | 101 | 99 | — | 40 | 69 | — | 23 | 22 | G ½ или M20×1,5 | — | — | — | — | — | 0,38 |

| ТМ-510ТКП | 33 | 5,5 | 80 | 0,45 | ||||||||||||

| ТМ-510ТКТ | — | 3 | 0,43 | |||||||||||||

| ТМ-610ТЭ | 150 / 160* | 150 / 162 | 149 | 30 | 46 | 87 | — | 17 | 17 | — | — | — | — | — | 0,72 | |

| ТМ-610ТЭКП | 42 | 5,5 | 182 | 170 | 0,86 | |||||||||||

| ТМ-610ТЭКТ | — | 7 | 4 | — | — | 128 | 0,83 |

Монтаж/демонтаж должен производиться при отсутствии давления в трубопроводе. Прибор должен быть установлен либо в нормальном рабочем положении (положение прибора с вертикальным расположением циферблата (допускаемое отклонение ±5° в любую сторону)), либо в соответствии со знаком рабочего положения, указанном на циферблате.

При монтаже вращать прибор разрешается только за штуцер с помощью гаечного ключа. Прикладывать усилие к корпусу прибора запрещается. Крутящий момент при монтаже не должен превышать 20 Н∙м. Подвод давления осуществляется трубопроводами с внутренним диаметром не менее 3 мм.

При измерении давления среды с температурой, превышающей допускаемую рабочую температуру, необходимо устанавливать перед прибором петлевую трубку или отвод-охладитель.

Для защиты манометра от воздействия пульсаций измеряемой среды рекомендуется использовать демпферное устройство с регулировочной иглой.

Прибор следует нагружать давлением постепенно и не допускать резких скачков давления; не превышать диапазон измерений. Запрещается использовать растворители и абразивы для очистки стекол.

Типовой узел отбора для подключения манометра состоит из приварной бобышки с площадкой под уплотнительную прокладку, петлевой трубки, трехходового крана или игольчатого клапана. В качестве уплотнения в резьбовых соединениях между приварной бобышкой, краном и манометром рекомендуется применять паронитовую, фторопластовую или медную прокладку.

Для защиты чувствительного элемента манометра или датчика давления от контакта с агрессивной, вязкой или абразивной измеряемой средой рекомендуется устанавливать прибор в сборе с мембранным разделителем сред, заполненным разделительной жидкостью.

При монтаже манометров в щитах, панелях, стенах или прочих поверхностях рекомендуется использовать фланцы.

Прибор необходимо исключить из эксплуатации и сдать в ремонт в случае, если: прибор не работает; стекло разбито или повреждено; стрелка движется скачками или не возвращается к нулевой отметке; погрешность показаний превышает допустимое значение. При отсутствии давления стрелка должна находиться в пределах участка нулевой отметки. Отклонение стрелки за пределы этого участка свидетельствует о неисправности прибора.

| Тип | манометр | ТМ |

| вакуумметр | ТВ | |

| мановакуумметр | ТМВ | |

| Диаметр корпуса, мм | 40 | 1 |

| 50 | 2 | |

| 63 | 3 | |

| 100 | 5 | |

| 150, 160 | 6 | |

| Материал корпуса | сталь | 1 |

| Материал штуцера и чувствительного элемента | медный сплав | 0 |

| Присоединение (расположение штуцера) | радиальное | Р |

| радиальное фланцем | РКП | |

| радиальное с задним фланцем | РКТ | |

| осевое | Т | |

| осевое c передним фланцем | ТКП | |

| осевое с задним фланцем | ТКТ | |

| эксцентрическое | ТЭ | |

| эксцентрическое с передним фланцем | ТЭКП | |

| эксцентрическое с задним фланцем | ТЭКТ | |

| Гидрозаполнение | нет | 0 |

| Электроконтактная приставка | нет | 0 |

| Диапазон показаний давлений, МПа | ТМ | 0…0,06 / 0,1 / 0,16 / 0,25 / 0,4 / 0,6 / 1 / 1,6 / 2,5 / 4 / 6 / 10 / 16 / 25 / 40 / 60 / 100 |

| ТВ | −0,1…0 | |

| ТМВ | −0,1…0,15 / 0,3 / 0,5 / 0,9 / 1,5 / 2,4 | |

| Резьба присоединения | Ø100, 150, 160 | G ½ / М20×1,5 |

| Ø50, 63 | G ¼ / М12×1,5 | |

| Ø40 | G ⅛ / М10×1 | |

| Класс точности | Ø100, 150, 160 | 1,5 |

| Ø40, 50, 63 | 2,5 |

Пример обозначения:

ТМ − 5 1 0 Р.00 (0−1 МПа) G½. 1,5

2.2.2. Промышленные манометры

Все манометры, мановакуумметры и вакуумметры, выпускаемые отечественными и зарубежными заводами-изготовителями и получившие наиболее широкое применение в условиях промышленной эксплуатации, могут классифицироваться в первую очередь, как уже отмечалось выше, по особенностям измеряемой среды или условиям эксплуатации:

Общетехнические промышленные приборы предназначены для работы в нормальных эксплуатационных условиях. Их конструктивное исполнение следующее:

· циферблат изготавливается из сплава алюминия; цифры наносятся черной краской на белый фон циферблата; по отдельному заказу циферблат может покрываться люминофором; у манометров малых диаметров циферблаты могут изготавливаться из полистирола;

· держатель, являющийся основанием для крепления трубчатой пружины, изготавливается, как правило, из медных сплавов типа ЛС-59 с гранями под ключ 12х12, 14 ´ 14, 17 ´ 17 или 22 ´ 22 и резьбами присоединительного штуцера, приведенными в табл. 2.1;

· чувствительный элемент и держатель, изготавливаемые из медных сплавов, соединяют между собой пайкой;

· чувствительный элемент имеет вид трубчатой одновитковой пружины при давлении менее или равным 6 МПа и многовитковой при давлении более 6 МПа.

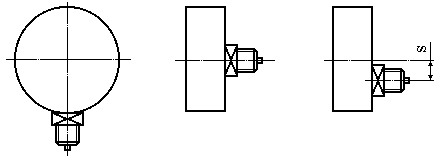

Показывающие манометрические приборы, как видно из рис. 2.9, могут изготавливаться с радиальным, торцово-осевым и торцово-смещенным расположением штуцера. В приборах с торцовым смещением штуцера держатель размещается на расстоянии s от оси манометра.

Рис. 2.9. Исполнения показывающих манометров с различным расположением штуцера: а – радиальное; б – торцово-осевое; в – торцово-смещенное

Для изготовления трубок отечественными производителями используются следующие сплавы: ЛАНКМЦ, бронза БрОФ4-0,25, латунь Л63. Зарубежные изготовители применяют медно-оловянные сплавы типа С uSn (4,6,8), медно-цинковые CuZn 15, CuZn 37, никеле-медно-железные NiCuFe 30 ( Monel ), CrMo 52, бериллиевую бронзу CuBe 2, коррозионно-стойкие стали AISI 316 TI ( Nirosta 1,4571).

Размеры присоединительных штуцеров показывающих манометров должны соответствовать ГОСТ2405-88/4/. На рис. 2.10 приведены различные варианты изготовления при c оединительного штуцера. Резьбы метрические – от М10х1 до М20х1,5 (см.табл.2.1).

Рис. 2.10. Варианты изготовления присоединительного штуцера по ГОСТ 2405-88/4/:

Европейские нормы EN 837-1 и EN 837-3/7,9/, по сравнению с немецким стандартом DIN 16 288, действовавшим до принятия этих норм, кроме цилиндрических допускают изготавливать штуцеры с коническими резьбами (табл.2.2). Класс допуска на изготовление трубных резьб также снижен с категории А до В.

Резьбы присоединительного штуцера

согласно европейским нормам EN 837-1 и EN 837-3/7,9/

Трубная резьба G 3/8 допускается к применению в исключительных случаях.

Цилиндрические резьбы, приведенные в табл.2.2, изготавливаются по стандарту ISO 228-1, а конические – по ANSI / ASME B 1.20.1.

Метрические резьбы в европейских нормах не предусмотрены и отнесены к другим видам, допустимым в особых случаях.

На рис.2.11 показаны варианты изготовления присоединительного штуцера показывающих манометров, регламентированные европейскими нормами EN 837-1 и EN 837-3.

Сосковый с дополнительной площадкой вариант изготовления штуцера (рис.2.11,а) наиболее широко используется зарубежными изготовителями. Размеры, в зависимости от присоединительной резьбы, приведены в табл.2.3.

Размеры для штуцеров сосковых с дополнительной площадкой с трубной резьбой по EN 837-1 и EN 837-3 /7,9/

При изготовлении держателя из нержавеющей стали допускается увеличение резьбового сгона f на 50%.

Для высоких давлений европейские нормы рекомендуют применять штуцеры специальные, показанные на рис.2.11,б. Размеры для такого соединения приведены в таблице 2.4.

Размеры (мм) для штуцеров специальных на высокое давление по EN 837-1/7/

Особое внимание заслуживают штуцеры с конической резьбой (рис.2.11,в). Размеры для таких соединений приведены в таб.2.5.

Размеры (мм) для штуцеров с конической резьбой EN 837-1 /7/

Уплотнение в таких соединениях обеспечивается по резьбе без дополнительных прокладок. EN 837-2/8/ рекомендует для обеспечения герметичности дополнительно использовать специальную ленту или герметик.

Возможны другие варианты изготовления присоединительных штуцеров показывающих манометрических приборов. Так, например, в горнодобывающей промышленности также используются манометры с системой монтажа в виде штека.

Европейская норма EN 837-2 предлагает другие варианты присоединений в определенных сферах промышленности оговаривать с производителем отдельно.

На участке штуцера после окончания резьбовой части для исключения монтажа прибора путем его вворачивания за корпус отечественными производителями предусматриваются две лыски или в большинстве случаев четыре грани под ключ 12, 14, 17 или 22.

Встречаются показывающие манометры в корпусах квадратной формы. Они отличаются только формой и размерами крепежного фланца.

Остальные размеры должны приводится в технических условиях на прибор конкретного типа.

Промышленные манометры обозначаются как МП (манометры показывающие).

Коррозионно-стойкие (кислотостойкие) манометры отличаются материалом, из которого они изготовлены. Держатели на отечественных предприятиях производятся из стали Х18Н10Т, чувствительные элементы – из стали 36НХТЮ. Импортные приборы, называемые «химически стойкими», в большинстве изготовляются из сталей Х10 CrNiMoTi ( Nirosta – AISI 316 TI ), хотя для отдельных приборов может применяться сплав МОНЕЛ.

ч увствительный элемент и держатель в устройствах этого типа соединяются аргонно-дуговой сваркой.

Для работы в условиях агрессивных сред из нержавеющей стали могут изготовляться также корпус, передаточный механизм, циферблат.

Присоединительные размеры, так же как и размеры для ключа у штуцера коррозионно-стойких манометров, аналогичны размерам общетехнических манометров.

В большинстве случаев коррозионно-стойкие манометры комплектуются «безопасным» стеклом ( safety glass ), представляющим клееное многослойное стекло с прочной прозрачной прокладкой.

Основные диаметры корпусов показывающих коррозионно-стойких манометров, выпускаемых как в СНГ, так и в зарубежных странах, следующие: 40, 50, 63, 100 и 160 мм.

При измерении давления агрессивных сред могут также использоваться промышленные манометры, устанавливаемые в комплекте с мембранными разделителями.

Обозначения коррозионно-стойких манометров включают, в отличие от обычных промышленных, материал, из которого изготавливают часть прибора, узел или манометр в целом. Например, манометр с корпусом и передаточным механизмом, выполненными из коррозионно-стойкой стали, диаметром 100 мм, диапазоном измерения от 0 до 10 МПа, классом точности 1,5 обозначается:

Специальные манометры включают приборы, измеряющие давление среды со свойствами, отличными от нормальных или активных по отношению к медным сплавам, исключая коррозионно-стойкие, описанные выше.

Аммиачные манометры относятся к группе специальных и имеют держатель из обычной стали. Чувствительный элемент может изготавливаться из упругого как нержавеющего, так и углеродистого металла. Это обусловлено тем, что аммиак, как и сернистый газ, разрушает цветные металлы.

Внешняя отличительная особенность таких манометров, кроме условного обозначения вида вещества на циферблате, моет заключаться в наличии параллельно с манометрической температурной шкалы.

т емпературная шкала может быть и у других видов манометрических приборов, таких, например, как фреоновые. Такого типа манометрические приборы используются только для измерения давления газов и жидких сред в состоянии насыщения, когда давление и температура вещества взаимосвязаны. Такое состояние веществ характерно для хладогенов при их работе в системах холодильных установок. Зависимость между давлением и температурой в состоянии насыщения для каждого вида вещества индивидуальна.

Наличие температурной шкалы для аммиачных и фреоновых манометров не является обязательным. ГОСТ 2405-88/4/ отмечает, «приборы, предназначенные для измерения хладонов и аммиака, могут иметь температурную шкалу».

Цвет температурной шкалы и чисел отсчета температуры должен быть:

черный или красный – для плюсовой температуры;

черный или синий – для минусовой температуры.

Эти приборы не следует отождествлять с термоманометрами, у которых на одном циферблате нанесены две автономные шкалы отсчета давления и температуры, а также установлены две стрелки. У термоманометров имеются автономные каналы измерения давления и температуры.

Основной диаметр корпуса выпускаемых показывающих аммиачных манометров как в СНГ, так и в других странах – 100 мм. Однако это не принципиальный вопрос и нет конструктивных проблем для производства аммиачных манометров c другими размерами корпусов.

Аммиачные манометры обозначаются так же, как и обычные, но с указанием рабочей среды. Например, манометр диаметром корпуса 100 мм диапазоном измерений от 0 до 2,5 МПа классом точности 2,5 обозначается как

К специальным манометрам можно также отнести приборы, измеряющие давление вязких сред и веществ, содержащих твердые частицы. В этих конструкциях присоединительный штуцер изготавливается значительно большего проходного размера (30-90 мм), а измерительная полость заполнена несжимаемой жидкостью и отделена от рабочего измерительного пространства диафрагмой, воспринимающей измеряемое давление.

Аналогичный принцип положен в работу манометрических устройств, предназначенных для пищевой промышленности. Трансформирующая давление вставка, одна часть которой устанавливается заподлицо с трубопроводом, а вторая – соединяется с показывающим манометром, заполнена несжимаемой жидкостью (см.п.8.1).

Виброустойчивые манометры предназначены для работы в условиях пульсирующего давления измеряемой среды высокой частоты и амплитуд и внешних вибраций, как это может наблюдаться на многих технологических установках. Для условий эксплуатации, где вибрация превышает частоту 55 Гц и амплитуду смещения 0,15 мм необходимо применять, как это следует из табл.1.3, виброустойчивые приборы. В таких условиях, как отмечалось в п.2.2.1, у обычных манометров происходит быстрое «вырабатывание» зубчатого сектора и трибки передаточного механизма, что приводит к повышению погрешности измерения, а во многих случаях выходу из строя.

При пульсации измеряемого давления трубчатый чувствительный элемент, окруженный с внешней стороны вязкой жидкостью, как, например, глицерином обладает инерционностью перемещения, т. е. изменение положения его свободного конца происходит с определенным запаздыванием, что приводит к сглаживанию частотных нагрузок. Кроме того, находящаяся внутри корпуса вязкая жидкость, обеспечивает дополнительную смазку осей трения зубчатого зацепления передаточного механизма. Это также уменьшает износ зубчатой пары.

По наблюдению автора, на качественно изготовленном механизме (с высокой чистотой поверхности и оптимальной геометрией зуба) манометра, функционирующего в вязкой среде, при работе прибора на пульсирующих нагрузках энергетических установок даже после нескольких лет эксплуатации отсутствовали следы выработки пары трибка – сектор.

Представляет интерес опыт применения манометров, с корпусом заполненным вязкой жидкостью для измерения давления различных сред в системах, подвергающихся постоянным или периодическим затоплениям, когда прибор подвержен активным внешним влияниям. Защищенный корпус устройства предохраняет измерительную часть, передаточный механизм от внешних воздействий. В этих случаях также рекомендуется перед манометром устанавливать кнопочный включатель (см. п.8.4), обеспечивающий включение прибора только в период проведения измерений.

Воздействие пульсирующего давления и внешней вибрации на чувствительный элемент манометра может быть также снижено демпферами и демпфирующими устройствами, устанавливаемыми на входе измеряемой среды (см. п.8.2).

Виброустойчивые манометры изготовляются в герметичном корпусе. Специальные уплотнения между корпусом и держателем выполняются из каучуковых резин. В варианте с нержавеющим держателем и корпусом многие производители соединяют их сваркой. Обечайка корпуса герметично закрывает его и может устанавливаться как с помощью закрутки–завальцовки, так и с использованием резьбового уплотнения (рис. 2.12).

Рис. 2.12. Разновидности корпусов виброустойчивых манометров: а – с использованием завальцовки; б – на основе резьбового уплотнения

Завальцовка применяется в манометрах малых диаметров, а также у приборов больших диаметров, но более де-шевых исполнений.

Корпуса виброустойчивых манометров большинством производителей изготавливаются из коррозионно-стойкой стали. Для этих целей может также использоваться техническая сталь. Основным требованием для этой конструкции служит герметичность. Остальные узлы, такие как держатель, чувствительный элемент, передаточный механизм, могут выполняться как из медных сплавов, так и из коррозионно-стойкой стали.

В большинстве виброустойчивых манометров с целью обеспечения безопасности эксплуатации на случай разрыва на задней стенке чувствительного элемента предусматривается резиновый клапан в виде пробки.

Заполнение манометра вязкой жидкостью не требует применения специальных технологий. В верхней части корпуса размещено отверстие для заливки вязкой жидкости, которое может закрываться резиновой пробкой или специальным запорным устройством с резьбовым стопором.

Для обеспечения заявленной точности виброустойчивыми манометрами, особенно это актуально для малых рабочих пределов, рекомендуется после монтажа прибора открывать малую верхнюю пробку или срезать специально предназначенную для этого ее верхнюю часть с целью выравнивания атмосферного давления и давления внутри корпуса.

Не рекомендуется использовать глицерин для наполнения манометров, измеряющих давление кислорода или других активных окислителей. Для таких условий используются высоко хлорированные жидкости.

Форма и присоединительные размеры штуцера такие же, как у промышленных приборов.

Основные диаметры корпусов выпускаемых показывающих виброустойчивых манометров 40, 50, 63, 100 и 160 мм.

Газовые манометрические приборы, согласно немецкому стандарту DIN 16006, должны содержать специальные конструктивные решения, обеспечивающие безопасность персонала при разрыве чувствительного элемента. Такие манометры должны иметь дополнительную разделительную перегородку между чувствительным элементом и шкалой. Смотровое окно выполняется как пробиваемое, многослойное с упрочнением, так и непробиваемое. На задней стенке устройства расположен разгрузочный клапан, раскрываемый минимум на 90 % поверхности стенки при превышении давления на 0,2 МПа от предельного для корпуса диаметром 63 мм и 0,15 МПа – для корпусов диаметрами 100 и 160 мм.

Чувствительные элементы должны выдерживать и не разрушаться при давлении до 2,5-х кратного конечного значения шкалы.

Европейские стандарты предусматривают наличие аварийного клапана практически для всех манометров, работающих при высоком давлении.

Внешнее отличие газовых манометров состоит в окраске корпуса прибора, а в некоторых случаях и центральной окружности шкалы. В табл. 2.6 приведены цвета, в которые рекомендуется окрашивать корпуса газовых приборов.

Многие газы обладают специфическими свойствами. Так, водород разрушает сталь, что необходимо учитывать при производстве и эксплуатации манометров.

Особое внимание надо обращать на ацетиленовые манометры, так как ацетилен при соприкосновении с медными сплавами, содержащими более 70 % меди, образует ацетиленистую медь – взрывчатое вещество.

Рекомендуемые цвета окраски газовых манометров