При опиливании металла используется что

Жестяницкие работы. Опиливание и разрезание металла

Жестяницкие работы выполняют в различных отраслях народного хозяйства: машиностроение, строительство, сельское хозяйство и многих других. Книга посвящена таким технологическим процессам изготовления жестяницких изделий, как опиливание и разрезание металла. Здесь подробно рассказано о процессе опиливания металла, видах, размерах напильников и уходе за ними, об опиливании вручную. Кроме того, в книге представлена подробная информация о разрезании металла и его способах.

Оглавление

Приведённый ознакомительный фрагмент книги Жестяницкие работы. Опиливание и разрезание металла предоставлен нашим книжным партнёром — компанией ЛитРес.

Опиливанием называется операция обработки металла режущим инструментом — напильником, в результате которой с обрабатываемой детали снимают определенный слой металла и придают ей необходимые размеры, заданную форму и требуемую чистоту поверхности.

Опиливание — очень трудоемкая операция. Это обстоятельство заставляет находить и использовать все имеющиеся возможности для повышения производительности труда при опиливании (правильно выбирать напильники, применять опиловочно-зачистные и другие станки и т.п.).

В жестяницком деле опиливают:

наружные плоские и криволинейные поверхности;

наружные и внутренние углы, а также сложные иди фасонные поверхности;

углубления и отверстия, а также пазы и выступы, пригоняя их друг к другу;

кромки деталей с целью снятия заусенцев.

В зависимости от применения тех или иных напильников точность опиливания заготовок или деталей колеблется от 0.2 до 0.05 мм.

Виды и размеры напильников

Напильники представляют собой режущий инструмент в виде закаленных стальных брусков различного профиля и длины с насеченными на их рабочих поверхностях зубьями.

Каждый такой зуб напильника представляет собой резец, снимающий слой металла в виде стружки.

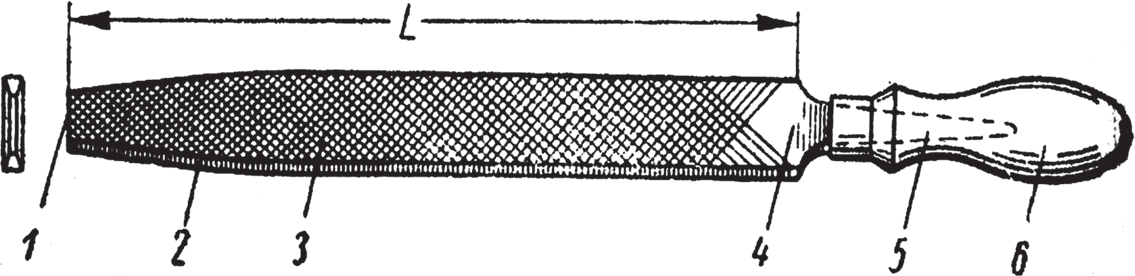

Напильник состоит из рабочей части и хвостовой — хвостовика. Кроме этого, элементами напильника являются: нос, ребро, грань, пятка. На хвостовую часть напильника насаживают ручку.

Зубья напильников получают несколькими способами:

Насечкой на насекальных станках специальным зубилом, фрезерованием, шлифованием и протягиванием.

Каждому способу соответствует определенная геометрия зубьев напильника.

По назначению напильники разделяются на две группы: слесарные общего назначения, предназначенные для выполнения различных слесарных работ по металлу; Специальные, предназначенные для выполнения различных работ по металлу и неметаллическим материалам.

Специальные напильники подразделяются на ручные и машинные.

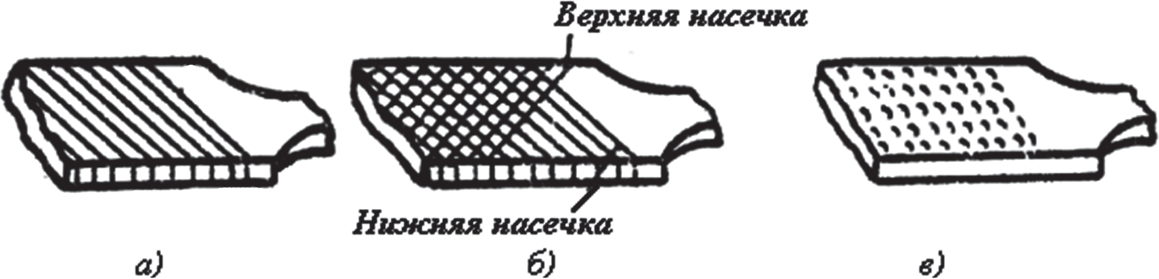

Напильники изготовляют с насечкой следующих типов: с простой, или одинарной; с перекрестной; с дуговой.

Каждый тип насечки имеет свои преимущества и применяется для напильников определенного назначения.

Простая или одинарная насечка применяется при изготовлении некоторых видов специальных напильников (например, для заточки пил по дереву).

Напильники с простой насечкой целесообразно применять во всех случаях, когда требуется с узкой обрабатываемой поверхности удалить незначительный слой металла.

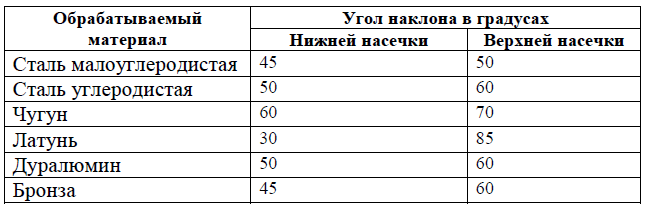

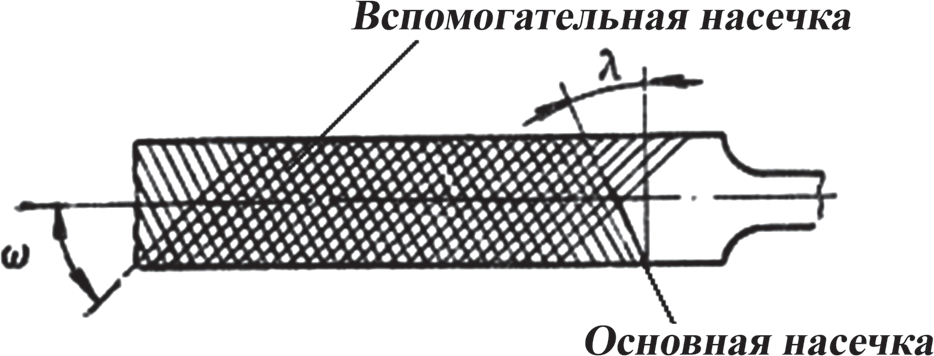

Перекрестная, или двойная, насечка применяется при изготовлении напильников общего назначения. В этих напильниках основная насечка выполняется под углом (ламбда)=25º, а вспомогательная — под углом (омега)=45º.

Такие углы наклона насечки обеспечивают высокую производительность.

Точечная, или рашпильная, насечка применяется при изготовлении напильников-рашпилей. Рашпили с точечной насечкой имеют крупные зубья и вместительные канавки, что способствует лучшему отделению стружки при опиливании мягких металлов, резины, кожи, пластмасс и др.

Слесарные напильники различаются по двум основным признакам: по форме поперечного сечения и по числу насечек на один сантиметр длины напильника.

Слесарные напильники изготовляют по форме поперечного сечения восьми типов: плоские (тип А), плоские остроносые (тип Б), квадратные (тип В), трехгранные (тип Г), круглые (тип Д), полукруглые (тип Е), ромбические (тип Ж), ножовочные (тип К).

По числу насечек слесарные напильники делятся на шесть номеров: 0, 1, 2, 3, 4, 5. Номер насечки является показателем эксплуатационного назначения размерного ряда напильников по величине шага основной насечки.

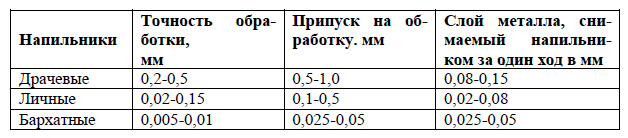

Напильники с насечкой №0 и 1, так называемые драчевые, имеют наиболее крупные зубья и служат для опиливания с точностью 0.2-0.5 мм деталей, имеющих припуск на обработку от 0.5 до 1 мм.

Напильники с насечкой №2, так называемые личные, применяют для чистового опиливания деталей с точностью 0.02-0.15 мм, при этом припуск на обработку составляет от 0.1 до 0.3 мм.

Напильники с насечкой №3, 4, 5, так называемые бархатные, применяют для окончательной отделки деталей с точностью от 0.01 до 0.005 мм, при этом припуск на обработку колеблется от 0.025 до 0.05 мм.

Напильники изготовляют из инструментальной углеродистой стали У13 или У13А и закаливают на твердость не ниже HRC 54-58.

Рашпили отличаются от слесарных напильников насечкой. Зубья у них большие короткие в виде пирамидок. Благодаря большим размерам зубьев и вместительным канавкам позади каждого зуба рашпили пригодны для опиливания мягких металлов. Зубья рашпиля расположены рядами, перпендикулярными его оси.

Конец ознакомительного фрагмента.

Оглавление

Приведённый ознакомительный фрагмент книги Жестяницкие работы. Опиливание и разрезание металла предоставлен нашим книжным партнёром — компанией ЛитРес.

Смотрите также

Евгений Банников, 2014

Основы дизайна. Художественная обработка металла. Учебное пособие

Михаил Ермаков, 2014

Производство заготовок. Трубы

Металловедение стенки нефтяного аппарата

Константин Владимирович Ефанов, 2020

Строение, характеристика и свойства древесины

Илья Мельников, 2012

Материалы для ювелирных изделий

Искусство ручного ткачества

Минитрактор Белова-Аманик. Изобретение

Николай Николаевич Белов

Секреты ню-фотографии. Всё о ню-фотосъемке для моделей и фотографов

Современные отделочные материалы. Виды, свойства, применение

Галина Серикова, 2011

Современные двери и окна. Новейшие материалы и технологии работ

Ирина Зайцева, 2012

Создаем робота-андроида своими руками

Устройство полов. Материалы и технологии

Людмила Зарубина, 2011

Как заработать на переработке фритюрного масла в дизельное топливо в «гаражных» условиях. Пошаговое руководство

Слесарные работы. Опиливание металла.

Опиливание производится, как правило, после операций рубки или резки для отделки поверхности обрабатываемого изделия и придания ему более точных размеров. В слесарном деле основными видами опиловочных работ являются:

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемое различными напильниками. Напильник подбирают в зависимости от заданной точности обработки и величины припуска, оставляемого на опиливание; данные в таблице дают представление об этой зависимости.

Напильники и их конструкция.

Напильники представляют собой режущие инструменты в виде стальных закаленных брусков различного профиля с насеченными на рабочих поверхностях зубьями. Этими зубьями напильник срезает небольшие слои металла в виде стружки (опилок). Напильники бывают различной длины (за длину принимается насеченная часть напильника).

Виды насечек напильников. Насечка напильников бывает одинарной (простой) и двойной (перекрестной). Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, поэтому работа ими требует больших усилий.

Такими напильниками опиливают мягкие металлы (медь, бронзу, латунь, баббит, алюминий). Одинарная насечка наносится под углом 70-80 0 к ребру напильника.

Шаг, т.е. расстояние между двумя соседними зубьями, делают у нижней насечки большим, чем у верхней. В результате зубья располагаются друг за другом по прямой, составляющей некоторый угол с осью напильника (рис. 2), при движении напильника следы зубьев частично перекрывают друг друга. Благодаря этому на обрабатываемой поверхности не остаются глубокие канавки и она получается более чистой и гладкой.

Классификация напильников и их применение.

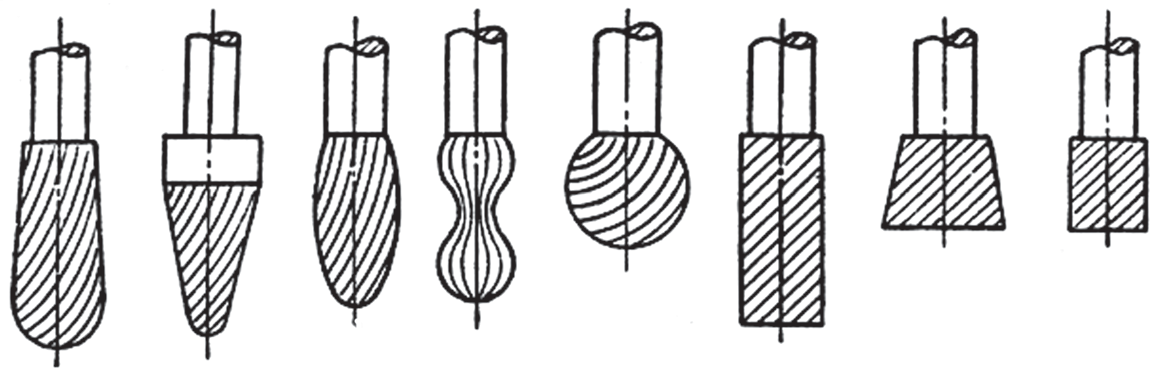

Напильники делятся на обыкновенные, специальные, рашпили и надфили. К обыкновенным относятся напильники плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые и круглые.

К специальным напильникам относятся:

— ножовочные, ромбические (мечевидные), плоские с овальными ребрами, овальные, а также напильники- брусовки (рис. 3) и др.;

— напильники в виде круглых дисков с насечками, нанесенными по окружности и на боковых сторонах (рис. 4).

Рашпили — напильники с особым видом насечки, называемой рашпильной (рис. 5). Подразделяются они на плоские тупоносые, плоские остроносые, полукруглые, круглые.

Надфили (мелкие напильники) делятся на плоские тупоносые, плоские остроносые, трехгранные, квадратные, полукруглые, круглые, овальные, ромбические, ножовочные (рис. 6).

Классы напильников. По числу насечек, приходящихся на 1см длины, напильники делятся на шесть классов:

Напильники-брусовки имеют всего один класс. Это драчевые с очень крупной насечкой напильники, применяемые для самого грубого опиливания. Рашпили применяются для грубого опиливания баббитов, свинца, цинка и других материалов; они делятся на два класса. Рашпили 2-го класса имеют более мелкую насечку, чем рашпили 1-го класса, поэтому ими можно пользоваться и для чистовой обработки (там, где не требуется высокое качество чистоты поверхности).

Насечки подразделяются на шесть номеров. Первый номер имеет 22 насечки, шестой 80 насечек на 1см длины. Надфили применяются при опиливании очень точных и мелких изделий, при опиливании изделий в местах, не доступных для обычных напильников, при изготовлении инструментов и обработке штампов.

Обращение с напильниками и уход за ними.

Напильники во время работы изнашиваются. Износ напильника сопровождается потерей его режущих способностей. Преждевременный износ напильника является обычно результатом неумелой работой или небрежного обращения с ним. Очень быстро, практически мгновенно, изнашивается напильник в случае опиливания поверхности, не очищенной от окалины и корки, или закаленной поверхности.

На продолжительность службы напильника влияют твердость обрабатываемого металла, острота насечки и качество закалки напильника, умение пользоваться им. Для удлинения срока службы напильников нужно соблюдать определенные правила.

Зубья нового напильника имеют заусенцы. При обработке твердого металла эти заусенцы быстро обламываются, а напильник тупится раньше срока. Следовательно, нельзя употреблять им, нужно опиливать мягкую сталь, бронзу, латунь. Лишь когда заусенцы на зубьях окончательно сработаются, можно перейти к обработке более твердых металлов.

Новыми напильниками нельзя опиливать поверхности с окалиной или литейной коркой, а также твердые, стальные неотожженные детали. Корку и окалину нужно срубить зубилом или снять на обдирочном наждачном точиле или, в крайнем случае, опилить старым напильником.

Личный напильник нельзя употреблять для опиливания мягких металлов (свинца, олова и т.п.), так как стружка этих металлов быстро забивает впадины между зубьями, и напильник будет только скользить по обрабатываемой поверхности. Забитые стружкой напильники очищают вдоль зуба стальной щеткой или пластинкой.

Всегда следует пользоваться только одной стороной напильника, вторую нужно пускать в дело лишь после затупления первой стороны или же в том случае, когда обработка обязательно должна производиться острыми зубьями, как при работе, так и при хранении нельзя укладывать напильники один на другой, бросать их в кучу с другими инструментами и предметами.

Надо беречь напильники от ржавления, следить, чтобы на них не попала вода. Не следует также допускать попадания на напильники наждачной пыли, так как при опиливании она затупляет зубья инструмента. Затупившиеся и изношенные напильники надо сдавать на восстановление.

Отделка обработанной поверхности.

Опиливание поверхности обычно заканчивается ее отделкой, которая производится различными способами. В слесарном деле поверхности отделывают личным и бархатным напильниками, бумажной или полотняной абразивной шкуркой, абразивными брусками.

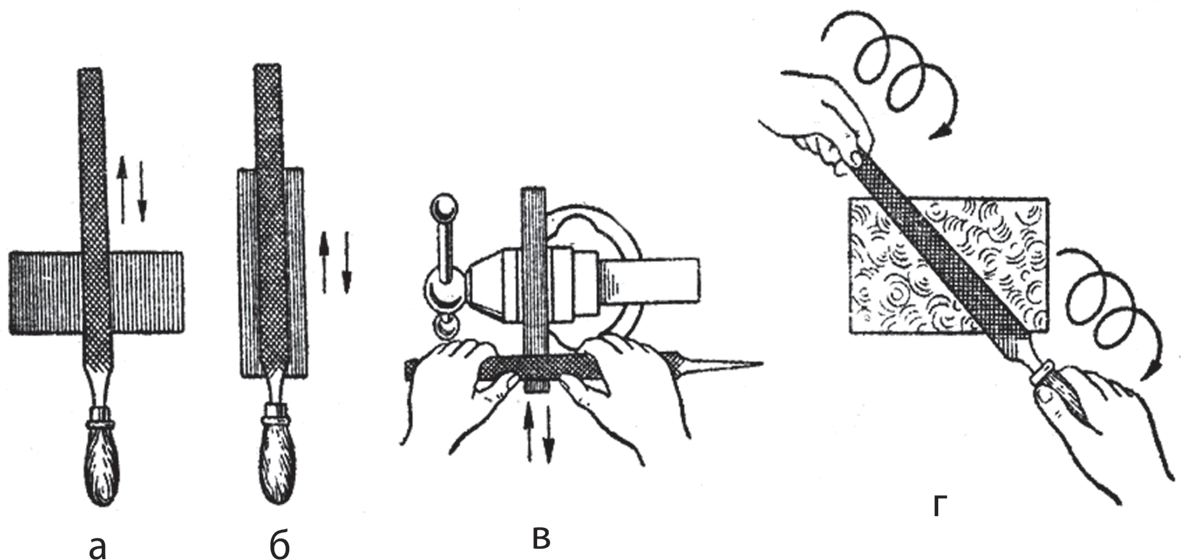

Отделка напильниками производится поперечным, продольным и круговым штрихами (рис. 7)

Чтобы получить в результате отделки гладкую и чистую поверхность, очень важно не допускать на ней глубоких царапин при доотделочном опиливании. Так как царапины получаются от опилок, застрявших в насечке напильника, необходимо во время работы насечку чаще прочищать и натирать мелом или минеральным маслом. Еще более тщательно надо прочищать и натирать мелом или маслом (а при опиливании алюминия — стеарином) насечку отделочных напильников, особенно при работе по вязким металлам.

После отделки напильником поверхность обрабатывают абразивными брусками или абразивной шкуркой (мелкими номерами) всухую или с маслом. В первом случае получают блестящую поверхность металла, во втором — полуматовую. При отделке меди и алюминия шкурку следует натирать стеарином.

Обработка плоской поверхности шкуркой требует умения; неправильная работа шкуркой может привести к порче изделия. Для отделки поверхностей пользуются также деревянными брусками с наклеенной на них абразивной шкуркой. Иногда шкурку навертывают на плоский напильник (в один слой) или же натягивают на напильник полоску шкурки, придерживая ее при работе.

При отделке криволинейной поверхности, а также в тех случаях отделки прямолинейной поверхности, когда возможный небольшой завал краев не будет считаться браком, шкурку навертывают на напильник в несколько слоев.

Измерение и контроль при опиливании. Чтобы убедиться в правильном опиливании плоскости, необходимо время от времени проверять ее проверочной линейкой на просвет. Если линейка ложится на плоскость плотно, без просвета, это значит, что плоскость опилена чисто и правильно. Если обозначается ровный по всей длине линейки просвет — плоскость опилена правильно, но грубо. Такой просвет образуется от того, что насечка напильника оставляет на поверхности металла тонкие бороздки и линейка опирается на их вершинки. На неправильно опиленной плоскости при наложении линейки обнаружатся неровные просветы. Проверка на просвет производится по всем направлениям контролируемой плоскости: вдоль и поперек и с угла на угол, т.е. по диагонали. Линейку надо держать тремя пальцами правой руки — большим, указательным и средним. Нельзя передвигать линейку по проверяемой плоскости: она от этого изнашивается и теряет прямолинейность. Чтобы переместить линейку, ее надо приподнять и осторожно наложить на новое место.

При проверке угольником его осторожно и плотно прикладывают длинной стороной к широкой плоскости детали; короткую сторону подводят к проверяемой боковой стороне и смотрят на свет. Если деталь с этой стороны опилена правильно, короткая сторона угольника плотно ляжет поперек боковой стороны детали. В случае неправильного опиливания угольник коснется либо только середины боковой стороны (если эта сторона выпуклая), либо какого-нибудь края (если боковая сторона косая).

Для проверки параллельности двух плоскостей пользуются кронциркулем. Расстояние между параллельными плоскостями в любом месте должно быть одинаковым. Кронциркуль держат правой рукой за шайбу шарнирного соединения. Установка раствора ножек кронциркуля на определенный размер производится легким постукиванием одной из ножек по какому-нибудь твердому предмету.

Ножки кронциркуля надо устанавливать на детали так, чтобы их концы находились друг против друга. При косо установленных ножках, смещениях и наклонах при проверке будут получены неверные результаты.

Для проверки устанавливают раствор ножек кронциркуля точно по расстоянию между плоскостями в каком-либо одном месте и перемещают кронциркуль по всей поверхности. Если при перемещении кронциркуля между его ножками ощущается качка, это значит, что в данном месте расстояние между плоскостями меньше; если же кронциркуль перемещается туго (без качки), это значит, что расстояние между плоскостями в данном месте больше, чем в другом.

Две плоскости могут считаться параллельными между собой, если ножки перемещаемого кронциркуля скользят по ним с легким трением равномерно.

При опиливании металла используется что

Цель нашего с вами занятия: познакомить учащихся с операцией опиливание, основным инструментом, правилами и приёмами опиливания заготовок из сортового проката.

Если нет, то вашему вниманию я предлагаю ознакомиться с основными понятиями и приемами работы из данной презентации

Шевчик Андрей

Инструменты для опиливания металла

Видео YouTube

Вы знаете какой инструмент называется надфилем?

Надфиль – специальный напильник небольшого размера общей длиной 80, 120 и 160 мм и длиной рабочей части 50, 60, 80 мм. На рабочую часть надфиля наносится мелкая насечка либо двойная перекрестная (где основная насечка проходит под углом 25°, а вспомогательная под углом 45°), либо квадратное сечение (у игольчатых надфилей).

В отличие от обычных напильников надфили применяются для специальных работ по зачистке и подгонке мелких деталей: для лекальных, граверных и ювелирных работ, для зачистки мелких отверстий изделия.

Надфили различаются по размерам, профилю и насечкам.

Также вашему внимани ю я предлагаю посмотреть следующее видео, из которого вы узнаете много нового

Видео YouTube

Техника безопасности при опиливании металла.

При выполнении опиливания необходимо соблюдение следующих требований по технике безопасности:

1) не разрешается пользоваться напильниками без ручек или с расколотыми или треснувшими ручками;

2) слесарные верстаки должны быть устойчивыми;

3) при опиливании предметов с острыми кромками не поджимать пальцы левой руки под напильник при обратном ходе его;

4) не сметать стружку руками и не сдувать ртом;

5) обрабатываемые детали надежно закреплять в тисках.

Теперь пришло время проверить свои знания по теме «Опиливание металла»!

Новая форма

Задание №2. Выполните интерактивные задания

Опиливание. Обработка металла напильником

Опиливанием называют обработку металла режущим инструментом – напильником, с помощью которого с поверхности заготовки снимают слой металла с тем, чтобы придать ей необходимые размеры, заданную форму и требуемые точность (10- 12 квалитет) и шероховатость поверхности (Ra — 1,25 ÷ 2,5 мкм). Опиливание применяют, как правило, после рубки или резки для отделки поверхности обрабатываемой детали и придания ей более точных размеров. Опиливание применяют также для пригонки деталей при сборке. В слесарном деле опиливанию подвергают наружные плоские и криволинейные поверхности, наружные или внутренние, сложные фасонные поверхности, углубления, отверстия, пазы и выступы.

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемые различными напильниками. Напильник подбирают в зависимости от заданной точности обработки, шероховатости поверхности и величины припуска, оставляемого на опиливание.

Поверхности различных деталей, которые по своим размерам и конфигурации не могут быть обработаны на металлорежущих станках или опилены обычными напильниками, обрабатывают рихтовочными напильниками. Ими обрабатывают также детали из цветных металлов и низкоуглеродистой стали. С помощью рихтовочных напильников хорошо снимаются грубые риски.

Для механизации работ по опиливанию широко применяют электрические или пневматические машинки, в патроне которых укрепляют специальные напильники (борнапильники) или абразивные головки, а также опиловочные станки.

1. Напильники

Напильники (рис. 1) изготовляют из инструментальной и углеродистой сталей марок У13 или У13А или легированной хромистой стали ШХ15.

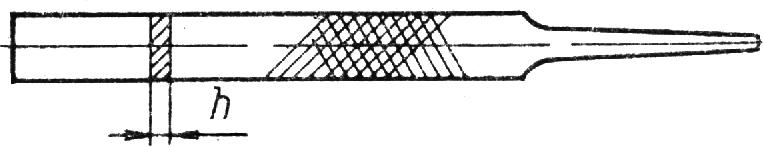

Рис. 1. Элементы напильника: 1 — нос; 2 — ребро; 3 — грань; 4 — пятка; 5 — хвостовик; 6 — ручка; L — длина

После насечки зубьев напильники подвергают термообработке. Твердость и острота зубьев напильника должна обеспечивать сцепляемость с поверхностью твердостью 54 HRC.

Длиной напильника считается только длина его насеченной части. Напильники изготовляют длиной от 100 до 400 мм.

Насечка напильников бывает простой (одинарной, рис. 2, а), перекрестной (двойной, рис. 2, б) и рашпильной (рис. 2, в).

Рис. 2. Виды насечек: а — одинарная; б — двойная (перекрестная); в — рашпильная

Напильники общего применения для облегчения дробления стружки выполняются с двойной насечкой, при этом основная насечка располагается под углом λ=25°, а вспомогательная под углом ω=45° (рис. 3).

Рис. 3. Напильники с насечкой для дробления стружки

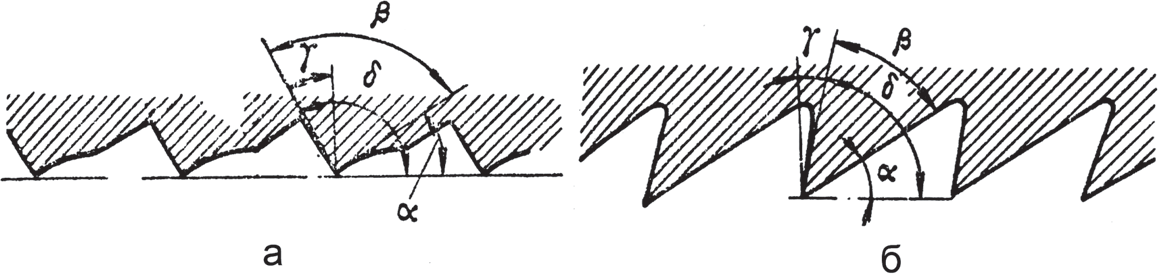

Угол заострения β образуется между передней и задней поверхностями зуба напильника.

Задним углом α называется угол, образующийся между задней поверхностью зуба и плоскостью опиливаемой заготовки.

Угол резания δ образуется между передней поверхностью зуба и плоскостью опиливаемой заготовки.

Практикой слесарной обработки установлены следующие значения углов зубьев напильника:

Рис. 4. Геометрия зубьев напильника: а — насеченные зубья; б — фрезерованные и шлифованные зубья

Зубья рашпильной насечки образуются выдавливанием металла заготовки рашпиля насекательными зубилами со специальной формой заточки. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Это уменьшает глубину канавок, образующихся на поверхности опиливаемой заготовки, и облегчает процесс резания. Напильники с такой насечкой применяются для опиливания мягких материалов (дерево, каучук, резина, кость, рог и др.).

По своему назначению напильники разделяются на:

После обработки на станках и при ремонте приходится опиливать заготовки, плоскости станин, плит, стоек, пазы, выступы, подгонять шпонки, снимать фаски, зачищать заусенцы, забоины и т.п.

Опиливание подразделяется на предварительное и окончательное (отделочное). Выполняется опиливание различными по назначению, размерам и форме напильниками.

Опиливанием снимают слой металла в пределах от 0,05 до 1 мм. Точность этого вида обработки (табл. 1) зависит прежде всего от квалификации слесаря.

Таблица 1. Точность обработки при опиливании напильниками

| Опиливание напильниками | Припуск на обработку, мм | Точность обработки, мм | Шероховатость Rа, мкм | |

| отклонение от прямолинейности или плоскостности на всю длину или ширину поверхности | среднее отклонение от заданного размера | |||

| Драчевыми | 0,5 — 1 | 0,15 — 0,20 | 0,2 — 0,3 | 80 — 20 |

| Личными | 0,15 — 0,3 | 0,03 — 0,06 | 0,05 — 0,1 | 10 — 2,5 |

| Бархатными | 0,05 — 0,1 | 0,02 — 0,03 | 0,02 — 0,05 | 1,25 — 0,32 |

2. Выбор напильников

Величину насечки напильника выбирают в зависимости от толщины снимаемого слоя, требуемой чистоты поверхности и точности обработки. При выборе слесарных напильников общего назначения можно руководствоваться данными, приведенными ниже.

Напильники с рашпильной насечкой применяют для обработки дерева, кожи, каучука, резины, кости и т.п. Рашпилями опиливают баббиты, свинец, цинк и другие материалы. Делят их на два класса. Рашпили с более мелкой насечкой можно использовать для чистовой обработки (где не требуется высокое качество чистоты поверхности).

Напильники с одинарной насечкой применяют для обработки мягких металлов (латуни, цинка, баббита, свинца и т.д.), а также для обработки дерева.

Напильники с двойной насечкой применяют для обработки стали и чугуна.

Мягкие металлы не рекомендуют опиливать личными или бархатными напильниками, так как зубья их быстро забиваются стружкой и перестают резать.

Бархатные с мелкой и очень мелкой насечкой применяют для подгонки деталей, отделки, доводки и шлифования поверхностей.

Бархатными напильниками придают высокую чистоту обрабатываемой поверхности. После них на поверхности не остается никаких видимых на глаз и ощутимых руками штрихов.

Драчевые и личные напильники стандартного типа, т.е. с углом основной (нижней) насечки λ=25° и вспомогательной (верхней) ω=45° (рис. 1, г), следует применять для обработки стали средней твердости, а также в тех случаях, когда приходится опиливать детали из разных материалов.

Драчевые напильники применяют для грубого опиливания, когда надо снять большой слой металла (до 1 мм). За один рабочий ход драчевым напильником можно снять слой толщиной 0,08–0,15 мм.

Личные напильники используют для точной обработки со съемом слоя металла не более 0,1 мм. За один рабочий ход такими напильниками снимают слой металла толщиной до 0,03 мм.

Напильники-брусовки изготовляют одного класса (драчевые с очень крупной насечкой для самого грубого опиливания).

Надфили делят на шесть номеров. Первый номер имеет 25 насечек, шестой — 80 насечек на 1 см длины. Используют их при опиливании очень точных и мелких изделий, а также мест, не доступных для обычных напильников, при изготовлении инструментов и при обработке штампов.

3. Выбор формы поперечного сечения напильника

Форма поперечного сечения напильника выбирается в зависимости от вида, размеров и расположения обрабатываемой поверхности в соответствии с его назначением.

Форму сечения напильника выбирают соответственно по очертанию обрабатываемой поверхности (табл. 2).

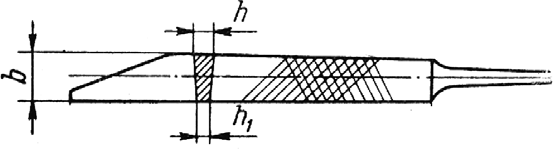

Таблица 2. Форма сечения напильника и его назначение

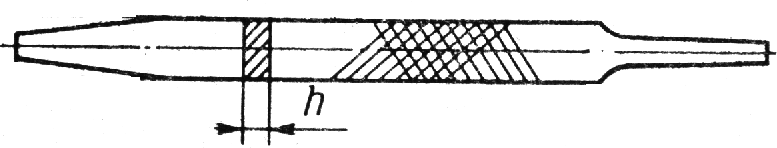

| Виды напильников | Назначение |

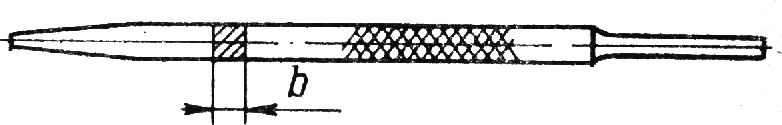

| Плоские и плоские остроносые предназначены для опиливания легкодоступных плоских и выпуклых поверхностей, пропиливания шлицев и канавок (размера h и больше), распиливания прямоугольных отверстий |

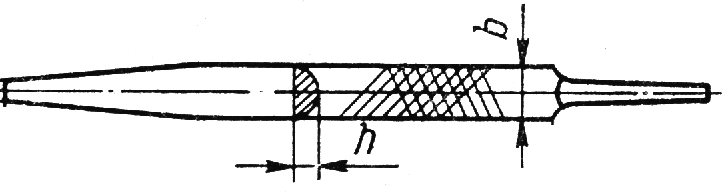

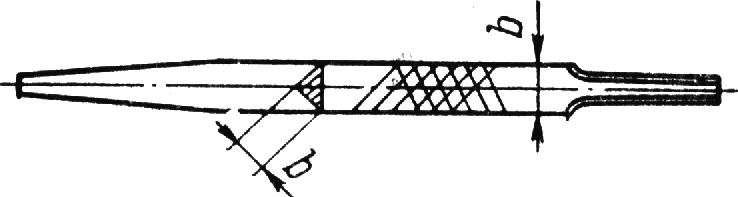

| Квадратные (четырехгранные) предназначены для распиливания квадратных и прямоугольных отверстий (размера b и больше), узких плоских поверхностей, недоступных для работы широким плоским напильником |

| Трехгранные и ромбические предназначены для опиливания внутренних острых углов, трехгранных отверстий и плоскостей (размера b,h и больше), в недоступных для плоского напильника местах |

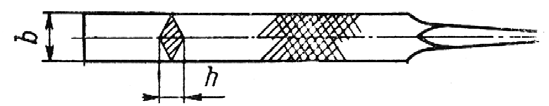

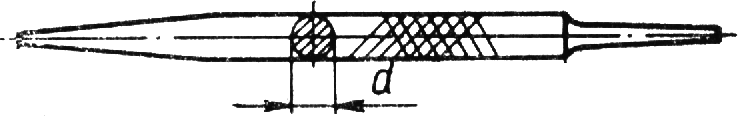

| Круглые и полукруглые предназначены для распиливания круглых или овальных отверстий, вогнутых и плоских поверхностей (размера d,b,h и больше), для опиливания плоской стороной плоскостей, полукруглой стороной—вогнутых поверхностей (полукруглых выемок) |

| Ножовочные предназначены для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях (размера b,h и больше) |

4. Выбор длины напильника

Длину напильника выбирают в зависимости от величины обрабатываемой поверхности. Чем она больше, тем больших размеров должен быть напильник. Длина напильника должна быть не менее, чем на 150 мм, больше длины опиливаемой поверхности.

5. Размеры и форма ручек

Важное значение для удобства, высокой производительности и безопасности работы напильником имеют правильные размеры и форма ручек. Длина ручки должна быть примерно в 1,5 раза длиннее хвостовика. Хвостовик напильника входит в ручку на глубину от 2/3 до 3/4 его длины.

При насаживании ручки на хвостовик напильника между плечиками пятки и концами ручки оставляют расстояние 10– 20 мм, которое необходимо для того, чтобы осадить напильник в ручку для более прочного крепления.

Ручки к напильникам изготовляют из твердых пород дерева: березы, клена, бука, ясеня. Поверхность ручек делают ровной и гладко отполированной. Чтобы ручка не раскалывалась при осадке напильника и при работе, на ее конец надевают стальное кольцо. Отверстие для хвостовика напильника просверливают или прожигают.

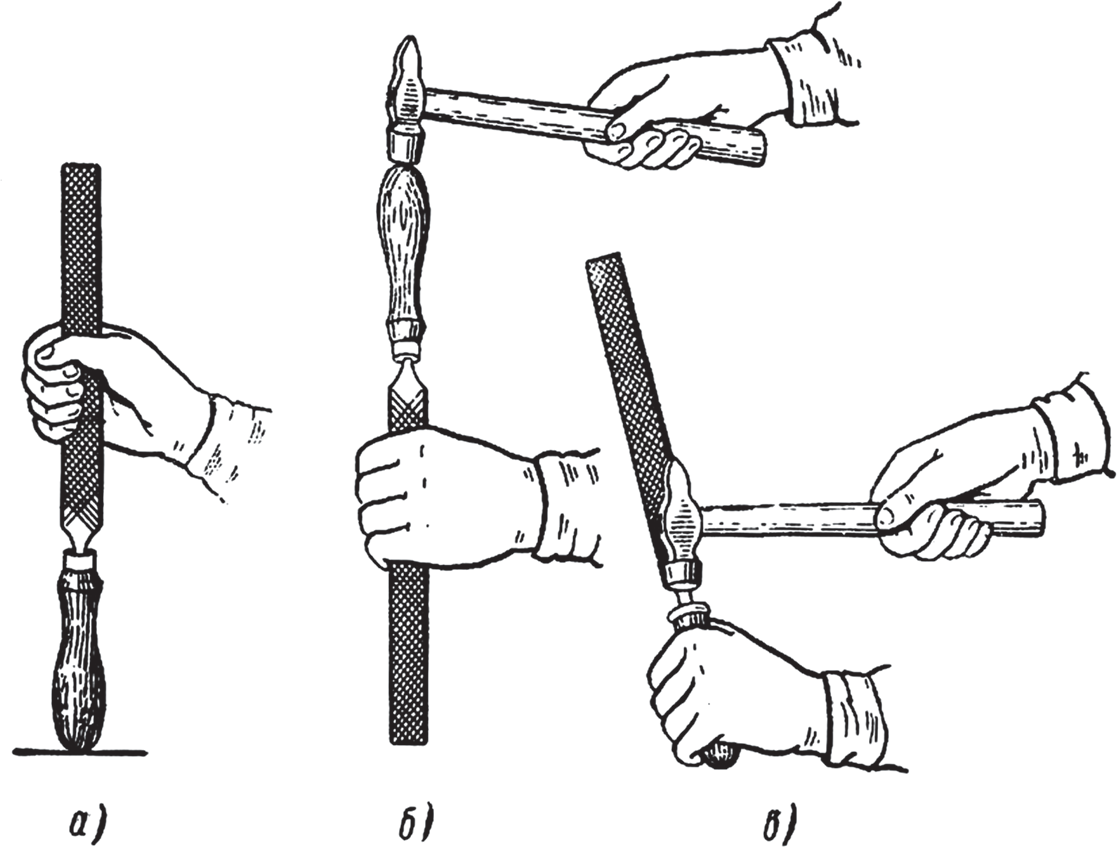

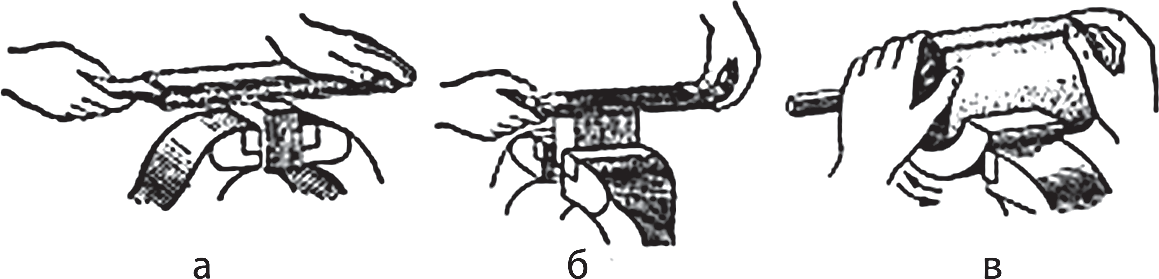

При насаживании напильника его хвостовик вставляют в отверстие ручки и правой рукой вертикальными взмахами ударяют головкой ручки о верстак (рис. 5, а) или, вставив хвостовик в отверстие ручки, молотком слегка ударяют по головке ручки (рис. 5, б). Для снятия напильника ручку берут в левую руку и наносят два–три слабых удара молотком по верхнему краю кольца (рис. 5, в).

Рис. 5. Насаживание и снятие ручки напильника

6. Приемы опиливания

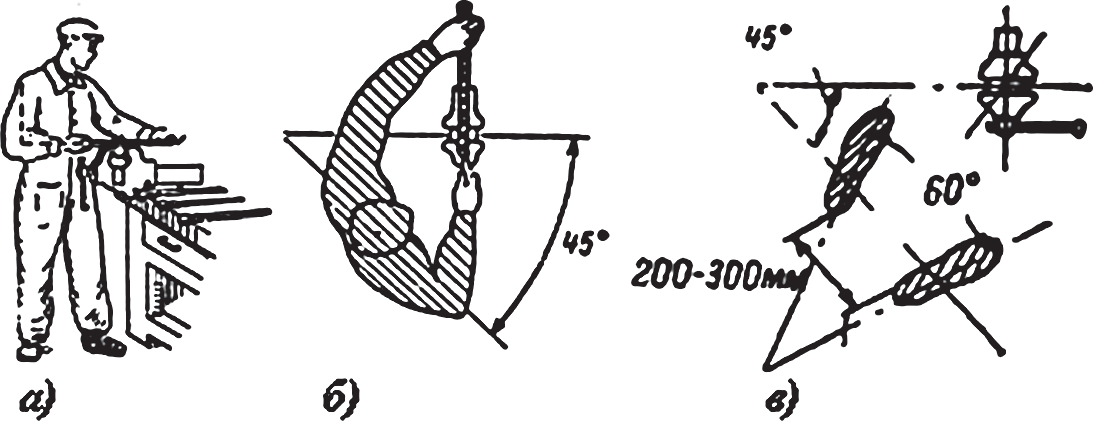

Наибольшая производительность труда при опиливании обеспечивается при расположении верхней поверхности губок тисков на уровне локтя рабочего (рис. 6, а). Существенное влияние на производительность опиливания оказывает положение ног и корпуса рабочего при работе.

Наиболее удобное положение такое, при котором корпус слесаря составляет примерно 45° с линией, проходящей через губки тисков (рис. 6, б). Левая нога слесаря должна быть выдвинута вперед носком в сторону рабочего движения напильника на расстояние 150–200 мм от переднего края верстака и должна воспринимать почти весь вес тела. Правая нога должна быть отдалена от левой на 200–300 мм. Угол между средними линиями ступней должен составлять примерно 60– 70° и правая нога должна быть упором (рис. 6, в).

Рис. 6. Приемы опиливания

Для снятия напильником толстых слоев металла приходится нажимать на напильник с большей силой, и поэтому правую ногу отставляют от левой на 500–700 мм, так как в этом случае нагрузка на нее больше, чем в первом случае. При слабом нажиме на напильник, например при доводке или отделке поверхности детали, ноги ставят почти рядом.

Существенным является координация движений слесаря и усилий, прикладываемых к напильнику (рис. 7).

Рис. 7. Схема распределения усилий нажима рук при опиливании

Движение напильника должно быть строго горизонтальным, поэтому вертикальные усилия на рукоятку и нос напильника должны изменяться в зависимости от положения точки контакта напильника с деталью. При рабочем движении напильника усилие левой руки необходимо постепенно уменьшать. Регулируя усилие нажатия на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям. Прижимать напильник к детали необходимо только при рабочем ходе (от себя). Во время обратного хода напильник должен лишь скользить по поверхности. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

Если плоскую поверхность опиливают особенно тщательно, ее проверяют «на краску». Окрашенные места опиливают, а затем поверхность снова проверяют по краске. Так продолжают до тех пор, пока не будет достигнута необходимая точность обработки поверхности.

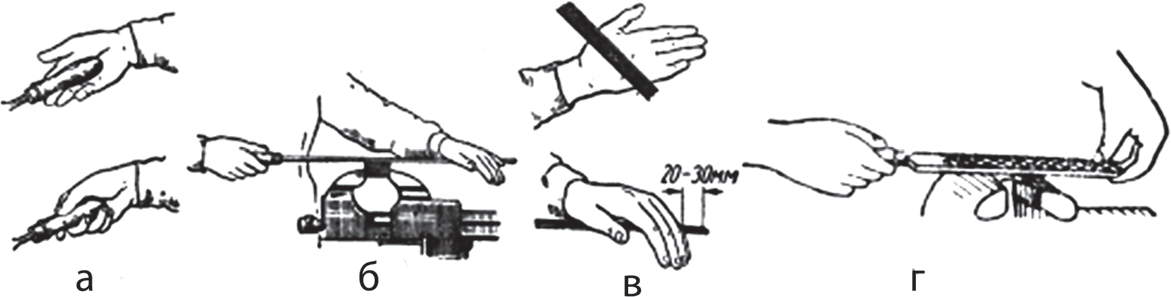

Правильное положение рук при черновом опиливании показано на рис. 8. Темп движения напильника зависит от его величины и выполняемой работы. Опиливание идет быстрее, если темп движения взят небольшой, а стружку снимают большую.

Рис. 8. Приемы работы напильником: а — положение ручки напильника в правой руке; б — выполнение опиливания; в — положение левой руки на напильнике; г — положение левой руки при чистовом опиливании

При чистовом опиливании вертикальное усилие нажатия на напильник должно быть значительно меньше, чем при черновом опиливании. В этом случае левой рукой нажимают на нос напильника не ладонью, а лишь большим пальцем (рис. 8, г). На поверхности заготовки напильник оставляет следы зубьев, которые называют штрихами или рисками. По равномерности штрихов определяют качество опиливания. Для уменьшения глубины штрихов и лучшего выравнивания плоскостей изменяют положение рук и периодически изменяют направление опиливания, в результате получается перекрестный штрих.

При опиливании металлов (особо вязких) между зубьями напильников набивается стружка, которая мешает дальнейшей работе и царапает поверхность обрабатываемой заготовки. Поэтому напильники периодически чистят щетками.

Рабочую поверхность личного напильника с целью предупреждения царапания покрывают мелом. Мел заполняет пространство между зубьями напильника, и стружка не попадает во впадины между насечками.

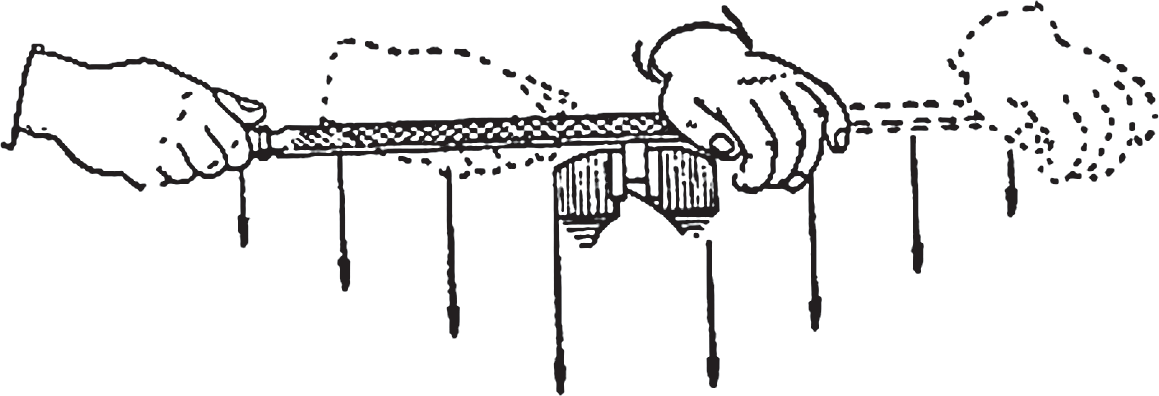

Опиливание поверхности обычно заканчивают ее отделкой. В слесарном деле поверхности отделывают личным и бархатным напильниками, бумажной или полотняной абразивной шкуркой, которой обертывают напильник, и абразивными брусками. При этом направление движения напильника может быть поперечным, продольным или круговым штрихами (рис. 9).

Рис. 9. Отделка поверхности напильником: а — поперечным штрихом; б и в — продольным штрихом; г — круговым штрихом

Чтобы получить гладкую и чистую поверхность, насечку напильника необходимо во время работы чаще прочищать и натирать мелом (при опиливании алюминия — стеарином).

После отделки поверхность обрабатывают абразивными брусками или абразивной шкуркой (мелкими номерами) всухую или с маслом (рис. 10). В первом случае получают блестящую поверхность металла, во втором — полуматовую. При отделке меди и алюминия шкурку натирают стеарином.

Рис. 10. Отделка опиленных поверхностей: а – деревянным бруском с наклеенной наждачной бумагой; б – абразивной бумажной шкуркой, натянутой на напильник; в — вогнутой поверхности абразивной шкуркой

7. Механизированный инструмент

Для повышения производительности труда при выполнении некоторых видов опиловочных работ применяют механизированный инструмент.

Существует два типа приспособлений для механического опиливания:

Приспособлениями первого типа являются фасонные вращающиеся напильники (рис. 11) и абразивные круги.

Рис. 11. Вращающиеся напильники (борнапильники)

Значительно облегчают и ускоряют опиливание переносные опиловочные пневматические машинки, которые имеют сменные зажимные патроны для установки различных по форме и размерам вращающиеся напильники и абразивные круги. Отработавший воздух пневматического привода в виде струи направляют на поверхность изделия, чем удаляют стружку из зоны обработки.

Приспособления второго типа используют энергию привода гибкого вала бормашины или пневматической машинки. (рис. 12). Приспособление состоит из корпуса, внутри которого вращательное движение вала преобразуется в возвратно-поступательное движение напильника и имеет сменные зажимные патроны для установки различных по форме и размерам напильников.

Рис. 12. Переносная опиловочная пневматическая машинка с напильником

Работа механического напильника требует приложения некоторого усилия, но значительно меньшего, чем при ручном опиливании, так как рабочий здесь только направляет напильник и регулирует нажатие. Самую тяжелую часть работы по снятию стружки производит машина. Вместо напильника можно установить ножовочное полотно. Отработавший воздух пневматического привода в виде струи направляют на поверхность изделия, чем удаляют стружку из зоны обработки.

8. Уход за напильниками

Напильники во время работы изнашиваются. Износ сопровождается потерей их режущих свойств. Очень быстро, практически мгновенно, изнашивается напильник в случае опиливания им поверхности, не очищенной от окалины и корки, или закаленной. Для удлинения срока службы напильников необходимо соблюдать правила:

Уход за напильниками заключается в своевременной очистке насечки от застрявших в ней стружек и предохранении напильника от попадания на насечку масла или воды. Чистят напильники стальными щетками, изготовляемыми из кордной ленты. Иногда стальной щеткой не удается достаточно хорошо очистить напильник, тогда его опускают на 8–10 мин в 10%- ный водный раствор серной кислоты, а затем промывают в воде и очищают стальной щеткой. После очистки напильник тщательно промывают сначала в растворе каустической соды, а потом в горячей воде и немедленно сушат.

Опилки от каучука, фибры и дерева можно очистить стальной щеткой после выдержки напильника в течение 15–20 мин в горячей воде.

Если на напильник попало масло, то его чистят куском древесного угля (березового), натирая вдоль рядов насечек, а затем чистят, как обычно, щеткой. Если очистить углем не удается, то замасленные и загрязненные напильники промывают в горячем растворе щелочи (едкого натра, каустической соды). После этого их очищают стальной щеткой, промывают в воде и высушивают.

Напильники при правильном уходе и интенсивной работе сохраняют работоспособность в течение 12–15 рабочих дней при опиливании стали средней твердости, 7–10 дней — стали твердой, 10–12 дней — чугуна, 15–18 дней — бронзы и мягкой стали, 15–20 дней — латуни и алюминия.

Поверхность изношенного напильника блестящая, а нового или малоизношенного — матовая.

Изношенные напильники передают в перенасечку или на восстановление.