Прецизионная поверхность что это

Значение слова «прецизионный»

[От франц. précision — точность]

Источник (печатная версия): Словарь русского языка: В 4-х т. / РАН, Ин-т лингвистич. исследований; Под ред. А. П. Евгеньевой. — 4-е изд., стер. — М.: Рус. яз.; Полиграфресурсы, 1999; (электронная версия): Фундаментальная электронная библиотека

прецизио́нный

1. спец. обладающий высокой точностью или созданный с соблюдением высокой точности параметров; высокоточный ◆ Прецизионный инструмент, который она употребляла по отношению к нему, казался в миг льнущего соприкосновения необычайно цепким и неторопливым. В. В. Набоков, «Лолита», 1967 г. (цитата из НКРЯ) ◆ Настройщик, так он именуется в штатном расписании, подсоединяет к очередному резистору сверхточный измерительный прибор — прецизионный мост, прикидывая, сколько ударов лазера ему потребуется, чтобы подогнать сопротивление к номиналу. Борис Смагин, «Космос начинается на Земле», 1975 г. // «Техника — молодежи» (цитата из НКРЯ)

Фразеологизмы и устойчивые сочетания

Делаем Карту слов лучше вместе

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: увенчание — это что-то нейтральное, положительное или отрицательное?

Прецизионная резка: особенности и используемое оборудование

Прецизионная резка представляет собой совокупность современных высокотехнологичных методов обработки листового и рулонного металлопроката, обеспечивая возможность получения изделий со строгими геометрическими параметрами. Технология может использоваться при производстве как штучной, так и серийной продукции. Ее главная особенность состоит в том, что получаемые детали не требуют последующей обработки перед сборкой конструкций или эксплуатацией в качестве готовых приспособлений.

Прецизионная резка, в зависимости от типа подлежащего раскрою материала, геометрических особенностей продукции и некоторых других факторов, может подразумевать применение такого оборудования, как плазморезы, лазерные установки и координатно-пробивные станки. Все это в своей совокупности позволяет оптимизировать технологические процессы, исключив необходимость дополнительной обработки как самих заготовок, так и изготовленных деталей.

Сфера применения

Сегодня данная технология используется при производстве широкого перечня продукции, к которой предъявляются особые требования относительно геометрических параметров и качества кромок. Это:

Оборудование и особенности технологии

В зависимости от имеющихся задач в процессе прецизионной резки металлопроката могут использоваться:

При этом каждая отдельная технология обладает своими преимуществами и недостатками. Так, плазменная резка отличается:

Что касается лазерной технологии раскроя листового проката, то она гарантирует идеальное соблюдение требуемых габаритных параметров изделий, а также обеспечивает:

Главное преимущество современных пробивных машин заключается в том, что их использование позволяет отказаться от эксплуатации большого количества дополнительных станков (например, сверлильных или штамповочных). Они способны выполнять различные операции в рамках одного производственного процесса, давая возможность получать полностью готовые к дальнейшему применению детали.

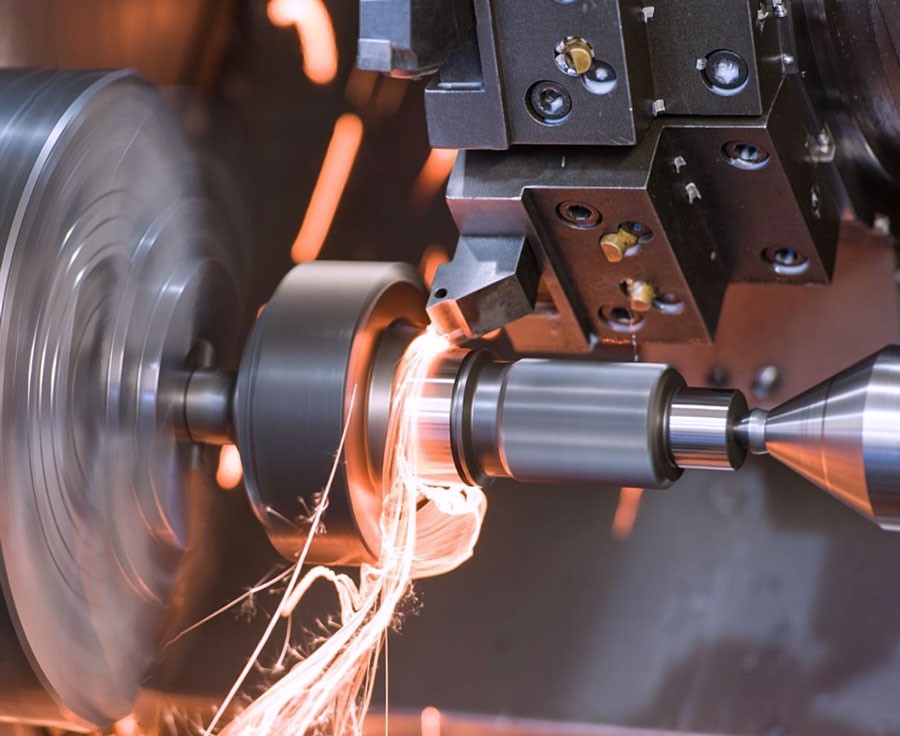

Прецизионная металлообработка – обработка металла с высокой точностью

Прецизионная металлообработка – один из видов обработки металлических деталей, который обеспечивает высокую точность и небольшие погрешности, равные сотни, десятки и даже единицы микрон. Высокие требования предъявляются не только к точности производимой продукции, но и к качеству материала.

Металлические изделия, изготовленные с микронной точностью, используются в таких важных отраслях промышленности как станкостроение, робототехника, военная промышленность, производство научного оборудования и др. Важным полем применения является изготовление уникальных деталей, именно тут полностью востребованы все преимущества металлообработки ЧПУ. Даже в металлообрабатывающих станках с ЧПУ тоже используются высокоточные металлические детали.

Высокоточными операциями обработки металла могут быть:

Токарная обработка деталей позволяет изменять форму изделий, обрабатывая как их внешние, так и внутренние поверхности. Фрезерование металла позволяет за одну установку детали обрабатывать различные поверхности, такие как выступы и фаски, с погрешностью около10 мкм.

Важный этап производства – это сверление отверстий, оно может выполняться как с помощью фрезерных станков, так и с использованием специального оборудования. На этом этапе важны охлаждение, размер и форма пазов сверла, а также материал и особенности его заточки. Также необходимо учитывать скорость вращения. Например, при токарной обработке меди и бронзы требуется использовать разные сверла, так как медь намного мягче бронзы, имеет меньшую прочность и не требует охлаждения, хотя охлаждение значительно ускоряет процесс.

Шлифовка и полировка детали – это процесс изменения шероховатости поверхности для придания изделию окончательной точности и окончательного внешнего вида. На этом этапе осуществляется доводка детали в соответствии с техническими требованиями. На высокоточных станках можно выполнять электроэрозионную обработку поверхности изделия с помощью электрических разрядов для достижения заданных параметров с точностью до 10 мкм.

Для проведения высокоточной обработки металлов используется специализированное высокотехнологичное оборудование, оснащенное специальным инструментом и гарантирующее высокую точность при токарных, фрезерных и других операциях.

Направления и виды высокоточной обработки металла

Высокоточную обработку металлических деталей можно разделить на:

В реальном производстве высокоточных металлических изделий оба вида часто совмещаются в одном технологическом процессе. Например, при изготовлении таких ответственных деталей, как лопатки турбин авиационных двигателей, требуется как точное соблюдение размеров изделий, так и почти зеркальная полировка их поверхностей.

Также существует два основных направления прецизионной обработки металла – массовое и штучное производство деталей. В первом случае ключевое значение имеет настройка автоматизации производства продукции, соответствующей требованиям технической спецификации, с небольшим участием персонала. Во втором случае роль автоматизации невелика, а качество выпускаемой продукции напрямую зависит от оператора станка и технолога.

Очевидно, что массовое производство металлических деталей обходится существенно дешевле на единицу продукции, чем штучное.

Способы обеспечения высокой точности обработки металла

Обработка металлических деталей с точностью до микрометра гарантируется следующими мерами:

Все эти пункты позволяют получать изделия с заданными геометрическими параметрами, отвечающими проектным требованиям.

Вместе с тем, для обеспечения высокой точности металлообработки необходимо исключить или по крайней мере минимизировать влияние человеческого фактора. Именно поэтому высокоточные изделия производятся на автоматизированных станках с ЧПУ, которые работают без вмешательства человека. Все процессы, производимые на таком оборудовании, контролируются электроникой, которая не допускает ошибок и погрешностей.

Логично, что высокоточная обработка металла предполагает наличие двух основных элементов – современного технологичного оборудования и квалифицированного персонала. Но не менее важна функция отдела технического контроля (ОТК), который проверяет изделия на соответствие и позволяет гарантировать качество выпускаемой продукции.

Компания ОснасткаСпецСервис уделяет большое внимание контролю качества высокоточного производства. Контрольно-измерительные работы производятся на 5-осевой координатно-измерительной машине Wenzel LH65 (Германия). Высококвалифицированные конструктора, технологи и другие специалисты компании имеют большой опыт производства высокоточных деталей и гарантируют качество выпускаемых изделий.

Основы прецизионной металлообработки

Прецизионной металлообработкой именуется такая обработка металлических заготовок и металлопроката, при которой обеспечиваются высокая точность и малые погрешности, составляющие сотни, а то и десятки и даже единицы микрон. Сам термин «прецизионный» произошёл от французского слова precision – точность. Поэтому вполне допустимо называть такую металлообработку высокоточной.

Продукция, изготавливаемая с микронной степенью точности, используется в производстве научного оборудования, робототехнике, военной промышленности и других ответственных отраслях машиностроения. Даже станкостроительные заводы используют прецизионные металлоизделия – в станках с ЧПУ.

Высокоточными могут быть следующие металлообрабатывающие операции.

Для осуществления высокоточной металлообработки используются специальные прецизионные станки, оснащаемые особым инструментом, обеспечивающим высокую степень точности точения, фрезерования и других операций.

Два типа прецизионной металлообработки

Существует два концептуально разных вида высокоточной обработки металлических заготовок. Во-первых, металлообработка выполняется для создания изделий заданной формы и с указанными в проекте линейными размерами. Сюда как раз и относятся 4 верхние операции из приведённого выше списка. И, во-вторых, обработка изделия производится для обеспечения чистоты их поверхности. Эту задачу решает шлифовка. Правда, в случае прецизионной металлообработки данную операцию называют полировкой, но, тем не менее, её сути это не меняет.

На реальном производстве оба вида часто сочетаются в одном технологическом процессе. Например, при изготовлении таких ответственных деталей, как лопатки турбин авиационных двигателей требуется и точнейшее соблюдение линейных размеров изделий, и практически зеркальная полировка их поверхностей.

Как обеспечить высокую точность металлообработки?

Микронная точность обработки металлических заготовок обеспечивается с помощью следующих решений:

Все эти меры дают возможность получать детали с заданными геометрическими параметрами, отвечающими проектным требованиям.

Кроме того, для обеспечения высокой точности металлообработки нужно устранить или хотя бы минимизировать влияние человеческого фактора. По статистике, причиной примерно 40% любого производственного брака являются ошибки специалиста, работающего на станке. Именно поэтому в прежние времена прецизионные металлоизделия изготавливались в течение нескольких смен – рабочим давали возможность отдохнуть и восстановить силы.

Теперь высокоточные изделия производятся на автоматизированных станках, оснащённых средствами ЧПУ, которые функционируют без участия человека. В этих машинах всеми процессами управляет электроника, не допускающая ошибок и действующая без погрешностей.

Прецизионые сплавы: назначение, классификация, маркировка

| Статья содержит общую информацию о прецизионных сплавах: их классификацию, области применения и правила маркировки. |

Роль и место прецизионных сплавов в металлургии

Постоянное совершенствование высокотехнологичных промышленных отраслей и производственных процессов обуславливает повышение требований в сфере химической чистоты выпускаемых сплавов и производству соединений с четко регламентированными физико-механическими свойствами. Сегодня промышленность нуждается в материалах, с высокой степенью точности соответствующих регламентирующим параметрам, таким, как проводимость, ковкость, термостойкость и многие другие. Закономерным результатом новейших теоретических и экспериментальных разработок стало создание т. наз. прецизионных сплавов, используемых в целом ряде актуальных направлений, включая оптику, электронику, нанотехнологии и даже бытовую технику.

Главнейшей отличительной особенностью подобных материалов является максимально точное соответствие процентного соотношения входящих в состав сплавов химических элементов соответствующим табличным данным (в переводе с французского precision означает точность, откуда и название). Точность состава – важнейшее требование ко всем без исключения прецизионным металлическим соединениям.

Прецизионные сплавы представляют собой металлические высоко легированные соединения с заданным набором эксплуатационных свойств, производимые с тщательным соблюдением технологии и не имеющие в своем составе чужеродных включений. Современные требования в отношении марок прецизионных сплавов, их классификации, химсостава и свойств регламентированы ГОСТ 10994-74, а также целым рядом других стандартизирующих документов относительно конкретных марок и форм выпуска (сортамента).

Без прецизионных сплавов с заданным значением физико-химических свойств (сверхпроводимость, магнитная проницаемость, упругость, ковкость, электромагнитные характеристики и т.д.), точным химсоставом и высококачественной отделкой стало бы невозможным функционирование множества направлений в области высоких технологий, таких, например, как изготовление высокоточной автоматики, внутри вакуумной аппаратуры, элементов электронно-измерительной и вычислительной техники.

Изделия и детали из прецизионных сплавов, несмотря на их подчас незначительные размерные параметры, призваны выполнять во многих приборах, устройствах и системах не вспомогательную, а ведущую функцию, являясь источниками, усилителями или фильтрами основного сигнала, приводя в действие всю систему, определяя ее точность и надежность. Поэтому вопросы качества, уровня свойств и особенностей технологии производственных процессов, интересуют широкий круг специалистов различных промышленных направлений.

Общая сущность прецизионных сплавов

Большая часть прецизионных сплавов создается на основе Fe, Ni, Со, Cu, Nb.

Эти соединения характеризует наличие широкого спектра заданных свойств, количественный уровень которых определяют точность химсостава, отсутствие посторонних примесей, структурное состояние и тщательное соблюдение технологического режима получения (включая выплавку, обработку давлением, промежуточную и финишную термообработку). Во многих случаях обязательным требованием к сплавам является незначительное изменение значений физических свойств на фоне изменяющихся показателей температурного режима, магнитных и электрических полей, механической нагрузки (подобные свойства присущи, например, манганину, константану, а также сплавам инварного, элинварного и перминварного типов). Нередко возникает необходимость добиться требуемых показателей физико-технических параметров в условиях изменения внешних условий (подобные свойства присущи пермаллою, алюмели, хромели, копели, пружинным сплавам, термобиметаллам).

Прецизионные сплавы являются незаменимыми материалами, без применения которых было бы невозможным создание высокоточных приборов и аппаратов. Они также широко используются в составе бытовой техники, такой, например, как теле- и радиоприемники, таймеры, часовые механизмы, электронагревательные приборы и т.д. В зависимости от последующего использования для изготовления конечных изделий, прецизионные сплавы могут выпускаться в виде поковок, труб, листового и фасонного проката, ленты, фольги, прутков, проволоки. Для того чтобы достичь высших значений эксплуатационных характеристик, возникает необходимость в использовании особых способов плавки, деформирования, режимов термообработки и поверхностной отделки.

Основным отечественным стандартом, определяющим и регламентирующим критерии оценки химсостава и свойств прецизионных сплавов по их маркам, является ГОСТ 10994-74 «Прецизионные сплавы. Марки»

Классификационные группы и общие свойства согласно ГОСТ 10994-74

Прецизионные сплавы характеризуются точностью химического состава. От прочих металлических сплавов их отличают особые технические характеристики и свойства – химические, физические и механические. Именно сочетание указанных факторов обуславливает сферу целевого предназначения.

Официальным документом федерального уровня, объединяющим все типы, разновидности и марки прецизионных сплавов в единый регламентирующий перечень, является ГОСТ 10994–74 «Сплавы прецизионные. Марки».

В сущности, данный государственный стандарт объединяет все разновидности прецизионных сплавов в целостную категорию по основополагающему принципу прецизионности – точности химического состава, являясь своеобразным справочником, где марки данных соединений распределены по группам исходя из установленного процентного содержания основных и дополнительных (легирующих) элементов Периодической таблицы, особенностей технологии изготовления и определяющих эксплуатационных свойств. Всего в ГОСТе описано 7 следующих групп подобных сплавов.

1. *, характеризуемые такими определяющими свойствами, как высокие значения магнитной проницаемости** и малые – коэрцитивной силы*** в условиях слабых полей.

*Примечание. Магнитомягкие материалы – материалы с низкой коэрцитивной силой, которые намагничиваются до насыщения и перемагничиваются в относительно слабых магнитных полях напряжённостью около 8—800 а/м. После перемагничивания внешне они не проявляют магнитных свойств.

** Примечание. Магнитная проницаемость – зависимость между магнитной индукцией B и напряжённостью магнитного поля H в веществе. Коэффициент магнитной проницаемости (μ) – это физическая величина, показывающая, во сколько раз индукция магнитного поля в данном веществе отличается от индукции магнитного поля в вакууме (μ = B ÷ B0).

*** Примечание. Коэрцитивная сила – (от лат. coercitio «удерживание») — это значение напряжённости магнитного поля, необходимое для полного размагничивания ферро- или ферримагнитного вещества. Чем большей коэрцитивной силой обладает магнит, тем он устойчивее к размагничивающим факторам. Единица измерения в Международной системе единиц (СИ) — ампер/метр, в СГС — эрстед.

2. Магнитнотвердые сплавы, которым присуще заданное сочетание значений таких параметров, как предельная петля гистерезиса или петля гистерезиса*, соответствующая полю максимально допустимой проницаемости (в названиях марок они отмечены буквенным символом Е, характеризующим мощную магнитную энергию).

*Примечание. Магнитный гистерезис – зависимость напряжённости внутреннего магнитного поля в веществе от внешнего магнитного поля. Петля гистерезиса – замкнутая кривая в прямоугольной системе координат, выражающая зависимость магнитной индукции либо намагниченности материала от амплитуды напряженности магнитного поля при периодическом достаточно медленном изменении последнего

3. Сплавы с заданным ТКЛР* (аббревиатура расшифровывается как температурный коэффициент линейного расширения).

*Примечание. Температурный коэффициент линейного расширения (ТКЛР) [linear expansivity] — отношение изменения одного из линейных размеров тела к его начальному значению при нагревании на 1°C.

4. Сплавы с заданными свойствами упругости (т. наз. пружинные сплавы), которым присущи высокие значения упругих свойств, сочетающиеся с рядом других специальных свойств (повышенная коррозионная стойкость, высокие значения прочности, низкая магнитная проницаемость*, заданные значения модуля нормальной упругости** и температурного коэффициента модуля упругости***).

*Примечание. Магнитная проницаемость – зависимость между магнитной индукцией и напряжённостью магнитного поля в веществе.

**Примечание. Модуль нормальной упругости (модуль Юнга) — физическая величина, характеризующая способность материала сопротивляться растяжению/сжатию при упругой деформации.

***Примечание. Температурный коэффициент модуля упругости – показатель отношения изменения сопротивляемости материала деформации растяжения/сжатия к начальному значению (в состоянии покоя) при нагревании на 1°C.

5. Сплавы с высокими значениями электросопротивления (удельного омического сопротивления R), которым свойственно определенное сочетание заданных электрических параметров и ряда других полезных свойств.

6. Сверхпроводящие (криогенные) сплавы, характеризующиеся специальными электрическими свойствами в диапазоне низких температур (–269…+20 оС).

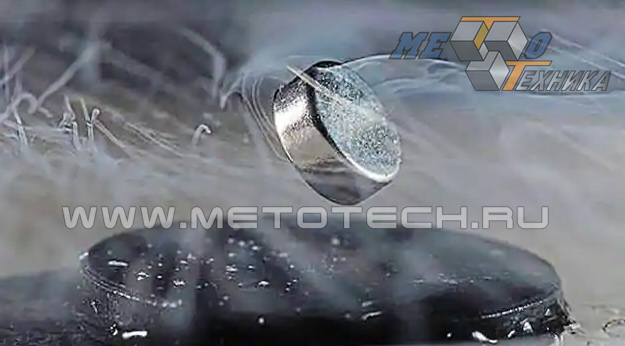

Рисунок 1. Магнит левитирующий над сверхпроводником охлажденным жидким азотом

7. Термобиметаллы – материал, состоящий из сваренных по всей поверхности соприкосновения двух или более слоев металлов/сплавов с различными значениями ТКЛР, разность которых обеспечивает его упругую деформацию при изменении температуры.

Особенности маркировки

В соответствии с ГОСТ 10994-74 применяется цифробуквенная маркировка сплавов, представляющая собой (за исключением термобиметаллов) двузначное число, обозначающее среднюю массовую долю элемента, в сочетании с расположенным позади цифры буквенным обозначением элемента. Fe в марке сплава не указывают. Буквенно-цифровая маркировка сплава (см. п.2.4. ГОСТ №10994-74) дает возможность определить, какие из химических элементов (обозначаются буквенными символами, напр., В – вольфрам (W), Н – никель (Ni), С – кремний (Si)) входят в состав того или иного сплава, а значит, и присущие ему свойства.

В документе представлены важнейшие качественные характеристики и свойства сплавов, а также (в отдельной графе) рекомендуемая сфера практического использования.

Если технологией получения сплава предусмотрены специальные способы выплавки либо их сочетания (вакуумно-индукционный*, электронно-лучевой**, плазменно-дуговой***, а также электрошлаковый**** и вакуумно-дуговой***** переплав), после основной цифро-буквенной маркировки ставится дефис, за которым следует указывающая на это соответствующая буквенная аббревиатура (ВИ, ЭЛ, П, Ш, ВД).

*Примечание. Вакуумно-индукционный переплав (ВИП) – наиболее распространенный метод рафинирования сплавов, при котором плавка осуществляется в вакуумно-индукционных печах способом индукционного нагрева подготовленной шихты. Для получения металла наивысшего качества метод ВИП используется в основном для выплавки заготовок с целью дальнейшего переплава.

**Примечание. Электронно-лучевой переплав (ЭЛП). Нагрев металла осуществляется потоком ускоренных электронов, генерируемых в специальных устройствах (электронных пушках). Наплавленный слиток формируется в водоохлаждаемом кристаллизаторе по методу полунепрерывной разливки.

***Примечание. Плазменно-дуговой переплав (ПДП) – элетрометаллургический процесс, при котором плавка металла осуществляется в специальных плазменных печах, где источником энергии служит низкотемпературная плазвма – разогретый до T=10в5 К ионизированный инертный газ (чаще всего аргон). Метод ПДП весьма эффективен для производства сталей с особо высоким содержанием азота, прецизионных сплавов, ряда жаропрочных сплавов и т.д.

****Примечание. Электрошлаковый переплав (ЭШП) – электрометаллургический процесс, при котором металл переплавляется в ванне электропроводного шлака, нагреваемого электрическим током. При таком способе переплава повышается качество металлов и сплавов.

*****Примечание. Вакуумно-дуговой переплав (ВДП) – процесс расхода электрода в вакууме или инертном газе при давлении ниже атмосферного с формированием слитка в водоохлажденном кристаллизаторе. Источник тепла при расплавлении электрода – сильноточная электрическая дуга низкого напряжения. Металл ВДП характеризуется однородностью свойств, низким содержанием газов и вредных примесей, плотной макроструктурой.

Химсостав сплавов обозначен в таблицах ГОСТ 10994-74 для каждой из групп. При этом (в зависимости от марки сплава) в пределах одной группы возможно значительное расхождение по процентным показателям. В отношении групп I, II, V стандартом допускается факультативность химсостава при условии соответствия свойств сплава установленному для него кругу технических требований. Для прочих групп, в соответствии с ГОСТ 10994-74, необходима высокая точность химсостава.

Маркировка термобиметаллов регламентируется в соответствии с ГОСТ 10533-86 «Лента холоднокатаная из термобиметаллов. Технические условия».

Технология и формы выпуска

Наряду с получением соединений, имеющих строго заданные состав и эксплуатационные свойства, продолжают развиваться способы высокоточного производства деталей, в частности технология прецизионного литья, что также отображено в ГОСТ 10994-74. В рамках данной технология предусмотрена возможность применения различных методов.

1. Метод центробежного литья, в основу которого заложено однородное распределение расплава под воздействием центробежной силы. Металл заливают в полость вращающейся плиты со специальными каналами, по которым он равномерно поступает в отливочные формы.

2. Получение тугоплавких отливок, когда расплав заливается в формы, для изготовления которых применяют высокоочищенный песок в смеси со специальными тугоплавкими смолами.

3. Метод использования силикатных литейных форм.

Итоговым результатом является получение на выходе прецизионных изделий заданных геометрических очертаний и габаритных параметров.

ГОСТ 10994-74 также содержит рекомендации по подбору марок прецизионных сплавов для изготовления различных форм выпуска (в частности, проволоки и ленты).

Изделия из прецизионных сплавов подвержены сразу нескольким видам разрушения. Едва ли не основным среди них является окисление вследствие коррозии. Негативное воздействие коррозии нередко становится причиной ухудшения тех или иных эксплуатационных характеристик, обуславливая выход из строя сложных узлов оборудования, в частности, из-за перегорания проволоки вследствие замыкания.

Во избежание окисления компонентов сплава, технологическим процессом предусмотрена горячая обработка выплавляемых отливок в среде вакуума или инертных газов. В целях облегчения последующей обработки создаются условия направленной кристаллизации. Кроме того, достичь идеального сочетания необходимых свойств удается путем применения таких технологических операций, как термическая (в среде водорода или вакуума), термомеханическая или термомагнитная обработка.

Сортамент промежуточной продукции из прецизионных сплавов характеризуется, как правило, традиционными формами выпуска. Это ленты, проволока, прутки, полосы, а также трубы.

Более того, прецизионными оказываются не только собственно сплавы, как материал, но и различные виды металлического проката. Например, сегодня в различных промышленных отраслях широко востребованы прецизионные трубы.

Однако трубы – это лишь одно из проявлений повсеместного применения прецизионных деталей, ассортимент которых весьма широк. Подобно трубной продукции, они, при внешнем сходстве с аналогичными изделиями традиционного ассортимента, отличаются высокой точностью исполнения и наличием повышенных эксплуатационно-прочностных характеристик. Из ГОСТа редакции 74 года «Сплавы прецизионные. Марки», явствует, что прецизионные металлоизделия находят повсеместное применение в таких отраслях, как робототехника, фармацевтика, приборостроение и даже изготовление фасовочной продукции.

Научно-технический прогресс и перспективы

В настоящее время, в условиях экономических санкций со стороны США и коллективного Запада по отношению к нашей стране, назрела особенно острая необходимость в развитии технологий импортозамещения и создания собственных научно-технологических инноваций.

В полной мере данная тенденция затрагивает и металлургическую отрасль, в частности, сферу разработки и совершенствования прецизионных сплавов, широко применяемых в электроэнергетике, атомной, космической, судостроительной, машиностроительной, приборостроительной, химической, нефтехимической и газовой промышленности, особенно на фоне ужесточающихся требований к освоению выпуска средств и комплексных систем автоматизации с повышенными характеристиками эксплуатационных показателей, надежности и долговечности.

Стремительное развитие и совершенствование потребляющих промышленных отраслей обуславливает потребность в усложнении состава прецизионных сплавов и расширении спектра их функциональных возможностей. Так, если еще в 70-80 годы минувшего ХХ в. для удовлетворения потребностей промышленности было вполне достаточно прецизионных сплавов с заданными свойствами по пяти-шести физико-техническим параметрам, в настоящее время количество таких параметров исчисляется десятками, а иногда – сотнями.

Выдвигаются требования к повышению точности химсостава и гарантированной стабильности рабочих свойств в широчайшем диапазоне условий эксплуатации. При этом сплавов традиционных рецептур на базе Fe-Cо-Ni уже недостаточно для удовлетворения все возрастающих требований промышленного сектора.

В последние десятилетия создано множество прецизионных композиций на основе Cr-Ti-Mn-Nb с добавлением в ряде случаев редкоземельных химических элементов. К настоящему времени в чернометаллургической отрасли выпускается более 1000 марок прецизионных сплавов различных групп, накоплен и систематизирован богатый объем информации по технологии обработки, показателям качества, особенностям применения данных материалов в тех или иных рабочих режимах.

Однако поступательный ход научно-технического прогресса не позволяет останавливаться на достигнутом. Вот почему столь актуальными являются научные исследования, направленные на изучение и практическое применение возможных состояний, глубины составов и выявление ранее неизвестных полезных свойств уже существующих прецизионных сплавов, а также создание все новых композиций.

Разработка каждого нового прецизионного сплава начинается с изучения диаграммы «состав – свойство». В случаях, когда требуется добиться необходимого сочетания целого комплекса полезных качеств, сплавы оптимизируют одновременно по нескольким параметрам. Еще одним эффективным методом при создании прецизионных соединений является физическое прогнозирование, основанное на изучении физико-механических закономерностей в сплавах различных систем.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95