Позиционный допуск осей отверстий зависимый что это значит

Помогите расчитать зависимый позиционный допуск

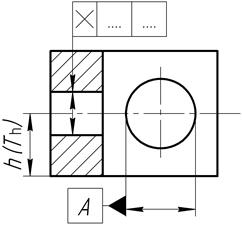

Впервые столкнулся с таким сложно-зашифрованным допуском. Разъясните, кто понимает, что на примере зашифровано. И если не составит труда, опишите ход своих мыслей. Я более менее разобрался с зависимым допуском, но тут еще и номинальное расположение вплели, с этим понятием я так и не разобрался

Одним словом каша в моей голове, прошу о помощи

Кстати, как в AutoCAD размер в квадрате нарисовать? Я нашел в настройках, галка «размер в рамке», но тогда у меня все размеры в рамке идут. Как рамку на конкретный размер поставить?

И еще, верхнее отклонение я смог поставить с помощью \S, но шрифт сильно большой. Как его уменьшить?

С AutoCAD’ом работал в последний раз еще 2003 году, многое позабыл, потому простите за такие простые вопросы. Сам уже заискался =(

По поводу базы А у меня возникло недопонимание. Она ведь лишает деталь 3-х степеней свободы, а на Б и В всего остается 3.

Понял, что представил неудачный пример.

Тогда приведу вот такой:

У меня до сих пор возникает чувство ужаса при виде таких допусков. По отдельности вроде понятно, но когда их используют вместе, то сплошная каша.

Предположим, что в процессе изготовления мы получили отверстия:

Д11.43мм; Д16.3; Д26.8

Смотрю на чертеж.

Сначала беру в рассмотрение отверстие Д27, т.к. из чертежа видно, что оно является базой. Вижу, что мне повезло, т.к.я попал в независимый допуск. Пока допуск отклонения от перпендикулярности не рассматриваю. За базу В, похоже, взята ось этого отверстия. (Чертеж нашел на американском сайте, потому обозначение не совсем по правилам ЕСКД)

Перейдем к отверстию Д12 и мы видим, что вышли за пределы независимого допуска. Получается, что диаметр может лежать в интервале: 12-0.5-0.075=11.425 и 12+0.5+0.075=12.575, т.е. (11.425;12.575). Но при чем тут базы А, В и С? Как их в расчете использовать? Как определить допуск линейного размера 40 в квадрате?

P.S. Подскажите литературу (трактователи), а то я совсем увяз в этой теме =(

Зря вы так пугаетесь.

Большое число зависимых допусков на чертеже, это как правило от пугливости конструктора и неуверенности в квалификации производственников.

Чтобы не конфликтовать по каждой детали, не прошедшей контролера, и не разбираться в том, можно ли её пропустить на сборку или нет.

И что бы не «запороли» деталь, он дает им поблажку, разрешая по месту подгонять. Мол сделаете в зависимости от того, как получится базовые размеры.

Так что я лично когда такое наблюдаю, считаю что конструктор спасает детали, которые при строгом производстве могли просто забраковать.

Главное правило конструктора. Чертеж простой детали не может быть сложным Здесь это правило похоже нарушено. Хотя надо бы весь комплект чертежей увидеть, по одному кусочку сложно судить.

Оценивайте чертеж с технологических позиций. Как его выполнить?

Судя по допускам на указанные размеры деталь вполне можно сделать по ручной разметке, без использования дорого обрудованеия (координатно-расточной станок) и оснастки (кондуктор). Вполне можно обойтись слесарем с чертилкой для разметки отверстий и вертикально-сверлильным станком для сверловки. По заранее фрезерованной детали. И спрашивается «на фига» такие навороты с допусками на руками сделанные отверстия. На мой вкус явный перебор.

итак что нужно чтобы сделать эту деталь?

Заготовительная

В зависмости от имеющегося сырья, либо вырезать из круга, либо из листа заготовку

Фрезерная

Фрезеровать габаритные размеры и паз

Слесарная

Разметить отверстия

Сверлильная

Просверлить все отверстия.

Ну вот практически и все, если не считать контрольной, термообработки и транпортно-сдаточный операций. Ерунда одним словом.

Зависимые допуски

Зависимый допуск – допуск расположения поверхностей, числовое значение которого может изменяться в зависимости от действительных размеров рассматриваемого и/или базового элементов. В обозначение зависимого допуска входят условный знак допуска расположения, указание на радиусное или диаметральное представление допуска, значение постоянной части допуска, указание на то, что допуск зависимый (буква М в кружочке). Если буква М в кружочке стоит после значения допуска, допуск зависит от действительных размеров рассматриваемого элемента. Если буква М в кружочке стоит после обозначения базы, допуск зависит от действительных размеров базового элемента. Если буква М в кружочке стоит после значения допуска и такое же обозначение стоит после обозначения базы, допуск зависит от действительных размеров рассматриваемого и базового элементов.

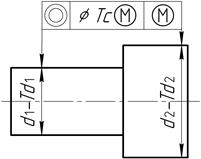

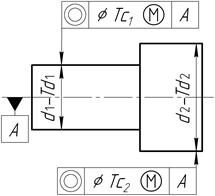

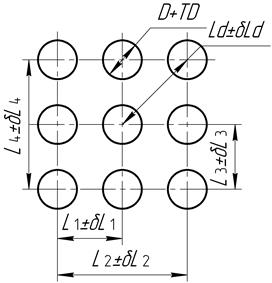

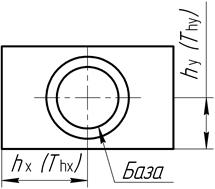

Назначение зависимого допуска означает, что нормируемое отклонение может выходить за пределы поля допуска, ограниченного постоянной частью допуска, если такое отклонение будет компенсировано отличием действительных размеров рассматриваемого и/или базового элементов от предела максимума материала (например, увеличением диаметра отверстия или уменьшением диаметра вала). На рис. 3.20 показано как задаются зависимые позиционные допуски осей двух отверстий платы относительно базовой плоскости А. Допуски зависимые, зависящие от действительных размеров рассматриваемых элементов, постоянная часть допуска задана в радиусном выражении и равна 10 мкм. Однако оси отверстий годной детали могут сместиться от номинального положения более чем на 10 мкм, если такое смещение будет компенсировано увеличением отверстия вплоть до его наибольшего предельного размера.

Заключение о годности в этом случае дают с учетом действительного размера отверстия, поскольку смещение его оси от номинального расположения не может быть больше приращения действительного размера по сравнению с наименьшим предельным размером.

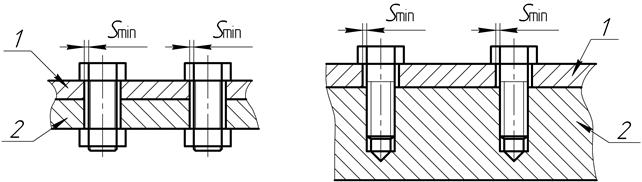

Рис. 3.20. Нормирование зависимых позиционных допусков

Иллюстрация, показывающая возможность сборки сопрягаемых деталей при смещении оси левого отверстия платы от номинального расположения, представлена на рис. 3.21. Оси отверстия и штифта могут быть смещены на половину приращения диаметра отверстия без ущерба для сборки.

Из примера понятно, что зависимые допуски предназначены для увеличения выхода годных деталей за счет повышения собираемости деталей, действительные размеры которых смещаются в сторону минимума материала детали.

Ясно также, что для заключения о годности в данном случае необходимо выполнить измерения расположения осей отверстий и их диаметров, а затем рассчитать значение компенсируемого смещения осей и только после этого можно дать корректное заключение о годности.

В крупносерийном и массовом производстве комплексный контроль рабочим проходным калибром дает однозначный ответ на вопрос о собираемости деталей. Для заключения о годности дополнительно потребуется также контроль размеров отверстий непроходными калибрами.

Рис. 3.21. Компенсация смещения оси отверстия увеличением

действительного размера отверстия

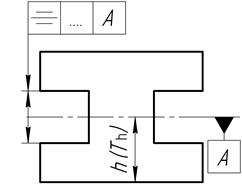

«Выступающее поле допуска» нормируют для элемента ограниченной протяженности, назначая его на продолжение прилегающего элемента, который не является элементом детали, но имеет важное значение для работы конструкции в сборе. Например, отверстие в плите штатива (рис. 3.22) должно быть перпендикулярно его основанию, а поскольку в него запрессовывают колонку, допуск перпендикулярности желательно назначить на рабочей длине колонки штатива.

Рис. 3.22. Нормирование выступающего допуска перпендикулярности

ЗАВИСИМЫЕ И НЕЗАВИСИМЫЕ ДОПУСКИ РАСПОЛОЖЕНИЯ

Стандартами установлены два вида допусков расположения: зависимые и независимые.

Зависимый допуск имеет переменное значение и зависит от действительных размеров базового и рассматриваемого элементов. Зависимый допуск более технологичный.

Зависимыми могут быть следующие допуски расположения поверхностей: позиционные допуски, допуски соосности, симметричности, перпендикулярности, пересечение осей.

Зависимыми могут быть допуски формы: допуск прямолинейности оси и допуск плоскостности для плоскости симметрии.

Независимый допуск имеет постоянное числовое значение для всех деталей и не зависит от их действительных размеров.

Допуск параллельности и наклона может быть только независимый.

Независимые допуски используются для ответственных соединений, когда их величина определяется функциональным назначением детали.

Независимые допуски также используются в мелкосерийном и единичном производстве, а их контроль производится универсальными измерительными средствами (см. табл. 2.13).

Зависимые допуски устанавливаются для деталей, сопрягаемых одновременно по двум или более поверхностям, для которых взаимозаменяемость сводится к обеспечению собираемости по всем сопрягаемым поверхностям (соединение фланцев с помощью болтов).

Условия выбора зависимого допуска расположения

| Условия работы соединения | Вид допуска расположения |

| Условия выбора: Крупносерийное, массовое производство Требуется обеспечить только собираемость при условии полной взаимозаменяемости Контроль калибрами расположения Вид соединений: Неответственные соединения Сквозные отверстия под крепеж | Зависимый |

| Условия выбора: Единичное и мелкосерийное производство Требуется обеспечить правильное функционирование соединения (центрирование, герметичность, балансировка и другие требования) Контроль универсальными средствами Вид соединений: Ответственные соединения с натягом или по переходным посадкам Резьбовые отверстия под шпильки или отверстия под штифты Посадочные места под подшипники, отверстия под валы зубчатых передач | Независимый |

Используются зависимые допуски в соединениях с гарантированным зазором в крупносерийном и массовом производстве, контроль их производится калибрами расположения. На чертеже указывается минимальное значение допуска (Т pmin), которое соответствует проходному пределу (наименьший предельный размер отверстия или наибольший предельный размер вала). Фактическая величина зависимого допуска расположения определяется действительными размерами соединяемых деталей, т. е. в разных сборках она может быть разная. При соединениях по скользящей посадке Т pmin=0. Полное значение зависимого допуска определяется прибавлением к Т pmin дополнительной величины Тдоп, зависящей от действительных размеров данной детали (ГОСТ Р 50056):

Примеры расчета величины расширения допуска для типовых случаев даны в табл. 2.14. В этой таблице также даны формулы для пересчета допусков расположения на позиционные допуски при проектировании калибров расположения (ГОСТ 16085).

Расположение осей отверстий под крепежные детали (болты, винты, шпильки, заклепки) может быть задано двумя способами:

– координатным, когда заданы предельные отклонения

– позиционным, когда заданы позиционные допуски в диаметральном выражении – Тр.

Пересчет допусков из одного способа в другой производится по формулам табл. 2.15 для системы прямоугольных и полярных координат.

Координатный способ используется в единичном, мелкосерийном производстве, для неуказанных допусков расположения, а также в случаях, если требуется пригонка деталей, если заданы разные величины допусков по координатным направлениям, если число элементов в одной группе менее трех.

Позиционный способ более технологичный и используется в крупносерийном и массовом производстве [4,6,12]. Позиционные допуски наиболее часто используются для задания расположения осей отверстий под крепежные детали. При этом координирующие размеры указываются только номинальными значениями в квадратных рамках, так как на эти размеры не распространяется понятие «общий допуск».

Числовые значения позиционных допусков не имеют степеней точности и определяются из базового ряда числовых значений по ГОСТ 24643. Базовый ряд состоит из следующих чисел: 0,1; 0,12; 0,16; 0,2; 0,25; 0,4; 0,5; 0,6; 0,8 мкм, эти значения могут быть увеличены в 10

Числовое значение позиционного допуска зависит от типа соединения А (болтами, два сквозных отверстия во фланцах) или В (соединение шпильками, т. е. зазор в одной детали). По известному диаметру крепежной детали определяется по табл. 2.16 ряд отверстий, их диаметр (D) и минимальный зазор (Smin)[4,14].

Для соединения типа (А) Тпоз = Sp, для соединений типа (В) для сквозных отверстий Тпоз = 0,4 S р, а для резьбовых Тпоз = (0,5

Рис 2.4. Виды соединения деталей при помощи крепежных изделий:

а − тип А, болтами; б− тип В, шпильками, штифтами; 1,2−соединяемые детали

Пересчет допусков расположения поверхностей на позиционные допуски

| Допуск расположения поверхностей | Эскиз | Формулы для определения позиционного допуска | Максимальное расширение допуска Tдоп |

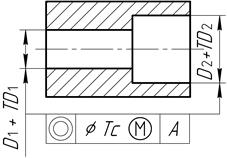

| Допуск соосности (симметричности) относительно оси базовой поверхно- сти |  | Для базы ТP=0 Для контро-лируемой поверхности ТP=ТC | Tдоп=Td1 Tдоп=Td2 |

| Допуск соосности (симметричности) относительно общей оси |  | ТP1=ТС1 Т P2=ТС2 | Tдоп= Тd1+Тd2 |

| Допуск соосности (симметричности) двух поверхностей База не указана |  |  | Tдоп= Т D1+Т D2 |

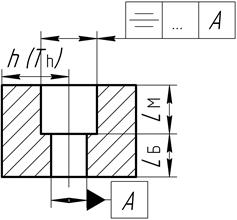

| Допуск перпендикулярности оси поверхности относительно плоскости |  | ТP =T^ | Tдоп=ТD |

Пересчет предельных отклонений размеров, координирующих оси

отверстий на позиционные допуски по ГОСТ 14140

| Вид располо- жения | Эскиз | Формулы для определения позиционного допуска ( в диаметральном выражении) |

| 1 | 2 | 3 |

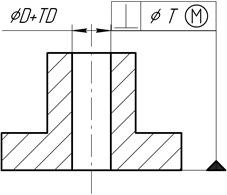

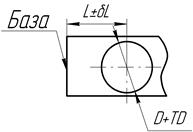

| I | Одно отверстие задано от сборочной базы  | Tp= 2δL δL=±0,5 Tp Tдоп=TD |

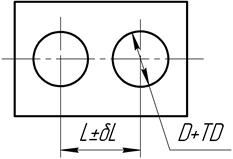

| II | Два отверстия координированы относительно друг друга (сборочная база отсутствует)  | Tp= δL δL=± Tp Тдоп=TD |

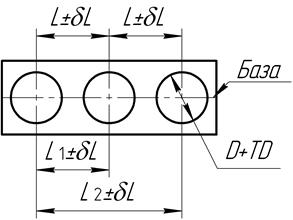

| III | Три и более отверстий, расположенных в один ряд (сборочная база отсутствует)   | Tp=1,4 δL δL=± 0,7Tp Тдоп=TD δL У =±0,35 ТР (δL У − отклонение относительно базовой оси) δLлес= δL ∑ /2 (лесенкой) δLцеп= δL ∑ /( n −1) (цепочкой) δL ∑ −наибольшее расстояние между осями смежных отверстий |

Продолжение табл. 2.15

0,35 Tp (отклонение осей от общей плоскости – А или сбороч- ной базы)

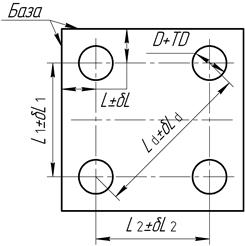

0,35 Tp (отклонение осей от общей плоскости – А или сбороч- ной базы) Отверстия координированы относительно двух сборочных баз

Отверстия координированы относительно двух сборочных баз 2,8d L d L=

2,8d L d L=  0,35Tp

0,35Tp

Окончание табл. 2.15

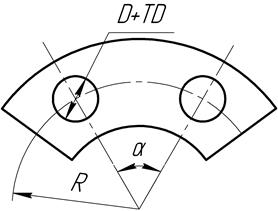

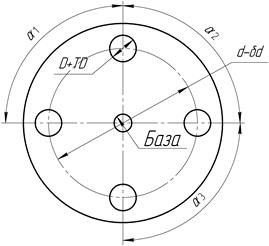

Система полярных координат

(угловые минуты) Тдоп= TD

(угловые минуты) Тдоп= TD Три и более отверстия расположены по окружности, центральный элемент является сборочной базой

Три и более отверстия расположены по окружности, центральный элемент является сборочной базой (угловые минуты) da1 =da2 =

(угловые минуты) da1 =da2 =  Тдоп= TD + TDбаз

Тдоп= TD + TDбазРасчетный зазор S р, необходимый для компенсации погрешности расположения отверстий, определяется по формуле [4,12]:

где коэффициент К использования зазора для компенсации отклонения расположения осей отверстий и болтов. Он может принимать следующие значения:

К = 1 в соединениях без регулировки в нормальных условиях сборки;

К = 0,8 – в соединениях с регулировкой, а также в соединениях без регулировки, но с утопленными и потайными головками винтов;

К = 0,6 – в соединениях с регулировкой расположения деталей при сборке;

К = 0 – для базового элемента, выполненного по скользящей посадке (Н/ h ), когда номинальный позиционный допуск этого элемента равен нулю [4, 14].

Диаметры сквозных отверстий под крепежные детали

и соответствующие им гарантированные зазоры по ГОСТ 11284, мм

Диаметр

крепежной

детали d

Примечания:1. Предпочтительным является 1-й ряд, который используется для соединений типов А и В (отверстия могут быть получены любым методом).

2. Для соединений типов А и В рекомендуется использовать 2-й ряд при получении отверстий по разметке, пробивке штампом повышенной точности, в литье по выплавляемым моделям или под давлением.

3. Соединения типа А могут быть выполнены по 3-му ряду при расположении с 6-го по 10-й вид, а также соединения типа В при расположении с 1-го по 5-й вид (любой метод обработки, кроме заклепочных соединений).

2.4. ОБЩИЕ ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

С 01.01.2004 года неуказанные допуски формы и расположения поверхностей должны задаваться по ГОСТ 30893.2-02 “ОНВ. Общие допуски. Допуски формы и расположение поверхностей, неуказанные индивидуально”. Ранее действовал ГОСТ 25069, который отменен.

Общие допуски круглости и цилиндричности равны допуску на диаметр, но не должны превышать допуски на диаметр и общего допуска на радиальное биение. Для частных видов отклонений формы (овальность, конусообразность, бочкообразность, седлообразность) общие допуски считать равными допуску на радиус, т.е. 0,5 Td (TD).

Общие допуски параллельности, перпендикулярности, наклона равны общему допуску плоскостности или прямолинейности. Базовая поверхность рассматривается как прилегающая, и ее погрешность формы не учитывается.

Неуказанные допуски расположения поверхностей относятся к неответственным поверхностям деталей машин и в чертежах специально не оговариваются, а должны обеспечиваться технологически (обработка с одной установки, от одной базы, одним инструментом и т.д.).

Неуказанные допуски расположения [4] условно можно разделить на три группы:

• первая – показатели, отклонения которых допускаются в пределах всего поля допуска размера рассматриваемого элемента или размера между элементами (см. табл. 2.17);

• вторая – показатели, отклонения которых не ограничиваются полем допуска размера и не являются его составной частью, на них распространялись таблицы ГОСТ 25069, а сейчас ГОСТ 30893.2-2002;

• третья – показатели этих параметров косвенно ограничиваются допусками других размеров (предельные отклонения межосевых расстояний при позиционной системе задания осей отверстий, допуск наклона и допуск угла в линейном выражении).

Выбор вида допуска определяется конструктивной формой детали.

Выбор базовой поверхности производится следующим образом:

• неуказанные допуски должны определяться от ранее выбранных баз для указанных одноименных допусков расположения или биения;

• если база ранее не выбрана, то за базовую поверхность принимается поверхность наибольшей протяженности, обеспечивающая надежную установку детали при измерении (например, для допуска соосности базой будет ступень вала большей длины, а при одинаковых длинах и квалитетах – поверхность большого диаметра).

Значения общих допусков формы и расположения (ориентации) установлены по трем классам точности, которые характеризуют различные условия обычной производственной точности, достигаемой без применения дополнительной обработки повышенной точности (табл. 2.18).

Обозначения классов для общих допусков расположения стандарт установил следующие: H − точный, K − средний, L − грубый. Выбор класса точности осуществляется с учетом функциональных требований к детали и возможностей производства.

Ссылки на общие допуски формы и расположения производить следующим образом: “Общие допуски формы и расположения – ГОСТ 30893.2-К” или

— “Общие допуски ГОСТ 30893.2-m К”;

Расчет допуска расположения, ограниченного полем допуска размера

Окончание табл. 2.17

Относительно общей оси

Относительно общей оси

Для двух элементов

Для одного элемента

В последних двух примерах задан общий допуск среднего класса точности m для линейных и угловых размеров по ГОСТ 30893.1,а также средний класс для общих допусков формы и расположения −К.

Рекомендуется контролировать выборочно отклонения формы и расположения элементов с общими допусками, чтобы убедиться, что обычная производственная точность не отклоняется от первоначально установленной. Выход отклонений формы и расположения элемента за общий допуск не должен вести к автоматическому забракованию детали, если не нарушена способность детали к функционированию.

Дата добавления: 2019-02-22 ; просмотров: 6496 ; Мы поможем в написании вашей работы!