Потери ожидания формируются тем что

Муда или потери (обзор).

В статье Цели Бережливого производства, мы обсудили основные цели бережливого производства. Напомню, что одна из целей – это снижение потерь и как следствие увеличение прибыли компании, а иначе для чего нужен бизнес?

Потери японцы обозначают 無駄 (муда), что в переводе звучит как бесполезность. В русском языке прижилось соответствие этому слову – потери.

Потери — это бесполезные затраты. Они не приносят деньги, но компания за это платит. Потери практически везде и в офисе, и в производстве.

Виды потерь.

В настоящее время выделяют восемь основных видов потерь:

1. Перепроизводство

Избыточное производство, забирает оборотные средства компании и замораживает их. Что бы оценить в деньгах посмотрите на то, что лежит на складе другими глазами. Переведите это в деньги и положите в банк на депозит – это будет минимальная сумма ваших потерь. Тоже самое и по информации, базам данных и т.п.

2. Потери времени из-за ожидания.

В этом виде потерь, я думаю все понятно. Солдат спит, служба идет, а деньги капают.

Скажете, что у нас все на сделке, пусть капают, все равно платить по факту выполненных работ. Все так, но есть вы же прибыль тоже позже получите и в меньшем объеме. А бригада сможет меньший объем произвести, что так же уменьшит прибыль.

3. Транспортировка.

В этом виде потерь тоже сложностей в восприятии нет. Относитесь к любому перемещению продукта, сырья, ресурсов как к потерям. Например перемещение паллеты с материалами по складу – это потери. Да есть необходимые перемещения, но вы всегда должны думать, как их минимизировать. Перемещение продукта конвейерами, так же относится к данному виду потерь. Обратите внимание на все возможные промежуточные буферы складирования, все что в них – это потери. Я же, как покупатель, не заплачу вам за эти перемещения. Это так же ляжет в бюджет затрат Вашей компании.

4. Излишняя обработка

Этот вид потерь не такой явный, как предыдущие. Особенно когда вы слышите: «мы всегда так делали и вопросов не было». Как только вы услышите эти слова, можете смело закатывать рукава, вы вышли на непаханое поле. Самый простой пример, станочнику для изготовления изделия 10х10х10 см, выдают заготовку 20х20х20 см. Помимо того, что больше половины материала уйдет в отходы (за которые заплатит снова компания). Так и работать с ней предстоит намного дольше, чем если заготовка была бы 11х11х11, или сразу поставщик поставлял бы 10х10х10. Или другой пример, из жизни. Вы пришиваете пуговицу на 6 стяжек, но она будет так же хорошо держаться и на 5 стяжках. 1 стяжка – это потеря.

Излишняя обработка часто встречается при борьбе за качество. Но тут нужно искать баланс и делать то, за что Потребитель готов платить. Один из методов поиска баланса – Принцип Парето. Когда вы выбираете 20% ключевых параметров, которые обеспечат 80% успеха.

5. Запасы (возглавляет виды потерь по популярности)

Наш «любимый» вид потерь. Ведь «запас карман не тянет». Правда? Очень схож с первым видом потерь, но в начале и в процессе производства. А если у запасов есть срок годности, то потери еще больше растут.

6. Перемещения

Схожи с потерями от транспортировки, но уже персонала. Все возможное походы в поисках деталей, инструмента. В офисе походы по кабинетам, для согласований, вырастающих в посиделки и т.п.

7. Брак

Наверно самый простой в понимании. Бракованная продукция сама по себе издержки, но тут добавляются и другие виды потерь: транспортировка, обработка, избыточный контроль.

8. Потенциал

Самый сложный в оценке, но ключевой в развитии компании. Люди работают в рамках той системы, какая установлена в компании. И если голос сотрудника не слышен, то компания не использует его потенциал. Например: для выполнения какой-либо работы нужно переставить станок. Это даст прирост в качестве, производительности и кучу всего хорошего. Специалист сообщает эту информацию мастеру, мастер начальнику участка, начальник участка не осмелился сообщить это начальнику цеха, а потом забыл. Все, компания не дополучила прибыль.

Виды потерь. Заключение.

В заключение хочу отметить, что в разных источниках обозначается разное количество потерь. В одних источниках их семь, в других восемь. Некоторые расширяют и дальше, начинают разбивать на дополнительные группы. На начальном этапе, на мой взгляд, достаточно развернуть борьбу с обозначенными 8-ю видами потерь.

Константин К.

Спустился с Алтайских гор, с тех пор проживаю на всей территории России.

Бережливое производство и потери. Ожидания

Продолжаю серию заметок о потерях, которые я начал публиковать весной.

Тайити Оно сформировал список из 7 типов потерь, о которых пойдет речь в серии статей «Бережливое производство и потери»:

В первых трех частях говорилось о дефектах, запасах, движении людей и перемещении материалов. В этой я опишу особенности пятого вида потерь, ожиданий.

Ожидания

Ожидания как кажется с первого взгляда, один из наиболее простых и понятных видов потерь. Фактически, любые остановки в работе из-за того, что чего-либо не хватает (сырья, деталей, информации, разрешения, человека — исполнителя работы, станка, и так далее) — это ожидания.

На самом деле чаще всего люди называют ожиданиями ситуации, когда они сами чего-то ждут. Спросите любого человека, ждал ли он чего-либо сегодня, и вам сходу приведут несколько подходящих, а иногда и красочных примеров.

Самые типичные ожидания:

И это, возможно, самая частая ошибка, которую совершают те, кто занимается поиском потерь, потому что стоит анализировать не свое состояние, а то, что происходит с заказом клиента, ведь именно его продвижение по потоку создания ценности стремятся ускорить при внедрении бережливого производства.

И вот тут появляется множество различных ожиданий, на которые люди обычно не обращают внимания.

Для сферы услуг и офисной деятельности, тем не менее, именно ожидания в работе человека являются главными. Об этом еще раз позже.

Как измерить количество ожиданий?

Самый простой способ — посчитать эффективность потока создания ценности. Разделить время, в течение которого готовому изделию или услуге добавлялась ценность на разных этапах потока, на общую продолжительность выполнения заказа. Фактически вся разница (за исключением того времени, которое нужно на переделку/доработку бракованной продукции, которая не прошла предъявление контролёру ОТК с первого раза) — это и будут ожидания.

Если же вы хотите получить первую оценку «потенциала», который закопан в ожиданиях, можно проделать следующее упражнение.

Вспомните предыдущие 3-5 рабочих дней, с какими проблемами в эти дни вы сталкивались в работе и сделайте список из наиболее досаждающих проблем, решение которых отняло больше всего времени или потребовало больше всего усилий.

Для каждой такой проблемы попробуйте оценить то время, которое вы потеряли на ее решение (по сравнению с ситуацией, если бы проблема не возникла или если бы у вас сразу было всё необходимое для её решения).

Просуммируйте данные оценки времени и вы получите цифру, которая вас определённо шокирует.

Группа в 8-10 человек может обнаружить, что они суммарно потеряли более ста часов всего за одну рабочую неделю. И это будет не самый худший результат, который я видел.

«Но мы не сидим сложа руки, когда чего-то ожидаем», — может сказать внимательный читатель.

Совершенно верно, человек переключается на другую работу, делает её параллельно ожиданию, но если вы задумаетесь о том, что происходит с заказом клиента, в связи с исполнением которого и возникла проблема, то вы поймёте, что заказ-то как раз и ожидает. Время на часах клиента тикает, хотя ничего хорошего не происходит — компания пытается решить проблему.

Что с этим делать?

Разные виды ожиданий требуют разных подходов для того, чтобы сократить их. В этом смысле здесь нужно было бы привести большой перечень методов исключения ожиданий, который охватил бы большую часть бережливого производства как такового.

Я ограничусь несколькими рекомендациями для наиболее типичных случаев:

Ожидания чего-то необходимого

Если вы часто сталкиваетесь с тем, что приходится ожидать чего-то, что необходимо для выполнения работы, но при этом отсутствует, лучшей стратегией ухода от ожиданий станет контрольная проверка всего необходимого по списку.

Например, может не хватать сырья, материалов, деталей, крепежа, инструмента, оснастки, информации, сведений, данных, контактных координат, технических характеристик и так далее.

Сделайте список всего необходимого. В некоторых случаях, когда вы выполняете слишком разнообразный набор задач, такой список может оказаться слишком длинным или слишком мелким. В этих случаях первое время можно вместо конкретных объектов внести в список их категории. Например, не «плоскогубцы и гаечные ключи на 6, 12, 14, 18 и 23», а «инструмент», хотя это увеличивает вероятность ошибки в ходе подготовки к работе.

Из списка нужно сделать чек-лист, который будет проверяться перед запуском каждого заказа в производство.

Еще лучше, если чек-лист будет включаться в производственное задание или сопровождать заказ.

Ожидания кого-то необходимого

Какой-то предмет, информация, разрешение, подпись, задание, право выполнить какие-то действия — вот для чего на самом деле вам приходится кого-то ожидать.

То есть, когда вы ожидаете кого-то, это означает, что вам либо что-то дадут (а это, фактически, предыдущий случай), либо что-то позволят сделать. Последнее можно обобщить понятием «передача права на выполнение работы».

Передача каким-то человеком вам предмета или информации тоже, на самом деле, может быть результатом «передачи права» на использование данного предмета или информации, и в этом смысле мы имеем тот же случай.

Если такие ситуации повторяются слишком часто, возможно от них удастся избавиться, если перераспределить права и ответственность между сотрудниками. Идея заключается в том, чтобы дать исполнителям на постоянной основе те права (и связанную с ними ответственность), которые им дают люди, которых приходится ожидать.

Ожидания в очереди на обработку заказа

Это тот вид ожиданий, о которых мало кто задумывается, хотя они существуют практически на каждом предприятии. Очень редко любые заказы клиентов сразу поступают в работу, даже в сфере услуг и в рамках офисной деятельности.

Что же это за ожидание? Это тот период времени, когда принятая от клиента заявка ожидает попадания в план производства или в план оказания услуг. Это может быть один-два дня, а может быть и месяц, или даже квартал.

Интересный факт состоит в том, что чаще всего нет никакой необходимости придерживаться именно того цикла планирования производства, которое используется предприятием. Если план производства составляется каждый месяц, то главные аргументы, которые вам приведут в ответ на вопрос «почему месяц, а не три недели» будут следующие:

Действительно, с какой стати это должны быть три недели? Почему три? Почему не две или не одна? На самом деле (если не вдаваться в детали) самым важным фактором в выборе периода планирования является возможность накопить достаточно заказов, чтобы сформировать удобные для производства партии. Поэтому цикл планирования может быть любым, не обязательно длительностью ровно в месяц. И если ограничения производства позволяют вам работать меньшими партиями, то вполне можно сократить цикл ожидания в очереди на постановку в план производства вдвое. То есть, планировать раз в две недели, два раза в месяц. И тогда заказ, который пришел от клиента через день после того, как производственный план на очередной период закрыт, не будет дожидаться следующего периода целый месяц, ожидание сократится до двух недель.

Ожидания и занятость на работе

Еще раз хочу обратить ваше внимание, что ожидания исполнителем каких-то действий и загрузка этого исполнителя работой не имеют между собой ничего общего кроме самого этого исполнителя.

Человек может участвовать одновременно в реализации двадцати, тридцати заказов клиентов, из которых девятнадцать или двадцать девять будут находится в ожидании чего-либо или кого-либо по тем или иным причинам, однако сам исполнитель будет при этом загружен работой — ведь как только для одного из этих заказов ожидание закончится, потребуется над ним работать. И поэтому человек может быть всё время занят, к нему можно будет со всей ответственностью применить выражение «ни минуты не сидит», а заказы будут продолжать находиться в ожидании.

Разница в том, что массовое производство и мышление, построенное на его принципах, привыкли оценивать загруженность ресурсов, участвующих в работе, в нашем случае — занятость работой исполнителя, что он ничего не ждёт, а если чего-то и ждёт, то одновременно делает что-то ещё. А мышление, выстроенное в логике бережливого производства, при этом говорит: «ну хорошо, исполнитель перегружен работой, но сами-то заказы от этого не выполняются быстрее, они просто ждут и ждут…»

Заключение

Мне хотелось бы узнать и о других особенностях потерь типа «ожидания», поэтому если у вас есть подходящие примеры — оставьте комментарий к заметке.

Кому это может быть интересно

Как найти все потери: практика применения методологии lean в НПО «ЭЛСИБ»

Антон Тимохин

Руководитель проектов дирекции по развитию НПО «ЭЛСИБ»

В условиях конкурентной рыночной среды выживают только эффективные компании, которые способны получать максимальную отдачу при минимальных издержках. Достижение заданного результата возможно за счет повышения цены на продукцию или снижения издержек. Практически возможны два противоположных направления снижения издержек:

Неизбежное следствие использования дешевых ресурсов в производственном процессе — снижение качества продукции с последующим ростом издержек компании на:

Поскольку повышение цены продукции без повышения ее ценности для потребителя, как и изготовление продукции из дешевых материалов низкоквалифицированным персоналом, постепенно приведут к уменьшению объема продаж, снижению имиджа и изменению положения компании на рынке, исключим эти варианты из рассмотрения и остановимся более подробно на варианте снижения издержек за счет оптимизации производства.

На решение задач оптимизации производственных процессов направлена система lean production (бережливое производство) — концепция менеджмента, созданная на основе производственной системы Toyota и основанная на неуклонном стремлении к устранению всех видов потерь, вовлечении в процесс оптимизации бизнеса каждого сотрудника и максимальной ориентации на потребителя.

Таким образом, цель lean — идентифицировать, проанализировать и устранить все потери в производственных процессах.

Восемь видов потерь

В соответствии с концепцией бережливого производства в возникает восемь видов потерь:

Потери — это операции, на которые затрачиваются временные и материальные ресурсы без добавления ценности товару или услуге для конечного потребителя.

Рассмотрим примеры каждого вида потерь для производственного предприятия.

Неиспользование потенциала сотрудников

Основополагающий фактор эффективности непрерывного совершенствования — вовлечение в этот процесс всего персонала компании. На практике в большинстве случаев ограничения действующей системы управления значительно затрудняют подачу предложений по оптимизации сотрудниками компании:

Потери от перепроизводства

Это наиболее вредный вид потерь, так как приводит к возникновению потерь других видов:

Потери на транспортировку

Потери в результате перемещения материалов и заготовок между производственными участками и цехами, не добавляющими ценности конечному продукту:

Потери от брака, излишних отходов и переделок

Потери в результате брака и переделок:

Потери на обслуживание запасов

Потери в результате приобретения сырья и материалов в объеме, превышающем необходимый на текущий плановый период:

Потери на перемещениях и движениях персонала

Потери в результате нерациональной организации рабочего пространства:

Потери от простоев

Потери в результате простоя персонала или оборудования в ожидании информации, ресурсов, очередной технологической операции:

Потери чрезмерной обработки

Потери в результате излишней обработки или наделения продукта свойствами, не требуемыми заказчиком:

Как трансформировалась производственная система

Принимая во внимание высокую значимость оптимизации производственных процессов для эффективного функционирования компании, руководство НПО «ЭЛСИБ» в 2010 году приняло решение о формировании отдельного направления, реализующего функции стратегического планирования и развития — дирекции по развитию.

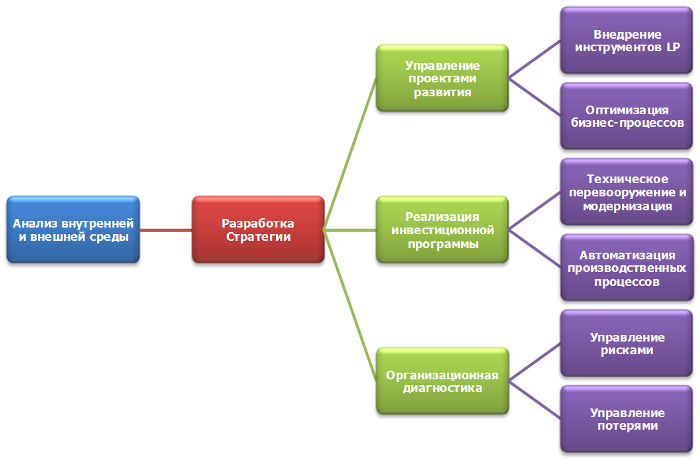

За структурными подразделениями дирекции по развитию закреплена реализация определенных задач, что представлено на Рис. 1.

Рис. 1. Задачи дирекции по развитию

Центром, координирующим деятельность структурных подразделений НПО в рамках реализации проектов развития, направленных на внедрение инструментов lean production, стал отдел развития дирекции по развитию. В целях повышения качества продуктов и услуг, формирования культуры непрерывного совершенствования отделом развития разработана и внедрена производственная система «ЭЛСИБ». Она обеспечивает решение следующих задач:

Рис. 2. Производственная система «ЭЛСИБ»

Для реализации комплекса мероприятий по управлению качеством и достижению поставленных целей разработана и функционирует подсистема управления качеством, включающая в себя модули постановки целей, управления знаниями, реализации программ развития в соответствии с утвержденной политикой в области качества, а также мониторинга их выполнения (Рис. 3).

Рис. 3. Подсистема управления качеством

Подсистема управления качеством обеспечивает решение следующих задач:

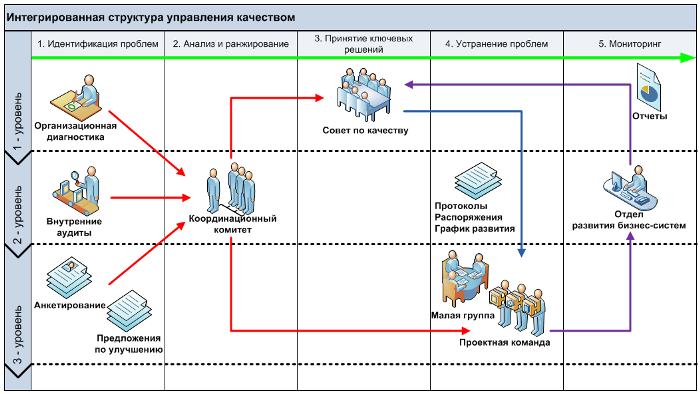

Подсистему управления качеством поддерживает интегрированная структура управления качеством, включающая в себя три уровня управления (Рис. 4):

Рис. 4. Интегрированная стуктура управления качеством

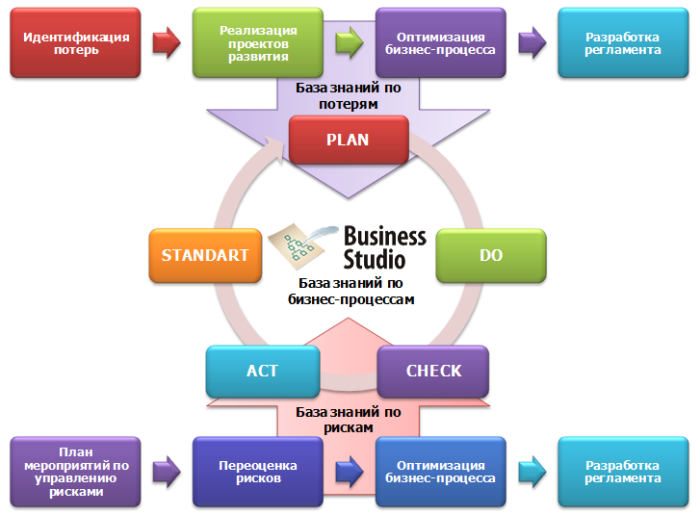

В НПО «ЭЛСИБ» ОАО в качестве платформы базы знаний используется система моделирования бизнеса Business Studio, обеспечивающая создание, наполнение, поддержание актуального состояния и предоставление распределенного доступа сотрудникам и менеджменту компании к базам знаний по трем направлениям (Рис. 5):

Рис. 5. База знаний НПО «ЭЛСИБ» на платформе системы Business Studio

Практика управления потерями

Мы рассмотрели теоретическую и организационную составляющую управления потерями, ознакомились с производственной системой НПО «ЭЛСИБ» ОАО, далее рассмотрим практику устранения потерь.

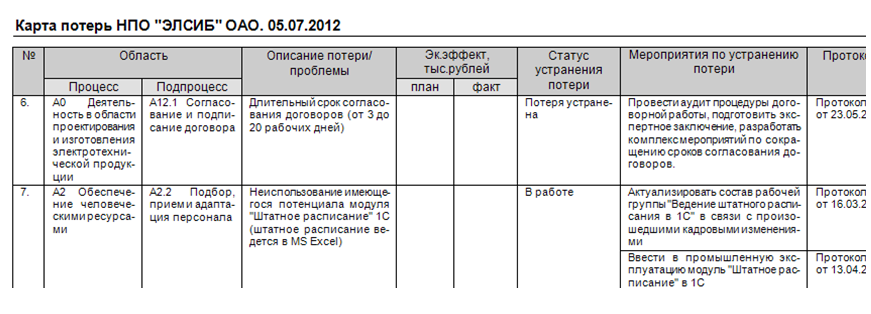

Рис. 6. Карта потерь (фрагмент)

Показательным примером может служить оптимизация процедуры работы с договорами.

В ходе проведенного аудита было установлено, что сроки согласования договоров в компании могут составлять от 3 до 20 рабочих дней и более (при регламентированном сроке не более 18 рабочих дней).

Договор проходил согласование в бумажном виде, маршрут движения договора в процессе согласования выглядел как показано на Рис. 7.

Рис. 7. Маршрут движения договора

При анализе причин длительного согласования договоров выяснилось, что процедура организована неоптимально. В частности, были выявлены следующие недостатки:

В процедуре согласования договоров идентифицированы потери:

После анализа выявленных проблем была проведена имитация процедуры согласования договоров в формате деловых игр. В результате был разработан и реализован комплекс мероприятий, направленных на сокращение сроков согласования договоров (Рис. 8):

Рис. 8. Мероприятия по сокращению сроков согласования договоров

Подводя итоги выполнения перечисленных мероприятий, следует отметить сокращение сроков согласования договоров до дней (76% от общего числа договоров по итогам 2011 года), дней (10% от общего числа договоров по итогам 2011 года), а также повышение качества подготовки проектов договоров ответственными исполнителями: количество договоров, возвращаемых на доработку ответственным исполнителям, снизилось с 40% до 15%.

Вместо заключения

Управление потерями — неотъемлемый процесс любого предприятия, независимо от его размеров и направления деятельности, без него невозможно получить максимальную отдачу при минимальных издержках. В настоящей статье мы рассмотрели практику управления потерями на крупнейшем за Уралом предприятии тяжелого энергомашиностроения.

Опубликовано по материалам:

Журнал «БОСС» № 9, 2012

Великолепная семёрка муда

Потери в бережливом производстве — то, что мы стремимся убрать из бизнес-процессов. Негативная роль потерь обеспечила отдельное название «муда», которое впервые прозвучало в рамках Toyota Production System. Проще описать потерю как что-то, что не добавляет ценности (стоимости) в предоставляемый продукт или услугу.

Общепринятый список потерь разработан во второй половине XX столетия одним из создателей производственной системы Тайити Оно, на основе корпоративной философии кайдзен. Список состоит из 7 муд, не включая мури и мура. Отдельные исследователи дополняют его (так, Джеффри Лайкер в книге «Дао Тойота» говорит о нереализованном творческом потенциале сотрудников как о восьмой потере).

Что такое потери?

Предположим, в цепочке

произошёл сбой, и вместо доставки партии товара за 2 дня вы ждали две недели. Из-за нарушения в логистике служба доставки понесла дополнительные расходы. Это один из примеров потерь, с которыми приходится сталкиваться каждый день.

Главный вопрос работы с муда: «Должен ли пользователь (покупатель) их оплачивать?». Эти потери включены в стоимость продуктов, даже если повышают себестоимость или уменьшают прибыль компании. Поэтому главная цель бережливого производства как системы управления производством — создание процесса непрерывного устранения потерь.

Устранять потери нужно, чтобы:

Вместе с мура и мури, муда составляет триумвират отклонений от оптимального использования ресурсов.

Важность борьбы с ними впервые осознали в Toyota, где и оформили список из 7 видов потерь:

Потеря транспортировки

Под транспортировкой в этом случае подразумевается перемещение материалов, отдельных компонентов или цельного продукта с одного места в другое. В ходе многоэтапного производства материалы и персонал перемещаются от процесса к процессу, которые разделены пространством и временем. Если они располагаются чересчур далеко друг от друга, то приходится задействовать автопогрузчики, конвейеры, другую технику для перемещения материалов на следующую операцию. И если такое перемещение не добавляет ценности продукту, то бизнесу эта муда стоит денег.

Борьба:

Потеря запасов

Эта коварная потеря не только муда сама по себе, но и подпитывает другие потери. Например, количество выпускаемых открыток намного больше, чем спрос на них. Часть ориентирована на конкретный праздник, и доставка в магазины на реализацию затягивается на год. Такая ситуация приводит к двум дополнительным мудам: перепроизводству (так как предложение намного выше спроса), транспортировке (много ресурсов тратится на возврат нереализованной продукции назад на склад). А если товар имеет конечный срок реализации, расходы существенно возрастут!

Муда запасов касается как готовых продуктов, так и каждого компонента или расходного материала. Они не приносят прибыли до того, как будут проданы или использованы для создания продукта на продажу.

Также запасы:

Борьба:

Потеря перемещения

Ненужные перемещения человека или машины приводят к потерям — даже если они были на микроуровне. И чем меньше масштабы производства, тем важнее работа над этой муда. К примеру, только у половины работников в цеху есть необходимый для финального этапа создания вещи инструмент. Другой половине приходится каждый раз брать его и возвращать коллегам. Предположим, что на это уходит суммарно 100 секунд: 80 секунд на дорогу и 20 — на просьбу взять инструмент. В день каждый работник изготавливает 20 продуктов, значит, в день 50% сотрудников теряет в среднем 34 минуты. За рабочую неделю эта потеря составит уже 170 минут — два с половиной часа! Возвращаясь к 6-часовому рабочему дню, выходит, что справившись с потерей, такой работник смог бы изготовить дополнительно 8 продуктов. Плюс это усложняет управление командой проекта.

К муде перемещения же относятся и:

Борьба:

Потеря ожидания

Эта муда — слабое место системы «Точно в срок» и бережливого производства. Так, проблема с единственным поставщиком необходимой для производства детали стала причиной остановки производственных линий Toyota на 2 дня.

И так как производственный процесс состоит из множества элементов, то проблема с одним автоматически приводит к муда ожидания в последующих (если только в качестве методологии не выбрано семейство Agile). Потеря ожидания нарушает поток ценности как ключевое понятие бережливого производства, и поэтому является серьезной потерей.

Борьба:

Потеря перепроизводства

Эта муда означает, что было изготовлено слишком много продуктов или партия поступила слишком рано.

Ряд распространенных причин:

Перепроизводство ведет к увеличению запасов, которые скрывают другие проблемы компании. О борьбе с муда излишнего производства в Toyota задумались еще до начала Второй мировой войны. Тайити Оно, ведущий инженер, а с 1950 г. — и директор компании, решил позаимствовать опыт США. Ему понравились «американское чудо» — супермаркеты, в которых запасы пополнялись по мере необходимости. Посетив заводы Генри Форда, Тайити еще больше убедился, что стратегия выталкивания (производство на основе планируемых объемов продаж) не сработает в истощенной войной Японии. Вместе с Сигео Синго они сделали ставку на стратегию вытягивания Канбан, по которой производство основывалось на реальном спросе продукции.

Борьба:

Потеря излишней обработки

Муда излишней обработки происходит тогда, когда компания использует неподходящие техники, оборудование, процессы, ненужные потребителю.

Яркий пример потери излишней обработки — «мега-машина», которая может выполнить операцию быстрее, чем обычная, но каждый поток рабочего процесса должен проводиться через неё. Это ограничение приводит к сложностям с планированием, задержкам, излишней зависимости от одного элемента производства.

В бережливом производстве — другой подход:

Борьба:

Потеря в виде дефектов

Муда дефектов, как и запасов, скрывает другие проблемы компании. В продуктовых бизнесах её тяжело найти и исправить до того, как потеря повлияет на покупателей. Недочеты в качестве стоят больше, чем можно себе представить. Каждый брак требует замены или ремонта, на это тратятся ресурсы и материалы, добавляется документация (отчеты по проведенному анализу и починке), и он приводит к потере клиентов.

Эту муда лучше предупредить, чем исправлять постфактум. Так, разработчики настольной игры «Стартап» рассказали, что при заказе 5 000 песочных часов для тиража с Китая, продавцы дополнительно добавляли 100 бесплатно, чтобы в случае брака не делать вторую поставку. С учётом себестоимости продукции такой метод борьбы с потерей дефектов действенный и дешевый.

Борьба:

Бонусные потери

Предупреждён — значит вооружен! Поэтому Worksection добавляет в список Тайити Оно две потери, с которыми вы можете столкнуться в работе:

Муда таланта

Проблема этой потери стала звучать на волне изучения особенностей поколений X, Y и Z. Автоматизация и увеличение роли стартапов в мировом бизнесе приводит к тому, что недостаточно нанять работников — нужно по максимуму использовать заложенный в них потенциал. Человеческий ресурс — самый ценный, особенно в бизнес-связях формата «человек-человек».

Поколения X, Y, Z — проведенная исследователями из США Нейлом Хоувом и Уильямом Штраусом классификация поколений в зависимости от ценностей.

Борьба:

Веревочные курсы — активные тренинги продолжительностью 1-4 дня, направленные на тимбилдинг.

Муда ресурсов

Неэкономное использование электричества, газа, воды, других невосполнимых ресурсов. К этой потере также относятся испорченные материалы, неправильная утилизация отходов производства и т.п. Так, в отчете World Menu Report за 2011 год 66% опрошенных отметили, что им важно знать о дальнейшей судьбе пищевых отходов, 70% в других странах оказались готовы платить больше за еду в заведениях с экологически безопасными методами утилизации пищевых отходов. Неудивительно: в конце 10-ых в ходе исследования Национальная ассоциация ресторанов обнаружила, что из всей массы пищевых отходов 65% приходится на стадию приготовления пищи. Это уже вопрос не только экологии, но и финансов.

Борьба:

Борьба с производственными потерями

Но организация этой системы не происходит одномоментно, а проходит ряд этапов:

Вердикт

Ликвидация потерь — не одноразовый процесс: с ростом производства, появлением новых продуктов, расширением штата в бизнес-процессах обнаруживаются новые недочеты.

Работа с муда сделает работу более эффективной,

а компания будет создавать

ценный для пользователя продукт.

Фокус на бережливом производстве и его инструментах уберет то, что не добавляет ценности для покупателя, и позволит вычеркнуть из работы компании 7 муда.