Подшипник качения что это такое

Детали машин

Подшипники качения

Общие сведения

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180˚), неравномерно (рис. 2) вследствие контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (а) или с сепаратором (б).

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

Не лишены подшипники качения и недостатков:

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами. Применяют и тела качения сложной геометрической формы (рис. 4,а).

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например: 7206.

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре d) серии бывают: особо легкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и др. Так, подшипник 7206 – легкой серии диаметров 2.

Четвертая цифра справа обозначает тип подшипника:

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник 7206 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с упорным бортом на наружном кольце имеет обозначение 67206.

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

Помимо приведенных выше имеются и дополнительные (более высокие и низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

А – повышенные регламентированные нормы;

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

С – подшипник закрытого типа, заполненный смазочным материалом и др.

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 45 мм, с углом контакта α = 12˚, класса точности 0.

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

Подшипники качения. Виды, маркировка, выбор подшипников

1. Виды подшипников качения

Подшипники, в которых используется трение качения благодаря установке шариков или роликов между опорными поверхностями оси или вала, получили название – подшипники качения.

Подшипники подразделяют на:

По сравнению с подшипниками скольжения подшипники качения имеют следующие преимущества:

К недостаткам относятся:

По форме тел качения (рис. 1) подшипники качения делят на шариковые и роликовые. Ролики могут быть цилиндрические короткие, цилиндрические длинные, витые, игольчатые, бочкообразные и конические. По числу рядов тел качения различают подшипники однорядные, двухрядные и специальные с большим числом рядов.

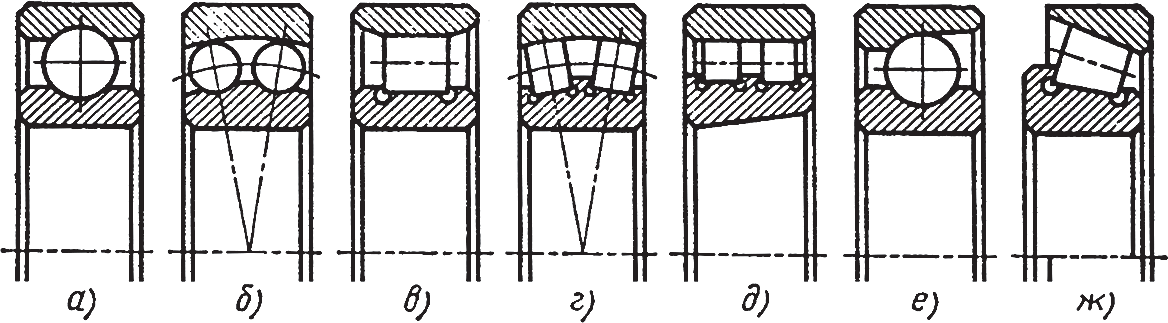

Рис. 1. Типы подшипников качения: а – шариковый радиальный; б – шариковый радиальный сферический двухрядный; в – роликовый радиальный; г – роликовый радиальный сферический двухрядный; д – роликовый радиальный двухрядный; е – шариковый радиально-упорный; ж – роликовый конический

По способу компенсации перекосов вала подшипники делят на несамоустанавливающиеся и самоустанавливающиеся (со сферической внутренней поверхностью наружного кольца у радиальных подшипников).

По направлению воспринимаемой нагрузки бывают радиальные, радиально-упорные и упорные подшипники.

По радиальным габаритам при одинаковом внутреннем диаметре подшипники делят на следующие серии: сверхлегкие, особолегкие, легкие, средние, тяжелые; по ширине подшипники различают: узкие, нормальные, широкие и особо широкие.

Маркировка подшипников качения отражает основные параметры и конструктивные особенности подшипников. Обозначения наносят на торец колец подшипников.

Первые две цифры, считая справа налево, означают внутренний диаметр подшипника. Для подшипников с внутренним диаметром от 20 до 495 мм эти две цифры следует умножить на 5, чтобы получить фактический внутренний диаметр в миллиметрах. Для подшипников с диаметром от 20 мм принято следующее обозначение внутреннего диаметра:

Третья цифра справа указывает серию подшипника по диаметральным размерам и ширине. Приняты следующие обозначения:

Четвертая цифра справа означает тип подшипника. Приняты следующие обозначения типов:

Пятая и шестая цифры справа характеризуют конструктивные особенности подшипника.

Седьмая цифра справа означает серию подшипника по ширине.

Совместно с седьмой цифрой справа, используемой для обозначения серии по ширине подшипника, третья цифра определяет размерную серию подшипника по диаметру (см. табл. 1).

Таблица 1. Обозначение серий подшипников

Пример обозначения подшипника

Пример обозначения подшипника

ненормальные внутренние диаметры

Примеры маркировки подшипников:

23 — подшипник шариковый радиальный однорядный (четвертая цифра 0) легкой серии (цифра 2) с внутренним диаметром 3 мм.

203 — подшипник шариковый радиальный однорядный (четвертая цифра 0) легкой серии (третья цифра 2) с внутренним диаметром 17 мм (03).

2230 — подшипник роликовый радиальный с короткими цилиндрическими роликами (четвертая цифра 2) легкой серии (третья цифра 2) с внутренним диаметром 150 (30×5)мм.

3613 — подшипник роликовый сферический двухрядный (четвертая цифра 3) средней широкой (третья цифра 6, седьмая 0) серии с внутренним диаметром 65 (15×5) мм.

60018 — подшипник шариковый радиальный однорядный (четвертая цифра 0) особо-легкой серии (вторая цифра 1) с внутренним диаметром 8 мм, с одной защитной шайбой (пятая цифра 6).

150212 — подшипник шариковый радиальный легкой серии с одной защитной шайбой и со стопорной канавкой на наружном кольце (пятая цифра 5 и шестая — 1).

111217 — подшипник шариковый радиальный сферический двухрядный (четвертая цифра 1) легкой серии (третья цифра 2, седьмая – 0) с коническим отверстием внутреннего кольца (пятая цифра 1 и шестая — 1), d = 85 мм.

67202 — подшипник роликовый конический однорядный (четвертая цифра 7) легкой серии (третья цифра 2) с упорным бортом на наружном кольце (пятая цифра 6). Диаметр внутреннего кольца подшипника 15 мм (первая и вторая цифры 02).

2. Выбор подшипников качения

При выборе типа и размеров шарико- и роликоподшипников необходимо учитывать следующие факторы:

Подшипники выбирают в следующем порядке:

Исходя из действующих радиальных и осевых нагрузок, вычисляют приведенную нагрузку, которая при приложении к подшипнику при вращении внутреннего кольца и неподвижном наружном кольце обеспечивала бы такую же долговечность, какую достигает подшипник в действительных условиях нагружения и вращения.

По приведенной нагрузке, частоте вращения подшипника и требуемому сроку службы рассчитывают необходимую грузоподъемность, являющуюся основной характеристикой подшипника.

Эту работу по подбору подшипника выполняют в том случае, когда отсутствуют чертежи или руководство по эксплуатации механизма.

При установке подшипников качения в сборочные единицы необходимо создать зазоры, обеспечивающие свободное, без защемления шариков или роликов вращение подшипников. Следует учитывать, что при работе от выделяющегося тепла происходит расширение внутреннего кольца подшипника и сжатие его наружного кольца, в результате чего при слишком плотной посадке шарики или ролики могут защемляться и подшипник быстро износится или разрушится. Чрезмерный зазор в посадочных местах также ухудшает работу подшипника: кольца его начинают проскальзывать, вызывая износ посадочных поверхностей и вибрацию механизма. Принято устанавливать подшипник так, чтобы кольцо подшипника, которое установлено во вращающейся детали (шкив с наружным кольцом подшипника или шип вала с внутренним кольцом), было установлено по неподвижной посадке (с небольшим натягом), а противоположное кольцо должно иметь возможность самоустанавливаться по неподвижно закрепленному кольцу и должно быть установлено по переходной или скользящей посадке.

Классификация подшипников: виды и их названия

Классификация подшипников: виды подшипников и их названия

Конструкции узлов могут различаться в зависимости от особенностей, показателей, технических характеристик и назначения. Знать об этих различиях нужно не только производителю, но и пользователю. В статье мы расскажем о классификации подшипников – какие виды деталей бывают (качение, скольжение, роликовые, открытого и закрытого типа) и их назначение.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Качения: рабочие характеристики, достоинства и недостатки

Более инновационные разработки, которые на данный момент используются повсеместно для поддержания и направления вращающегося вала. Они имеют невысокую степень износа, поэтому в машиностроении считается, что это один из самых прочных узлов при условии правильной эксплуатации – регулярном очищении и смазывании.

Обычная структура состоит из двух колец и тел вращения. Они могут быть различные – иглы, шарики ролики. От этого зависит классификация подшипников качения и их степень точности. Различают:

Для начала рассмотрим достоинства и недостатки указанного типа узлов.

Классификация подшипников качения по размерам, таблица

При выборе изделия используются номера, они все прописаны в соответствующих нормативных документах, но для удобства пользователей мы свели их в одну картинку:

| Обозначение подшипника | Размеры | Обозначение подшипника | Размеры | ||||

| Внутренний диаметр | Внешний диаметр | Ширина | Внутренний диаметр | Внешний диаметр | Ширина | ||

| №4 | 4 | 16 | 5 | №207 | 35 | 72 | 17 |

| №5 | 5 | 19 | 6 | №208 | 40 | 80 | 18 |

| №6 | 6 | 19 | 6 | №209 | 45 | 85 | 19 |

| №7 | 7 | 22 | 7 | №220 | 50 | 90 | 20 |

| №8 | 8 | 22 | 7 | №211 | 55 | 100 | 21 |

| №9 | 9 | 9 | 8 | №212 | 60 | 110 | 22 |

| №13 | 3 | 19 | 3 | №214 | 70 | 125 | 24 |

| №17 | 7 | 22 | 6 | №215 | 75 | 130 | 25 |

| №18 | 8 | 10 | 7 | №220 | 100 | 180 | 34 |

| №23 | 3 | 13 | 4 | №303 | 17 | 47 | 14 |

| №24 | 4 | 16 | 5 | №305 | 20 | 52 | 15 |

| №25 | 5 | 16 | 5 | №306 | 25 | 62 | 17 |

| №34 | 4 | 16 | 5 | №307 | 30 | 72 | 19 |

| №35 | 5 | 8 | 6 | №308 | 35 | 80 | 21 |

| №45 | 4,5 | 7 | 2,5 | №309 | 40 | 90 | 23 |

| №62 | 2 | 22 | 2,5 | №310 | 45 | 100 | 25 |

| №66 | 6 | 22 | 6 | №312 | 50 | 110 | 27 |

| №89 | 9 | 26 | 7 | №316 | 60 | 130 | 31 |

| №100 | 10 | 28 | 8 | №403 | 80 | 170 | 39 |

| №101 | 12 | 42 | 8 | №405 | 17 | 62 | 17 |

| №104 | 20 | 47 | 12 | №406 | 25 | 80 | 21 |

| №105 | 25 | 55 | 12 | №407 | 30 | 90 | 23 |

| №106 | 30 | 30 | 13 | №700 | 35 | 100 | 25 |

| №200 | 10 | 32 | 9 | №703 | 10 | 28 | 8 |

| №201 | 12 | 35 | 10 | №705 | 17 | 47 | 12 |

| №202 | 15 | 40 | 11 | №709 | 25 | 52 | 10 |

| №203 | 17 | 47 | 12 | №710 | 45 | 75 | 11 |

| №204 | 20 | 52 | 14 | №802 | 50 | 80 | 11 |

| №205 | 25 | 62 | 15 | №906 | 15 | 42 | 11 |

Если вы не знаете порядкового обозначения, то вам понадобится измерить или узнать следующие показатели – диаметры внутреннего и внешнего колец, а также ширину детали.

Чаще случается обратная ситуация. В автосервисе или ином сервисном центре при ремонте вам говорят, что необходим узел с определенным названием. Чтобы узнать, что именно от вас хотят, можно свериться с приведенной таблицей.

Например, какой вид подшипника обозначается цифрой 6? Это тот, у которого внутренний диаметр равен 6 мм, а внешний – 19 мм. Стандартная ширина – 6 мм.

Рабочие характеристики и строение

Форма изделия полностью правильная, круглая. В центре – отверстие. Это место оси, туда может помещаться часть опоры. От правильного подбора зависит то, насколько плотно будет стоять узел.

Это и есть внутреннее кольцо. На ней есть дорожка качения, то есть бортики, благодаря которым остальные элементы не покинут определенного места и будут двигаться вдоль них.

Затем идут сепараторы. Это ячейки из металла, оправа для шариков или роликов. Они направляют их, а также удерживают на своих местах. Без них тела качения сместились бы в одну сторону, начали бы наезжать друг на друга, что увеличило бы трение и привело бы к неравномерному распределению нагрузки на опору. При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

Далее следует внешнее кольцо. На нем также внутри есть дорожки качения, то есть рифление, согласно которому происходит переход тел из одной ячейки в другую.

Посмотрим изображение этой разновидности узла:

Скольжение: рабочие характеристики, достоинства и недостатки

Их конструкция отличается от качения, потому что фактически две основные части (кольца) не катятся на роликах, а скользят друг по другу. Результат – увеличенная площадь трения, что, соответственно, делает эту силу намного больше. Это основной минус, который закреплен за изделием. Если будет недостаточное количество смазывающего вещества, то металл будет нагреваться, что может привести к поломке.

Рассмотрим достоинства и недостатки изделия.

Рабочие характеристики и строение

Внутренняя втулка, то есть кольцо меньшего диаметра, обычно создается из материала, обладающего антифрикционными свойствами. У них низкий коэффициент трения, что частично устраняет проблему всех механизмов скольжения. Корпус же создается из стали. Он плотно насаживается на втулку. Небольшой зазор между ними предназначен для того, чтобы туда поступала смазка. Система предполагает автоматическую подачу. Слой этой жидкости определяется в зависимости от показателей давления, температуры и фактического расхода.

По типу подшипников скольжения и их применению можно определить степень трения:

Первые наиболее подвержены скорому износу. Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

На долговечность узла влияют не только условия эксплуатации, но и характер используемого смазочного вещества. Его функции в следующем:

Еще одна классификация – на виды упорных подшипников скольжения по используемой смазки. Она может быть сухой, классической влажной, газовой или пластичной. Наиболее инновационная разработка – это использование пористого металла. Такой материал имеет поры. Он как-бы пропитан сухим веществом, которое меняет свое агрегатное состояние при нагреве. С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

Посмотрим изображение изделия:

Но предложенная структура с порошком, меняющим свои свойства при нагреве, – скорее исключение из правил. Это трудное устройство, для которого необходимо применять дорогостоящие материалы. Классикой считаются два другие подвида. Виды подшипников скольжения и их назначение, применение, в зависимости от подачи смазывающего вещества:

И последняя классификация является определением конструктивных особенностей. Корпус может вращаться вокруг разных втулок. Подшипники могут быть:

Теперь рассмотрим менее общие классификации изделий.

Шариковые

Шарикоподшипники – самый древний, но до настоящего момента часто употребляемый подвид. Они состоят из двух колец – внешнего и внутреннего – и шариков из металла. Каждый из них находится в ячейке, сепараторе, который предопределяет их местонахождение и то, что они не будут соприкасаться.

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Минус один – ломается при больших оборотах.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

Двухрядные самоустанавливающиеся

Это неразъемная конструкция, которая состоит из прикрепленных ко внутренней втулке двух рядов шариков. Особенность в том, что при небольших перекосах и сдвигах, тела вращения восстанавливаются на свои места, так как по краям их ограничивают желобки.

Игольчатые

По сути это те же ролики, но очень узкие. Из-за своего малого диаметра они называются иглами. Основная структура такая же, только вместо сепараторов используется просто плотная пригонка тел катания и много смазки.

В статье мы рассказали, какие виды и размеры шариковых подшипников существуют, показали фото. Ориентируйтесь на цену и качество изделия при покупке.