Подкладная доска для столярного верстака для чего

Изготовление классического столярного верстака своими руками

О столярных верстаках

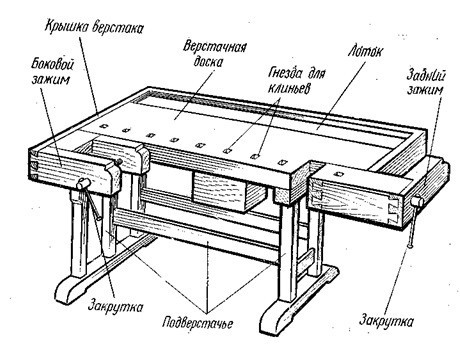

Устройство и назначение верстака

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

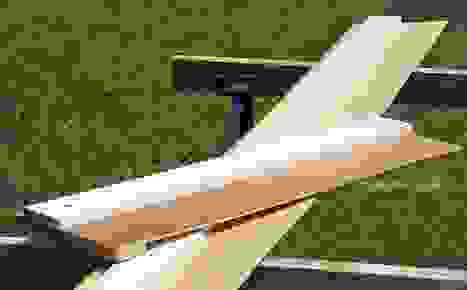

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Сравнительно недорого строим себе верстак

А какие бывают верстаки?

Какие требования вообще предъявляются к верстаку?

Давайте посмотрим на некоторые типичные конструкции верстаков, выбрав из их множества наиболее отличающиеся по конструкции и интересные типы (имея в виде возможность сделать такой же самому).

Классический

Многие мастера неоднократно предлагали более простые и технологичные альтернативы. В основном они сводятся к тому, чтобы делать столешницу из фанеры или МДФ, которые с завода имеют хорошую повторяемость размеров, прямые кромки и, в отличие от дерева, они более стабильны, то есть не подвержены деформации при изменении влажности. Если вы берете в качестве материала фанеру, вы сразу обходитесь без рейсмуса, так как она уже имеет правильные размеры, и ее можно клеить без подготовки, просто распилив.

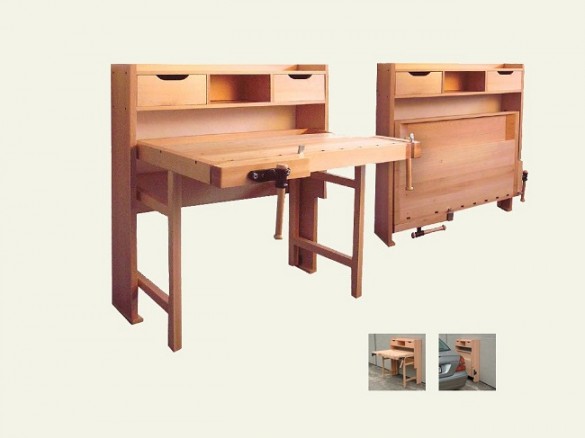

Верстаки а-ля Festool

Верстак этого типа предназначен для работы электроинструментом. В первую очередь очевидно циркулярной пилой, и во-вторую скорее всего фрезером. Ну и естественно, лобзики, шлифмашинки и все такое, им нет числа.

Обычные работы инструментом ручным, в первую очередь стамесками, скорее всего будет делать некомфортно, так как масса и жесткость не слишком высока, и он будет вибрировать при ударах. А вот строгать на таком столе вполне комфортно. Вообще, вибрации дело тонкое, и даже классический верстак из разного материала (скажем, сосна или твердое дерево типа ясеня) будут реагировать на удары и поглощать вибрацию по-разному. Так что тут не всегда дорогой материал лучше дешевого.

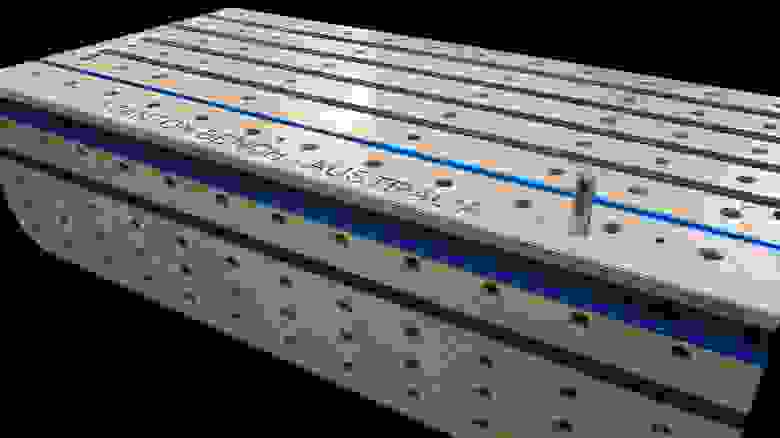

Для верстака типа Festool характерна рабочая поверхность из МДФ, которая отличается стабильностью размеров, достаточной жесткостью, и неплохой точностью с завода. Kreg продает примерно такие же столешницы и столы, но вместо отверстий там в плоскость столешницы врезаны шины (т-треки). Есть также варианты (от Wolfkraft, например) со встроенными тисками, или металлической платформой для встраивания дисковой пилы, лобзика либо фрезера.

Ячеистые конструкции

Таким конструкциям тоже несть числа в интернете. Они могут быть разборными, как Юнистол слева, или неразборными.

Верстак в этом случае обычно совсем уже не жалко, поэтому например unistol предлагает сменные столешницы из квадратных кусков, один из которых можно заменить рамкой, а внутрь рамки вставить мешок для мусора.

В случае разборных верстаков подстолье скорее всего отсутствует, и в качестве опоры применяются строительные козлы, как простые самодельные, так и навороченные, типа Kreg, или скажем Toughbuilt.

Инструкций в сети тоже полно, я порекомендую одного из моих любимых блоггеров Jay Bates. У него же есть ролики и про классические верстаки, и далеко не один.

Верстак от Dave Stanton

Собственно, если вы предпочитаете видео, что для данной тематики вполне разумно, то вы можете просто посмотреть цикл роликов от Дэвида. Там все предельно ясно, и возможно даже слишком подробно. Именно этот тип верстака я тут и рассмотрю далее в виде текста.

Портативные

Минималистичный

Есть еще вариант верстака, котрый можно назвать минималистичным, если не примитивным. В тоже время, он вполне функционален, и в каком-то смысле даже удобен. Из классических вариантов он ближе всего к японским верстакам. Если говорить совсем просто, то это скамья.

Что мы выберем?

Что понадобится?

Когда я показал черновик этой статьи знакомым, первый вопрос, который мне задали, был: а не дороговато ли тратить 20 (или даже 10) тысяч, чтобы просверлить один раз дырки в столешнице из МДФ за 500 рублей?

Отвечу на это так: во-первых, столешница из МДФ, или фанеры, такая как мы планируем, она в общем-то живет не долго, и это расходный материал. Особенно если на ней пилить циркуляркой. Как правило, подкладывать каждый раз жертвенный кусок чего-то это не очень удобно, проще примерно раз в год купить еще лист МДФ, и высверлить новую столешницу.

Во-вторых, 20мм отверстия, просверленные при помощи Parf Guide, получаются достаточно точные. Питер Парфит, изобретатель этого приспособления, на своем канале проводил так называемый 4cut тест, т.е. четыре перпендикулярных реза циркуляркой, с поворотом детали на 90 градусов после каждого, и получил параллельность сторон в конечном счете с точностью порядка долей градуса. Для столярки это достаточно хорошо. Если вам такая точность не нужна, вы можете обойтись вообще без этого приспособления, и насверлить просто 20мм отверстий по линейке, с разметкой карандашом, взяв лишь сверло Форстнера, и смастерив недорогое приспособление, чтобы отверстия были вертикальными (стойку для дрели).

Очевидно, нам понадобится МДФ. Касторама, например, самый дешевый вариант, как раз подходящего размера, и всего за 450 рублей. И достаточно мобильный размер, удобно обращаться дома, не то что листы 2.5х2.5 метра, которые и весят прилично. Нам нужно максимум два листа, на столешницу и фартук (передняя вертикальная поверхность для зажима деталей в вертикальном положении).

Я бы рекомендовал наверное вальхромат, типа вот такого, он сильно плотнее обычной МДФ панели, и просто более красивый, но в РФ его похоже так просто не купить, или цены будут пугающими (я нашел лист примерно за 20 тыс, что конечно же, не годится совершенно).

Дрель-шуруповерт. Я использовал мелкий шуруповерт от Бош, GSR 12V-15 FC, он далеко не самый дешевый, но и не самый мощный, так что тут подойдет практически любой (на сегодня бесщеточный шуруповерт это примерно 5 тыс, и вообще я подозреваю, что он у вас уже есть). Сверлить мы будем отверстия 20мм сверлом Форстнера, в МДФ 18-22 мм, так что проблем это не вызовет.

Фрезер. Это штука необязательная, но очень полезная. Например, если по совету Дэвида вы решите врезать в стол шины. Или антискользящие резиновые накладки. Фрезер же, с обгонной фрезой, позволит вам получить ровный и прямой край, если вы вдруг станете пилить столешницу сами и без направляющей шины (проще отпилить кромку криво и с запасом, а потом выровнять фрезой по любой прямой линейке).

Изготовление

Отпиливаем в размер

Весь процесс изготовления шины подробно описан например тут, в чуть более сложном виде, чем вам понадобится. Точно так же можно сделать угольник для поперечных пилов.

Размечаем и сверлим

Собственно, а зачем мы сверлим? Для чего дырявить такую красивую ровную столешницу?

Во-первых, так как ряды отверстий расположены строго перпендикулярно, вы можете использовать такую вещь, как колки (в английском называется dogs), чтобы позиционировать детали строго параллельно или перпендикулярно (можно и под 45 градусов). Ну и позиционировав, скажем отпилить или отфрезеровать. Можно позиционировать как деталь, так и направляющую шину, ну или и то и другое вместе.

В целом, PARF GUIDE SYSTEM это хорошо продуманная система, основанная на простых геометрических законах, и обеспечивающая достаточно высокую точность изготовления. Есть и вторая ее версия, которая стоит чуть дороже (17 тыс на сегодня). Думаю, тут стоит еще раз отдать должное изобретателю, это британец Питер Парфит, вот его канал, где вы найдете подробные ролики о системе и о многом другом.

Направляющие шины

Наличие шин в целом я бы назвал необязательным бантиком. Их тоже можно прикрепить к столешнице по мере надобности через все те же 20мм отверстия, выставив параллельно рядам отверстий. При этом шина конечно будет выступать над столом, но иногда нам именно это и нужно (если это упор).

Фартук

Тиски

Если говорить о хороших вариантах, то это будет стоить недешево. Роб Косман рекомендует тиски от SJOBERGS, самые дешевые из них примерно вот такие:

Они крепятся к столешнице струбцинами, и таким образом, легко снимаются. Можно купить такие же в стационарном исполнении (но дороже вдвое).

Как можно видеть, тиски по сути состоят из одного куска фанеры или МДФ, и двух струбцин. Ну и фартука, как основы/второй губки тисков.

Завершение

Сами ножки нужны для того, чтобы верстачная столешница не лежала непосредственно на столешнице обеденного стола, где мы будем ее располагать (между ними, как правило, должны пролезать губки струбцин).

Именно такие ножки я себе купить пока не сумел, так что мне еще предстоит что-то придумать. В принципе, чтобы изготовить ножки, нужен болт (под имеющиеся у вас гайки, которые вы встроите в столешницу), и к нему нужно как-то прикрепить опору. Опору вероятно можно сделать из толстой фанеры или той же МДФ, и приклеить с низу резинку.

Всю готовую столешницу рекомендую обработать скажем маслом. Или воском.

Столярный стол своими руками

Если главными инструментами кузнеца являются молот и наковальня, то для столяра нет ничего «роднее», чем его верстак. Именно он для людей, которые работают с деревом, одновременно может являться раскроечной площадкой и сборочным столом, упором и подставкой, приспособлением для хранения инструмента и даже, если хотите, небольшим столярным станком, а иногда и средством заработка. Эта статья рассказывает, как сделать столярные столы своими руками. Представленные в ней инструкции, фотографии и чертеж помогут смонитровать эту конструкцию даже новичку.

В первую очередь, после строительства мастерской необходимо сделать себе стол. Стол типа верстака, по сути. Это стол для работ – примерка, сборка мелких вещей из дерева (табуретки, полочки и пр.) Я его назову сборочный стол.

В действительности, второе название верстака – «сборочный стол». Но, как вы уже поняли, его предназначение выходит далеко за рамки сборочных операций. Поэтому конструкция многофункционального верстака в столярне может быть довольно замысловатой (см. чертеж ниже), а ее разработке (при отсутствии опыта) можно уделить столько же времени, сколько уходит на проектирование самой столярной мастерской.

Общее описание столярного верстака

В основе любого столярного верстака, независимо от количества операций, которые предполагается выполнять с его помощью, всегда находится обычный деревянный стол. Именно на нем мастер и будет столярничать, сверлить детали, обрабатывать поверхности, собирать деревянные безделушки в одну сложную конструкцию и удивлять окружающих своими навыками.

Хороший массивный стол – это основа. А все остальное – тиски, струбцины, ящики с инструментами и крепежными деталями – все это неизменные атрибуты самого полезного приспособления столярной мастерской.

Проект верстака

Для изготовления столярного верстака своими руками необходимо сначала разобраться с его параметрами, оптимальными именно для вас.

Я 5 лет назад от соседа получил в подарок 2 листа фанеры. Ее было решено использовать при строительстве верстака. Размер верстака определился сразу – жалко было резать такой лист. Опыт показал, что лишних сантиметров у стола не бывает. Высота определилась по высоте ладоней от пола и составила 850 мм.

В идеале, самодельный верстак должна иметь на крышке специальный лоток для хранения инструментов и заготовок из дерева, участвующих в работе, а также специальные отверстия (гнезда) для клиньев и гребенок. С помощью клиньев и (или) гребенок детали и заготовки будут закрепляться на поверхности стола. Именно на крышку следует монтировать вспомогательные зажимы (тиски) для фиксации обрабатываемых пиломатериалов.

Размеры верстака могут варьироваться в зависимости от габаритов вашей мастерской. Но, как показывает практика, оптимальные габариты крышки равны – 700 мм в ширину и 2000 мм в длину.

Опоры (ножки) верстачка можно сделать из деревянного бруса 120*120 мм, не более. Этого будет вполне достаточно для того, чтобы конструкция получилась устойчивой и не расшатывалась под воздействием грубой физической силы.

Монтаж верстака

Как показывает практика, сделать верстак не сложно. Монтаж верстака ничем не отличается от сборки обыкновенного деревянного стола. Вертикальные опоры скрепляются между собой с помощью вертикальных досок и саморезов. Рабочую поверхность следует закрепить к опорам тоже с помощью саморезов.

В целях экономии пространства столярной мастерской некоторые мастера делают самодельный верстак откидным. Он крепится на стену. Такой вид установки предполагает, что столярные работы будут выполняться только при необходимости.

У меня в прошлом, в стесненных условиях, была верстачная доска – ламинированная плита МДФ толщиной 24 мм, с размерами 1200х2200. Она имела небольшие модификации, такие как: отверстия и пазы под крепление ручного фрезера и циркулярки, врезанная вровень рама из металла с резьбовыми отверстиями для крепления линеек и усовые гайки снизу, расположенные в местах крепления ручного рубанка и сверлильного станка из дрели с коромыслом. К стенке столешница крепилась на трех шарнирах. В нерабочее время она поднималась вертикально и закреплялась на стене. Под доской, также на петлях – два треугольника из той же плиты. На них она укладывалась при работе.

Подобная конструкция – это отличный выход из ситуации, при которой внутреннее пространство мастерской сильно ограниченно. Но такой столярный стол плохо выдерживает интенсивные нагрузки, и самостоятельно изготавливаться он может только в исключительных случаях.

После того, как вы смонтируете каркас и рабочую поверхность изделия, простой столярный стол можно считать готовым. Но для того, чтобы он превратился в полноценный верстак и начать столярную деятельность, его функционал нужно слегка расширить, дополнив конструкцию специализированной оснасткой.

Учитывая особую специфику деятельности, рабочий стол столяра должен быть оснащен соответствующим оборудованием. И если необходимые инструменты всегда под рукой, то это превосходный показатель. А грамотно расположить приспособления, крепежные материалы и электроинструмент вам помогут конструктивные элементы самого верстака.

Задние и фронтальные зажимы

Задние и боковые (фронтальные) винтовые зажимы – это те элементы, без которых ни один верстак попросту не сможет выполнять свое основное предназначение. Следовательно, эту часть конструкции следует соорудить в первую очередь.

Задний зажим предназначен для фиксации пиломатериалов во время строгания. Как показано на схеме, его тисковые колодки перемещаются вдоль фронтальной кромки верстака, позволяя с помощью ходовых винтов надежно закреплять обрабатываемую заготовку.

Боковой винтовой зажим (который, ввиду его особого расположения, многие называют фронтальным) имеет такое же предназначение, как и задний зажим. И отличаются эти элементы между собой только местом своего расположения. Вот чертежи столярного стола для его самостоятельного изготовления.

Подверстачье

В условиях большого нагромождения отдельных шкафчиков, столярных станков и дополнительных приспособлений в столярке было бы просто преступлением не использовать свободное пространство под верстаком с максимальной выгодой для себя. Поэтому создание массивного основания (подверстачья) в пространстве под верхней плоскостью верстака – это удобный прием, которым многие мастера давно уже не пренебрегают, создавая дополнительные удобства.

В том-то и дело, что в конструкции верстака нижняя полка нужна обязательно (особенно на мобильном верстаке). Инструмента используется много, положить на улице во время работы его некуда. Да и в мастерской тоже неудобно – по шкафам и полкам лазить взад-вперед. Один и тот же инструмент складывать по 10 раз в час.

Подверстачье можно приспособить для хранения электроинструмента. Для пущего удобства сюда можно установить шкафчики и полочки для мелких деталей, приспособлений и ручного инструмента.

Изготовив верстак, обладающий всеми перечисленными элементами, можно начинать свою столярную деятельность. В процессе дальнейшей работы вам могут понадобиться дополнительные приспособления. Но о том, какие варианты применить и какие элементы добавить, каждый мастер сможет вполне догадаться и сам.

О том, как правильно сушить древесину, из которой впоследствии можно мастерить различные изделия на своем столярном верстаке, вы сможете узнать из нашей предыдущей статьи. Ознакомиться с практическими идеями, касающимися создания столярного верстака, вы сможете в соответствующем разделе нашего форума. Любой посетитель FORUMHOUSE может ознакомиться с правилами и особенностями эксплуатации ручной циркульной пилы, посетив специальную тему, созданную для обсуждений.

Подкладная доска под сруб — зачем нужна, способ укладки

Очень важно защитить от гниения нижний венец деревянного дома. Одним из способов такой защиты выступает подкладная (подкладочная) доска. О целесообразности её применения идут споры, но мы хотим рассказать вам о таком варианте защиты деревянного дома, рассмотреть все плюсы и минусы.

Подкладная доска используется в качестве защиты древесины сруба очень давно. Возможно, именно поэтому возникли споры о целесообразности использования такого способа, ведь есть современные методы защиты от гниения.

Однако, уверены, дополнительная защита никому не помешает, тем более, что способ достаточно простой. В целом, прочитав отзывы и мнения специалистов, признаем, что большинство выступает за применение подкладной доски в качестве дополнительного способа продлить срок службы деревянного строения, будь то жилой дом или баня.

Важно! Подкладная доска используется на одном из самых важных участков строительства дома — месте, где брёвна или брус соприкасаются с фундаментом.

Подчеркнём: подкладочная доска, которую иногда называют закладной, является прослойкой между фундаментом и нижним венцом деревянного строения. Именно нижний венец первым страдает от повышенной влажности, попадания снега и дождя, перепадов температуры. Чаще всего подкладная доска применяется, если сруб стоит на бетонном фундаменте, ведь на нём в утренние часы может образовываться конденсат, приводящий к разрушению и гниению древесины.

Преимущества использования подкладной доски:

Что касается оптимального варианта подкладной доски, то это лиственница размером 150х50 миллиметров. Такая «пятидесятка» из лиственницы по прочности вполне сопоставима с дубом, это дерево не боится заморозков и влаги, перепадов температур и гниения, но её труднее обработать, и стоимость несколько выше традиционной сосны.

Если лиственница для вас — это слишком дорого, выбирайте относительно недорогую сосну. Её цена составит порядка 7,2 тысячи рублей за куб. Разница ощутима, однако сосну придётся несколько тщательнее обработать антисептиками и антипиренами.

Сам процесс укладки доски на фундамент прост: укладывается слой изоляционного материала, например, обычный рубероид в два слоя внахлёст, затем кладётся сама доска, которая крепится к фундаменту анкерными болтами. Они должны уйти в бетонное основание фундамента на четыре-пять сантиметров, а шляпки следует полностью утопить в древесине. На доску уложите слой утеплителя, например, пеньку или мох.

В целом подкладная доска будет служить нулевым венцом, который при необходимости заменить гораздо проще, чем брёвна. Использовать ли этот метод — решать вам.