Почему однофазные сплавы более пластичны чем многофазные

Тема 1.3. Строение металлических сплавов

В конце предыдущей темы отмечалось, что создание сплавов – наиболее общий путь повышения прочности металлических материалов. Этот метод (сплавления) позволяет получить также более широкий диапазон особых полезных свойств (например, жаропрочность, коррозионную стойкость, тепло – и износостойкость и др.).

Сплавы– это материалы, полученные сплавлением или спеканием (порошковая металлургия) двух или более компонентов.

Компоненты – вещества, образующие сплав; ими могут быть химические элементы или устойчивые химические соединения.

Структура и свойства сплава определяются в первую очередь природой (типом) фаз, образующихся при сплавлении компонентов.

Фаза– однородная по химическому составу, типу решетки и свойствам часть сплава, отделенная от других частей границей раздела.

В зависимости от характера физико–химического взаимодействия компонентов в металлических сплавах возможны триосновныхтипа твердых(кристаллических)фаз:

1) химические элементы,

2)химические соединения,

3)твердые растворы.

Основной (матричной) фазой большинства промышленных сплавов являются твердые растворы, поэтому рассмотрим их более подробно.

Твердые растворы – это фазы, в которых атомы одного компонента В размещены (растворены) в кристаллической решетке другого компонента А – «растворителя». По мере увеличения числа атомов В в решетке А химический состав и свойства твердого раствора плавно изменяются (в частности, температура плавления), т.е. это фазы переменного состава (в отличие от химических элементов и химических соединений).

Сплав, представляющий собой твердый раствор, является однофазным веществом с решеткой, присущей основному компоненту (растворителю). Атомы второго компонента (растворенного) размещены в решетке растворителя, как правило, случайным, неупорядоченным образом.

|

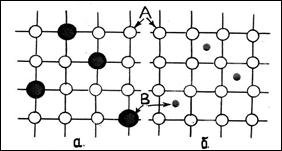

По способу размещения атомов растворенного вещества (В) в решетке А различают два основных типа твердых растворов – растворы замещения и внедрения (рис. 1.3.1)

Рис. 1.3.1. Твердые растворы замещения (а) и внедрения (б)

Видно, что при образовании твердых растворов замещения атомы В располагаются в вакансиях решетки компонента А (см. рис. 1.2.5). При этом количество атомов В в решетке А может изменяться в широких пределах (при определенных условиях возможна даже неограниченная взаимная растворимость компонентов в твердом состоянии).

В случае твердых растворов внедрения атомы В располагаются в междоузлиях решетки А. Понятно, что это возможно, если размеры атомов В сравнимы с размерами межатомных пустот решетки А. Поэтому растворы внедрения образуют с металлами элементы, имеющие наименьший атомный радиус (H, B, C, N). Такие растворы всегда имеют ограниченную растворимость.

Очевидно, что растворенные атомы (В) являются точечными дефектами, вызывающими искажение решетки А (см. рис. 1.2.6), поэтому образование сплавов – твердых растворов должно приводить к повышению прочности исходных компонентов (см. параграфы 1.2.2 и 1.2.3).

В железоуглеродистых сплавах (сталях и чугунах), которые обсуждаются в последующих темах, наиболее важны соединения металлов (например, железа) с углеродом – карбиды.

Независимо от природы химические соединения в металлических сплавах, как правило, обладают высокой твердостью и хрупкостью(т.е. малопластичны); твердые растворы, напротив, имеют хорошую пластичность (и вязкость), но невысокую прочность и твердость.

Поэтому оптимальному сочетанию свойств конструкционных металлических сплавов (высоким значения прочности и ударной вязкости) соответствует структура, в которой дисперсные (» 10 нм) частицы твердых химических соединений равномерно и достаточно плотно (на расстояниях » 20…40 нм) распределены в пластичной матричной фазе – твердом растворе.

Исходя из этого можно сказать, что свойства сплавов зависят в первую очередь от природы и относительных количеств присутствующих фаз, но также и от формы, размеров, взаимного расположения кристаллов этих фаз, т.е. от конкретной структуры сплава. Например, если частицы химических соединений расположены в виде сетки в твердом растворе, эксплуатационная надежность такого материала будет понижена из-за возможности облегченного разрушения по хрупким оболочкам (химических соединений), разобщающим зерна твердого раствора.

Итак,свойства сплавов(данного химического состава)определяются их структурой. Чтобы прогнозировать свойства какого-либо сплава, нужно знать его структуру.

Структуру сплавов различного химического состава можно установить путем анализа соответствующих диаграмм фазового равновесия или диаграмм состояния.[4]

Под состоянием понимают наличие тех или иных фаз в сплаве данного химического состава при данной температуре. То есть диаграммы состояния строятся в координатах «температура–химический состав сплавов системы А–В».

Линии диаграмм состояния – это линии фазовых превращений («критические линии»), при пересечении которых фазовый состав (структура) сплавов обязательно изменяется.

Умение анализировать диаграммы состояния является важной частью освоения курса материаловедения. К сожалению, из-за ограниченности объема «Опорного конспекта» нет возможности посвятить этому вопросу отдельную тему, но рекомендуется самостоятельно проработать соответствующую тему (см. [1…4, 8]). Это облегчит усвоение материала последующих тем, посвященных структуре и свойствам конкретных промышленных сплавов.

Внимание!

Тема 1.3 – небольшая по объему и достаточно простая для восприятия, однако она содержит ряд новых понятий, для усвоения которых требуются определенные усилия, поэтому…

Вопросы для самопроверки к теме 1.3

1. Дайте определение понятий «сплав», «компонент», «фаза». Может ли двухкомпонентный сплав быть однофазным?

2. Какое слово является ключевым в определении понятия «фаза»?

3. Перечислите основные типы кристаллических фаз в металлических сплавах?

4. Что такое твердый раствор? Какие типы твердых растворов существуют?

5. В чем принципиальное отличие химических соединений от твердых растворов? Как отличаются механические свойства этих фаз?

6. Как Вы представляете себе оптимальную структуру конструкционных сплавов? Нарисуйте ее.

7. В каких координатах строятся диаграммы состояния?

8. Каков основной смысл линий диаграмм состояния?

9. Какова роль диаграмм состояния в курсе материаловедения?

Напоминаем, что с темой «Диаграммы состояния двойных сплавов» крайне желательно ознакомиться в учебной литературе [1-4, 8], поскольку изучение структуры и свойств конкретных промышленных сплавов во многом базируется на анализе соответствующих диаграмм состояния (см., например, темы 2.1 и 2.2).

Промежуточные тесты к теме 1.3

I. Какая из перечисленных характеристик не входит в определение понятия «фаза»?

5. Химический состав.

II. Какое из перечисленных утверждений неверно? В результате сплавления компонентов А и В сплав может быть:

4) твердым раствором;

5) химическим соединением.

III. Какой термин в следующем перечне является лишним?

1. Химический элемент.

3. Химическое соединение.

IV. Какое из перечисленных утверждений неверно?

По сравнению с твердыми растворами химические соединения в металлических сплавах:

2) имеют постоянный химический состав;

4) имеют определенную температуру плавления;

5) имеют бóльшую ударную вязкость.

V. Какой из перечисленных факторов является определяющим в формировании механических свойств сплавов?

1. Форма кристаллов.

2. Размеры кристаллов.

4. Относительное количество кристаллов различных фаз.

Почему однофазные сплавы более пластичны чем многофазные

СТРУКТУРА и СВОЙСТВА СПЛАВОВ

Многие считают, что для оценки свойств сплавов достаточно знать их химический состав. Но это не совсем так. Например, многие сплавы после термообработки становятся намного прочнее, хотя химсостав при этом не меняется. И, наоборот, небольшое изменение химического состава сплава может вызвать непропорционально большое изменение его механических или технологических свойств.

На самом деле важно знать, каким образом составляющие компоненты присутствуют в сплаве, а для этого надо знать его фазовый состав. Можно считать, что химический состав определяет возможные свойства, а фактические свойства определяются фазовым составом.

1. Фазовый состав и микроструктура

3. Структурные составляющие сплавов

4. Диаграммы состояний

5. Фазовые превращения

6. Фазовый состав и свойства сплавов

7. Примеси в металлах и сплавах

8. Фазовый состав медных сплавов

1. ФАЗОВЫЙ СОСТАВ и МИКРОСТРУКТУРА

Чистые металлы после кристаллизации всегда состоят из кристаллитов одного типа, т.е. из зерен одинакового химического состава. Совокупность зерен (кристаллитов) одинакового химического состава называется фазой. Все чистые металлы являются однофазными.

В отличие от чистых металлов процесс образования сплавов намного сложнее. Результат кристаллизации редко бывает однозначным, поскольку определяется несколькими факторами: взаимной растворимостью компонент, условиями охлаждения, последующей термообработкой. Если сплав состоит из зерен одного химического состава, то он является однофазным (гомогенным). Если образуются кристаллы разного химического состава, то сплав считается многофазным (гетерогенным), а разновидности образующихся кристаллов определяют его фазовый состав.

Зерна разных фаз могут по-разному сосуществовать друг с другом. Невооруженным глазом зёренное строение не видно, оно доступно только при микроскопическом исследовании полированных, предварительно протравленных шлифов. Строение сплава, наблюдаемое через микроскоп, называется микроструктурой (на практике очень часто говорят просто «структура»).

Участки микроструктуры, которые одинаково выглядят при рассмотрении через микроскоп, называются структурными составляющими. Они имеют однообразную форму, дисперсность (размеры) и взаимное расположение зерен. Структурные составляющие могут состоять из а) кристаллов одной фазы или б) из зерен нескольких фаз.

Свойства сплавов определяются их микроструктурой, т.е. видом и составом структурных составляющих, которые, в свою очередь, определяются фазовым составом.

2. ВОЗМОЖНЫЕ ФАЗЫ в СПЛАВАХ

Кратко рассмотрим фазы, которые могут существовать в сплавах.

2.1. Твердый раствор

Твердый раствор это кристаллическое образование, состоящее из атомов разного сорта, которые образовали общую кристаллическую решетку. Важно, что эта решетка того же типа, что и решетка основного металла (растворителя), хотя имеет искажения, степень которых возрастает с увеличением доли растворенной компоненты. Свойства твердого раствора изменяются по отношению к свойствам основного металла пропорционально доле атомов, вошедших в раствор. В частности, увеличивается прочность. По этой причине сплавы на основе твердого раствора всегда прочнее «базового» металла.

По степени концентрации растворенной компоненты твердый раствор может быть ненасы-щенным, насыщенным и пересыщенным.

Чаще всего растворимость одного металла в другом не только ограничена, но и зависит от температуры. Например, максимальная растворимость хрома в меди при 1072 о С составляет 0.65%, а при 400 о С только 0.05%. Если концентрация хрома в сплаве меньше 0.05%, то всегда образуются кристаллы ненасыщенного твердого раствора.

При большей концентрации возможны варианты. Медленное охлаждение приведет к тому, что при комнатной температуре будут существовать кристаллы насыщенного твердого раствора с предельной концентрацией хрома 0.05%, а остальная часть хрома выделится в виде избыточных кристаллов хрома. При быстром же охлаждении (закалка) образуются зерна пересыщенного твердого раствора (с концентрацией хрома выше предельной). Кристаллы пересыщенного раствора содержат больше растворенной компоненты, чем кристаллы насыщенного раствора. Поэтому закаленный сплав имеет большую прочность, чем медленно охлажденный, при этом уровень пластичности сохраняется (если же закалка приводит к мартенситному превращению, например в сталях, то упрочнение сопровождается снижением пластичности).

Ненасыщенный раствор устойчив к изменениям температуры, являясь стабильной фазой. Пересыщенный раствор является метастабильной, т.е. неустойчивой фазой. При определенных условиях он распадается на насыщенный раствор и избыточные кристаллы растворенной компоненты (или химического соединения, образованного компонентами сплава). Этот процесс лежит в основе термоупрочнения сплавов с переменной растворимостью.

Твердый раствор, образованный основным металлом сплава, называется ? -твердым раствором ( ? -фаза). В многокомпонентных сплавах в ? -раствор могут входить не одна, а несколько компонент. Обычно введение одной компоненты изменяет растворимость другой.

Твердый раствор может образоваться и на основе легирующей компоненты, а также на основе некоторых химических соединений (см. ниже).

2.2. Чистые металлы

2.3. Химические соединения

Особое место занимают, так называемые, электронные соединения. Это название связано с тем, что для них имеются определенные соотношения между числом атомов Na и числом валентных электронов N e . Каждому такому соотношению соответствует определенный тип кристаллической решетки и устоявшееся название:

3. СТРУКТУРНЫЕ СОСТАВЛЯЮЩИЕ СПЛАВОВ

Чистые металлы – однофазны, поскольку состоят только из кристаллов чистого металла. Сплавы могут быть и однофазными и многофазными. Однофазные сплавы всегда состоят из кристаллов твердого раствора одного вида (состава).

В многофазных сплавах может одновременно присутствовать несколько структурных составляющих: 1) кристаллы твердого раствора (одного или нескольких составов), 2) кристаллы химических соединений, 3) кристаллы компонент сплава, 4) эвтектики и 5) эвтектоиды.

Первые три структурных составляющих представляют собой кристаллы рассмотренных выше фаз. А эвтектики и эвтектоиды – это однородные композиции из кристаллов разных фаз. Важно, что кристаллы в них сильно измельчены по сравнению с кристаллами твердого раствора или первичными кристаллами. При рассмотрении в микроскоп они выглядят одинаковыми участками, имеют особые свойства и поэтому являются самостоятельными структурными составляющими.

Эвт (А+В) – первичные кристаллы чистых металлов А и В.

Эвт (?+В) – зерна твердого раствора ? и кристаллы компоненты В.

Эвтектики имеют важную особенность. Они плавятся при температуре, которая меньше температуры плавления составляющих её фаз.

Особой структурной составляющей является мартенсит (чаще всего образуется в сталях).

4. ДИАГРАММЫ СОСТОЯНИЯ

Описание любых сплавов всегда начинается с рассмотрения их диаграмм состояний. Поэтому имеет смысл разобраться, что на них изображено и зачем они нужны. Существует с десяток видов диаграмм.

Одна из них показана на рисунке и описывает систему, две компоненты которой (А и В) неограниченно растворимы в жидком состоянии, но ограниченно растворимы в твердом состоянии. По вертикальной оси отложена температура, по горизонтальной – концентрация компоненты В. Такая диаграмма позволяет рассматривать свойства целого семейства сплавов.

Линии KCD и KE показывают как зависят от концентрации В температуры начала (ликвидус TL ) и окончания кристаллизации (солидус TS ). Величина интервала кристаллизации, ( TL – TS ), в котором растут кристаллы твердого раствора А и В, зависит от состава сплава.

Поскольку «нормальная» кристаллизация не завершается, отвердение жидкой фазы должно закончиться иначе: при температуре ТЭВТ из оставшейся части жидкого раствора образуется эвтектика. Соответствующая температура называется эвтектической, а линия EF – линией эвтектики.

Пересечение линии солидус с линией эвтектики определяет точку С (точка эвтектики). Ей соответствует состав сплава, называемый эвтектическим. Видно, что эвтектический состав имеет температуру (а не интервал!) плавления ТЭВТ , которая ниже температуры плавления компонент, составляющих сплав. Этот факт объясняет происхождение термина: на древнегреческом «эвтектика» означает «легкоплавкая».

Диаграмма состояния позволяет определить:

1. области существования сплавов с однотипной микроструктурой (на рисунке выделены цветом)

2. превращения, которые могут происходить при изменении температуры

3. возможные фазы и структурные составляющие, которые и определяют свойства сплавов.

4. интервалы кристаллизации и температуры проведения различных видов термообработки.

5. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ в СПЛАВАХ

Сразу отметим, что диаграммы состояния отражают изменения, которые происходят только при медленном понижении температуры. Однако они помогают рассмотривать и быстропротекающие процессоы. Покажем это на примере приведенной диаграммы.

1. Сплавы типа (1). Концентрация В Bmin .

После завершения кристаллизации сплав состоит из одной фазы (твердый раствор В в А) при любых температурах. Фаза А(В) называется ? -фазой или ? -раствором. В таких сплавах фазовый состав не меняется с температурой и не зависит от скорости охлаждения.

2. Сплавы типа (2). Концентрация B min B max .

Сразу после кристаллизации сплав состоит из зерён ? -раствора, т.е. является однофазным. Но после охлаждения до Т2, соответствующей пределу растворимости для данной концентрации, кристаллы твердого раствора уже не могут содержать столько компоненты В, сколько её содержится в сплаве. Поэтому после охлаждения твердый раствор будет иметь состав, соответствующий минимальной растворимости компоненты В, а её избыточная часть выделится из ? -раствора в виде вторичных кристаллов В 2 (или кристаллов химического соединения). Такой процесс называется распадом твердого раствора (вторичная кристаллизация). Насыщенный раствор обозначим ? s .

Следовательно, ниже температуры Т 2 сплав становится двухфазным: ? s + B2 . Количество вторичных кристаллов в сплавах тем больше, чем ближе концентрация к B maх . Описанный процесс происходит только при медленном охлаждении.

При быстром охлаждении (закалка) получается однофазный сплав: вторичные кристаллы не успевают выделиться, и получается пересыщенный твердый раствор. Это второй вариант существования сплава с такой концентрацией.

Если сплав с фазой пересыщенного твердого раствора нагреть выше Т2, выдержать при этой температуре (старение), а затем медленно охладить, то получится сплав с мелкодисперсными выделениями вторичных кристаллов. Это приводит к увеличению пределов текучести и прочности. Это третий вариант существования сплава той же концентрации.

3. Сплавы типа (3). Концентрация B max B ЭВТ – «доэвтектические» сплавы.

После полного охлаждения сплав состоит в основном из ? s и Эвт. Кристаллы твердого раствора ? s успели сформироваться в ходе «обычной» кристаллизации, а эвтектика образовалась из «недокристаллизовавшейся» части жидкого раствора.

4. Сплавы типа (4). Концентрация В> B ЭВТ – «заэвтектические» сплавы.

«Обычная» кристаллизация прерывается при ТЭВТ и жидкая часть кристаллизуется в виде эвтектики. После полного охлаждения сплав состоит из двух структурных составляющих: В и Эвт.

5. Сплав (5). Концентрация В= B С – эвтектический сплав.

Для сплава с таким составом кристаллизация происходит не в интервале температур, а при эвтектической температуре с образованием одной лишь эвтектики, состоящей из мелких кристаллов обеих компонент: Эвт(А+В). При больших скоростях кристаллизации чисто эвтектическую структуру будут иметь сплавы, отличающиеся по составу от эвтектического.

Даже из рассмотренного частного случая можно сделать важные выводы:

1) небольшие количественные изменения химического состава могут качественно изменить фазовый состав и микроструктуру сплава.

2) для многих сплавов фазовый состав и микроструктура зависят от скорости охлаждения после кристаллизации или последующей термообработки.

6. ФАЗОВЫЙ СОСТАВ и СВОЙСТВА СПЛАВОВ

Механические, технологические и другие свойства, в конечном счете, определяются фазовым составом и структурными составляющими. Этим объясняется целесообразность существования большого количества сплавов, часто «незначительно» отличающихся по своему химическому составу. Существует определенная связь между фазовым составом и свойствами сплавов.

1. Однофазные сплавы на основе ненасыщенного ? -раствора имеют высокую пластичность при низких и высоких температурах, поэтому хорошо поддаются и холодной и горячей деформации. Отсутствие фазовых превращений при изменении температуры исключает возможность их термоупрочнения, поэтому они упрочняются только холодной деформацией.

2. Многофазные сплавы с малопластичными или хрупкими фазами имеют пониженную пластичность. Обычно они ограниченно поддаются обработке давлением (например, только в «горячем» или «холодном» состоянии) или вообще не деформируются.

3. Сплавы, имеющие в своем составе компоненты с переменной растворимостью, допускают термоупрочнение (путем закалки и последующего старения).

4. Сплавы с составом, близким к эвтектическому, имеют повышенные литейные свойства (из-за отсутствия крупных первичных кристаллов применяются доэвтектические сплавы).

Сплавы, допускающие горячую и (или) холодную обработку давлением (прессование, волочение, прокатка, ковка) относятся к деформируемым сплавам. Сплавы с хорошими литейными свойствами называются литейными. Такое деление часто условное, т.к. многие сплавы используются и как деформируемые и как литейные.

По способу упрочнения сплавы делят на термоупрочняемые и упрочняемые давлением. Многие сплавы допускают упрочнение и термообработкой и давлением.

7. ПРИМЕСИ в МЕТАЛЛАХ и СПЛАВАХ

В заключение вкратце рассмотрим влияние примесей. Они неизбежно присутствуют в металлах и сплавах, в той или иной степени ухудшая их свойства. Сначала рассмотрим влияние примесей на «чистые» металлы.

1. Примесь растворима в металле.

В этом случае она образует с металлом твердый раствор малой концентрации. При этом самостоятельная структурная составляющая не образуется. Такие примеси слабо влияют на механические свойства металлов, но сильно изменяют их физико-химические свойства – ухудшают коррозионную стойкость, тепло- и электропроводность.

2. Примесь нерастворима в металле.

В этом случае примесь входит в металл в составе эвтектики, которая выпадает по границам зерен основного металла. Нерастворимые примеси могут влиять на механические и технологические свойства металлов даже в малых концентрациях.

В частности, нерастворимые легкоплавкие примеси приводят к красноломкости. Это относится, например, к примесям Pb, Bi и Sb в меди. Висмут, не растворяясь в меди, присутствует в ней в составе эвтектики. Она состоит практически из чистого висмута (0.2% Cu +99.8% Bi ) и плавится при 270 о С. При нагреве эвтектика плавится, образуя межкристаллитные прослойки жидкой фазы, что ведет к снижению пластичности при температурах 300-400 о С (красноломкость). Тугоплавкие примеси образуют тугоплавкие эвтектики и к красноломкости не приводят.

3. Примесь образует с основным металлом химическое соединение.

Например, кислород образует с медью закись меди Cu2O. Её кристаллы входят в эвтектику Эвт(Cu — Cu 2 O), располагающуюся по границам кристаллов меди. Т.е. кислород присутствует в меди в составе эвтектики. Примеси серы и фосфора образуют с медью сульфиды и фосфиды, которые образуют самостоятельные структурные составляющие. Такие примеси обычно ухудшают механические и технологические свойства. Например, кислородсодержащая медь менее технологична при производстве тонкой проволоки, (электропроводность при этом уменьшается незначительно).

4. Различные примеси взаимодействуют между собой, образуя самостоятельное соединение.

Обычно это проявляется в уменьшении пластичности. Но в некоторых случаях происходит нейтрализация вредного воздействия одних примесей другими. Например, примесь висмута в меди, взаимодействуя с кислородом, образует окись висмута, которая оказывает менее вредное действие, чем кислород и висмут по отдельности.

Общий вывод состоит в следующем. Растворимые примеси изменяют физико-химические свойства металла. Примеси, образующие структурные составляющие, влияют на механические и технологические свойства и часто ухудшают коррозионные свойства. Увеличение содержания примесей часто ведет к увеличению температуры начала рекристаллизации, т.е. улучшает жаропрочность.

Из сказанного следует, что свойства чистых металлов характеризует не содержание основного металла, а количество конкретных примесей. Разные примеси присутствуют в разной форме и по-разному влияют на свойства основного металла. Поэтому для конкретных целей металл с чистотой 99.6% может оказаться хуже металла 99.5%, если у них разное содержание критической примеси.

Сказанное в отношении чистых металлов, в целом справедливо и для сплавов.

Например, нерастворимые в меди примеси Pb, Bi и Sb, образуя легкоплавкие эвтектики, являются такими же вредными примесями в простых латунях, как и в меди. В многокомпонентных сплавах количество примесей всегда больше, чем в чистых металлах (они попадают в сплав с каждой компонентой), кроме того, они могут взаимодействовать не только друг с другом, но и с легирующими компонентами. Структурные составляющие, образованные примесями, как правило, ухудшают коррозионные свойства, конструкционную прочность и технологичность сплавов. Поэтому сплавы, предназначенные для ответственного применения, производят из металлов повышенной чистоты.

8. ФАЗОВЫЙ СОСТАВ (и структура) МЕДНЫХ СПЛАВОВ

В качестве иллюстрации материала рассмотрим фазовый состав латуней и бронз.

8.1. СТРУКТУРА ЛАТУНЕЙ

Простые латуни Л90, Л85, Л80, Л75, Л70, Л68 – это однофазные сплавы, состоящие из кристаллов ? -твердого раствора цинка в меди (их называют ? -латуни). Чем больше цинка вошло в ? -раствор, тем латунь прочнее. Все ? -латуни пластичны, хорошо обрабатываются давлением в горячем и холодном состоянии.

Выше 460 о С ? -фаза является неупорядоченным раствором с хорошей пластичностью. Ниже 460 о С ? -твердый раствор упорядочивается и становится хрупким. Поэтому двухфазные ( ? + ? ) латуни хорошо обрабатываются давлением в горячем состоянии (когда пластичны обе фазы) и хуже при обычных температурах (когда пластична только ? -фаза).

Однофазными ? -латунями являются: ЛО90-1, ЛО70-1, ЛК80-3, ЛН65-5, ЛА85-0.5 Они имеют высокую пластичность и хорошо обрабатываются давлением в горячем и холодном состоянии.

Двухфазными ( ? + ? ) латунями являются: ЛО62-1, ЛО60-1, ЛМц58-2, ЛАН59-3-2.

Двух- и многофазные латуни ограниченно обрабатываются давлением.

8.2. СТРУКТУРА БРОНЗОВЫХ СПЛАВОВ

В бронзовых сплавах используется большое количество легирующих элементов в самых разных сочетаниях. Они характеризуются многообразием структурных составляющих и сильной зависимостью фазового состава от способа получения полуфабриката. Некоторые компоненты имеют переменную растворимость, что допускает термоупрочнение некоторых бронз.

Оловянные бронзы.

Основные легирующие элементы кроме олова – свинец, цинк, фосфор.

БрОФ4-0.2 (однофазная). Структура: кристаллы ? –раствора. Деформируемая (в горячем и холодном состоянии).

Приведенные примеры показывают, как с увеличением легирования растет количество структурных составляющих. При этом ухудшается технологическая пластичность и бронзы из класса деформируемых переходят в категорию литейных.

Алюминиевые бронзы.

БрА5 и БрА7: однофазные со структурой ? –раствора. Деформируемые (в холодном и горячем состоянии). БрАМц9-2: кристаллы ? –раствора и эвт-ид ( ? + ? 2 ). Бронза деформируемая (в горячем и холодном состоянии). БрАЖ9-4: кристаллы ? –раствора, кристаллы ? Fe и эвт-ид ( ? + ? 2 ). Бронза деформируемая (в горячем состоянии). Текст не закончен